一种复合氮化物涂层圆锯片及其制备方法与流程

1.本发明涉及冷切圆锯片锯切用涂层材料制备领域,尤其涉及一种复合氮化物涂层圆锯片及其制备方法。

背景技术:

2.80%以上的钢铁产品需要用到各种类型的锯切工具完成切断工作。在现代制造业中,锯切下料作为钢铁产品加工的起点,对于提高生产效率,节约原材料以及减少二次加工量具有重要意义。与双金属带锯条相比,圆锯片的主要优势在于更高的锯切精度与锯切效率,广泛应用钢铁冶炼行业中的普通钢材和具有异形端面的钢坯、方坯等材料,尤其是管、棒、型材等钢材的切断。

3.随着先进制造技术的不断进步,环境友好型高速高效切削加工已成先进制造业发展的趋势。圆锯片作为高精度的高效切断工具,逐步也向着高速高效切削方向发展。目前,市面上针对圆锯片钢铁材料切断加工的商用涂层,主要是通过物理气相沉积的方式制备简单结构的tin、tialn、crn以及alcrn 涂层。但是面向高速高效锯切切断加工,国内涂层圆锯片产品仍处于空白领域。而在异形端面的钢坯、方坯等材料,尤其是管、棒、型材等钢材的实际切断加工中,为了提升效率,经常采用多个工件叠加或并行排列的方式,因此不仅会出现冷却液对圆锯片的冷却不充分,进而出现近似于干式切削的工况,圆锯片还会承受着较高的切削温度与切削力,在热载荷与机械载荷的共同作用下,导致锯齿发生快速磨损失效,导致加工现场存在噪音污染大、频繁更换圆锯片以及圆锯片开裂等一系列安全生产隐患。

技术实现要素:

4.针对现有技术的不足,本发明的目的在于提供一种兼具高硬度与强韧性,以及优异的耐磨减摩与高温抗氧化性能,涂层与基体之间结合强度高的复合氮化物涂层圆锯片及其制备方法。

5.为了解决上述技术问题,本发明的技术方案如下:

6.一种复合氮化物涂层圆锯片,包括圆锯片基体,所述圆锯片基体的表面沉积有复合氮化物涂层,所述复合氮化物涂层包括自圆锯片基体由内至外依次沉积的第一almen层、交替沉积层和第一 mexn层,所述交替沉积层由第二almen层和第二mexn层交替沉积而成;其中,almen层中,me为元素ti、ta、cr、y、mo、nb、zr中的一种或几种;mexn层中,me为元素ti、al、ta、cr、 y、mo、nb、zr中的一种或几种,x为元素si、b中的一种或几种。

7.进一步地,第一almen层的厚度为0.5-2.5μm,交替沉积层的厚度为0.5-4μm,第一mexn层的厚度为1-3μm。

8.可选地,所述交替沉积层的厚度为1-3.5μm,更进一步为1.2-3μm。

9.进一步地,第二almen层的厚度为1-100nm,第二mexn层的厚度为1-100nm。

10.可选地,相邻的第二almen层和第二mexn层的厚度之和为8-18nm,进一步为10-16nm。

11.进一步地,第一almen层中,me为元素ti、ta、cr、y、mo、nb、zr中的一种或几种,且 al与me的原子百分比≥1.0,n的含量为45~55at.%;第二almen层中,me为元素ti、ta、cr、y、 mo、nb、zr中的一种或几种,且al与me的原子百分比≥1.0,n的含量为45~55at.%。

12.更进一步地,第一almen层中,al与me的原子百分比为1.1-1.8,优选为1.2-1.7,更优选为1.4-1.6。

13.进一步地,第一mexn层中,me为元素ti、ta、cr、y、mo、nb、zr中的一种或几种,n的含量为45-55at.%;当第一mexn层中x为元素si时,si的含量为1~20at.%;当第一mexn层中x 为元素b时,b的含量为1~20at.%;当第一mexn层中x为元素si和b时,si与b的含量之和不超过25at.%。第二mexn层中,me为元素ti、ta、cr、y、mo、nb、zr中的一种或几种,n的含量为45-55at.%;当第二mexn层中x为元素si时,si的含量为1~20at.%;当第二mexn层中x 为元素b时,b的含量为1~20at.%;当第二mexn层中x为元素si和b时,si与b的含量之和不超过25at.%。

14.可选地,交替沉积层的数量为15-200个。

15.可选地,各交替沉积层的第二almen层和第二mexn层的厚度之比由内至外由2:1逐渐过渡至 1:1。

16.可选地,所述圆锯片基体为冷切圆锯片基体。优选的,所述冷切圆锯片基体的锯齿刀头材料为高速钢、硬质合金以及金属陶瓷中的一种,冷切圆锯片基体的盘体材料为高速钢以及合金工具钢中的一种。

17.如上所述的复合氮化物涂层圆锯片的制备方法,其特征在于,包括如下步骤:

18.s1、提供圆锯片基体,并进行预处理;

19.s2、在预处理后的圆锯片基体上,通过物理气相沉积制备第一almen层,然后交替沉积第二 almen层和第二mexn层以形成交替沉积层,再沉积第一mexn层,获得复合氮化物涂层圆锯片粗品;

20.s3、对所述复合氮化物涂层圆锯片粗品进行后处理,获得复合氮化物涂层圆锯片成品。

21.本发明的复合氮化物涂层圆锯片适用于普通钢材和具有异形端面的钢坯、方坯等材料,尤其是管、棒、型材等钢材的快速切断。

22.本发明的各技术方案中,所述圆锯片基体可以为本领域公知的各种冷切圆锯片,特别适用于齿部刀头材料为高速钢、硬质合金以及金属陶瓷。

23.与现有技术相比,本发明的优点在于:

24.1.本发明所述的复合氮化物涂层圆锯片,通过复合涂层结构设计,一方面在almen引入合金元素,细化晶粒,通过多组元固溶,造成一定程度的晶格畸变(如点缺陷、位错等),从而产生应力场,增大位错运动的阻力,使材料的强度与硬度增加,获得固溶强化效应;另一方面通过构建mexn纳米复合体系,实现非晶相xn与纳米晶men的两相网状包裹结构,调控men纳米晶尺寸无法形成位错,抵抗变形能力强,而网络状的非晶相能够限制晶粒生长且抑制晶界滑移,同时非晶的网状结构能够使微裂纹发生偏转、分裂,实现涂层的硬度提升。故本发明的复合氮化物涂层圆锯片兼具高硬度与强韧性,以及优异的耐磨减摩与高温抗氧化性能,且涂层与基体之间结合强度高。

25.2.同时,为了避免通过阻碍位错的运动实现涂层硬度的提升所伴随出现的韧性下

降以及应力过高等问题,本发明又引入周期性多层结构,调控每一个交替沉积单元中almen层与mexn层的单层厚度,可实现mexn层以almen层为模板的共格外延生长纳米多层结构或者不同成分过渡的多层结构,通过层间界面处裂纹偏转接以及界面处纳米级塑性形变导致的裂纹尖端钝化实现涂层在高硬度的同时兼具强韧性。

26.3.本发明的制备方法具有工艺简单,设备硬件投入小,生产成本可控等特点,通过该方法制备的复合氮化物涂层冷切圆锯片,能够显著延长圆锯片服役寿命,满足普通钢材和具有异形端面的钢坯、方坯等材料,尤其是管、棒、型材等钢材的高速高效切断需求。

附图说明

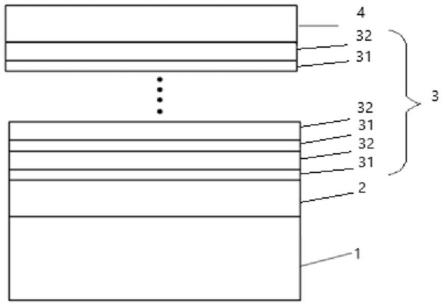

27.图1是本发明的一种复合氮化物涂层圆锯片的剖面结构图。

具体实施方式

28.本发明提供了复合氮化物涂层冷切圆锯片及其制备方法,本领域技术人员可以借鉴本文内容,适当改进工艺参数实现。特别需要指出的是,所有类似的替换和改动对本领域技术人员来说是显而易见的,它们都属于本发明保护的范围。本发明的方法及应用已经通过较佳实施例进行了描述,相关人员明显能在不脱离本发明内容、精神和范围内对本文的方法和应用进行改动或适当变更与组合,来实现和应用本发明技术。

29.下面将结合实施例对本发明的实施方案进行详细描述。

30.实施例1

31.一种复合氮化物涂层圆锯片,包括圆锯片基体1,所述圆锯片基体1的表面沉积有复合氮化物涂层,所述复合氮化物涂层包括自圆锯片基体由内至外依次沉积的第一almen层2、交替沉积层3和第一mexn层4,所述交替沉积层由第二almen层31和第二mexn层32交替沉积而成;其中,almen 层中,me为元素cr,各元素百分比为:al:30.0at.%,cr:20.0at.%,n:50.0at.%;mexn层中,me 为元素ti,x为元素si,各元素原子百分比为:ti:41.2at.%,si:8.3at.%,n:51.5at.%。相邻的1 个第二almen层31和1个第二mexn层32为1个交替沉积单元,交替沉积单元的厚度为12nm,交替沉积单元的数量为100个。各交替沉积单元的第二almen层31和第二mexn层32的厚度之比由内至外由2:1逐渐过渡至1:1,具体地,由内至外看,前50个交替沉积单元的第二almen层31和第二mexn层32的厚度之比为2:1,后50个交替沉积单元的第二almen层31和第二mexn层32 的厚度之比为1:1.。

32.复合氮化物涂层的厚度为3.5μm,其中,第一almen层2的厚度为1.0μm,交替沉积层3的厚度为1.2μm,第一mexn层4的厚度为1.3μm。

33.如上所述的复合氮化物涂层圆锯片的制备方法,包括如下步骤:

34.s1:将型号为360*2.6*2.25*40*100规格(外径*齿厚*体厚*内孔径*齿数)的冷切圆锯片,锯齿刀头材料为p25硬质合金,基体材料为sks51合金工具钢,经过喷砂刃口钝化、超声波清洗、氮气烘干后装夹进炉,加热抽真空并通过离子源对冷切圆锯片表面进行ar离子刻蚀,得到圆锯片基体1;

35.s2:在圆锯片基体1上采用物理气相沉积,首先制备第一almen层2(al

0.60

cr

0.40

n层),再在第一almen层2上交替沉积第二almen层31和第二mexn层32以形成交替沉积层3 (al

0.60

cr

0.40

n/ti

0.82

si

0.18

n),相邻第二almen层31和第二mexn层32为一个交替沉积单元,厚

度比从2:1逐渐过渡至1:1,交替沉积单元厚度为12nm,共100个交替沉积单元,随后在交替沉积层3 上沉积第一mexn层4(ti

0.82

si

0.18

n层),涂层总厚度3.5μm,降温冷却,获得复合氮化物涂层冷切圆锯片粗品;

36.s3:对复合氮化物涂层圆锯片无涂层区域表面进行离子清洗,随后整体涂油防锈油并对刃口塑封进行打包,获得复合氮化物涂层冷切圆锯片成品。

37.对比例1

38.对比例1的冷切圆锯片的规格与材料成分与实施例1相同,使用普通物理气相沉积商用 al

0.60

cr

0.40

n单层结构涂层(各元素百分比为:al:30.0at.%,cr:20.0at.%,n:50.0at.%),涂层总厚度3.6μm,随后将实施例1制备的复合氮化物涂层冷切圆锯片与对比例1制备的普通商用al

0.60

cr

0.40

n 单层结构涂层冷切圆锯片进行锯切对比实验。

39.表1实施例1和对比例1的涂层力学性能与切削寿命

[0040] 厚度(μm)硬度(gpa)弹性模量(gpa)硬度/有效弹性模量锯切寿命(刀)实施例13.540.4

±

1.2461.0

±

23.50.094

±

0.06261对比例13.633.1

±

0.6486.8

±

17.60.073

±

0.04132

[0041]

其中,锯切对比实验使用的锯床为amada cmb-100cnc,被加工材料为马氏体不锈钢2cr13实心棒料,直径60mm,切削参数包括圆锯片线速度为90m/min,单齿进给量为0.06mm,使用专用冷却润滑油冷却,实施例1与对比例1的涂层性能与锯切寿命如表1所示。

[0042]

表1为实施例1和对比例1的涂层厚度、纳米压痕硬度、弹性模量以及硬度与有效弹性模量的比值(用于表征涂层材料的韧性,数值越大,韧性越好)。由表1可知,在涂层厚度相近的情况下,实施例1 的纳米压痕硬度以及硬度与有效弹性模量比值相对于对比例1表现出显著提升,这说明本发明所述的复合氮化物涂层能够实现硬度与韧性的协同改善。此外,由表1可知,实施例1涂层冷切圆锯片锯切寿命几乎是对比例1普通商用al

0.60

cr

0.40

n单层结构涂层冷切圆锯片的2倍,说明本发明所述的复合氮化物涂层能够实现带锯条锯切寿命的显著提升。

[0043]

实施例2

[0044]

一种复合氮化物涂层圆锯片,包括圆锯片基体1,所述圆锯片基体1的表面沉积有复合氮化物涂层,所述复合氮化物涂层包括自圆锯片基体由内至外依次沉积的第一almen层2、交替沉积层3和第一mexn层4,所述交替沉积层由第二almen层31和第二mexn层32交替沉积而成;其中,almen 层中,me为元素ti和cr,各元素百分比为:al:31.3at.%,ti:10.0at.%,cr:8.1at.%,n:50.6at.%; mexn层中,me为元素ti,x为元素si,各元素原子百分比为:ti:43.0at.%,si:6.8at.%,n:50.2 at.%。相邻的1个第二almen层31和1个第二mexn层32为1个交替沉积单元,交替沉积单元的厚度为10nm,交替沉积单元的数量为200个。各交替沉积单元的第二almen层31和第二mexn层 32的厚度之比为1:1。

[0045]

复合氮化物涂层的厚度为4.2μm,其中,第一almen层2的厚度为1.5μm,交替沉积层3的厚度为2μm,第一mexn层4的厚度为1.7μm。

[0046]

一种上述复合氮化物冷切圆锯片的制备方法,包括以下步骤:

[0047]

s1:将型号为250*2.0*1.7*32*72规格(外径*齿厚*体厚*内孔径*齿数)的冷切圆锯片,整体 m2高速钢,经过喷砂刃口钝化、超声波清洗、氮气烘干后装夹进炉,加热抽真空并通过离子源对冷切圆锯片表面进行ar离子刻蚀,得到冷却圆锯片基体1;

[0048]

s2:在冷却圆锯片基体1上采用物理气相沉积,首先制备第一almen层2(al

0.63

ti

0.20

cr

0.17

n层),再在第一almen层2上沉积交替沉积层3(al

0.63

ti

0.20

cr

0.17

n/ti

0.82

si

0.18

n),相邻alticrn层与tisin 层为一个交替沉积单元,厚度比1:1,交替沉积单元厚度为10nm,共200个交替沉积单元,随后在交替沉积层3上沉积第一mexn层4(ti

0.82

si

0.18

n层),降温冷却,获得复合氮化物涂层冷切圆锯片粗品;

[0049]

s3:对复合氮化物涂层冷切圆锯片无涂层区域表面进行离子清洗,随后整体涂油防锈油并对刃口塑封进行打包,获得复合氮化物涂层冷切圆锯片成品。

[0050]

对比例2

[0051]

对比例2的冷切圆锯片的规格与材料成分与实施例2相同,使用普通物理气相沉积商用 al

0.60

cr

0.40

n单层结构涂层,涂层总厚度4.5μm,随后将实施例2制备的复合氮化物涂层冷切圆锯片与对比例2制备的普通商用al

0.60

cr

0.40

n单层结构涂层冷切圆锯片进行锯切对比实验。

[0052]

锯切对比实验使用的锯床为amada cmb-100cnc,被加工材料为aisi 304l不锈钢管,外径60 mm,壁厚2mm,切削参数包括圆锯片线速度为90m/min,单齿进给量为0.06mm,使用专用冷却润滑油冷却,实施例2与对比例2的涂层性能与锯切寿命如表2所示。

[0053]

表2实施例2和对比例2的涂层力学性能与切削寿命

[0054] 厚度(μm)硬度(gpa)弹性模量(gpa)硬度/有效弹性模量锯切寿命(刀)实施例24.244.8

±

0.8521.4

±

18.30.093

±

0.054900对比例24.533.1

±

0.6486.8

±

17.60.073

±

0.042350

[0055]

实施例3

[0056]

一种复合氮化物涂层圆锯片,包括圆锯片基体1,所述圆锯片基体1的表面沉积有复合氮化物涂层,所述复合氮化物涂层包括自圆锯片基体由内至外依次沉积的第一almen层2、交替沉积层3和第一mexn层4,所述交替沉积层由第二almen层31和第二mexn层32交替沉积而成;其中,almen 层中,me为元素ti和ta,各元素百分比为:al:25.8at.%,ti:15.8at.%,ta:6.1at.%,n:52.3at.%; mexn层中,me为元素al和cr,x为元素b,各元素原子百分比为:al:29.8at.%,cr:13.8at.%, b:6.1at.%,n:50.3at.%。相邻的1个第二almen层31和1个第二mexn层32为1个交替沉积单元,交替沉积单元的厚度为200nm,交替沉积单元的数量为15个。各交替沉积单元的第二almen层 31和第二mexn层32的厚度之比为1:1。

[0057]

复合氮化物涂层的厚度为5.5μm,其中,第一almen层2的厚度为2μm,交替沉积层3的厚度为3μm,第一mexn层4的厚度为0.5μm。

[0058]

一种上述复合氮化物冷切圆锯片的制备方法,包括以下步骤:

[0059]

s1:将型号为250*2.0*1.7*32*72规格(外径*齿厚*体厚*内孔径*齿数)的冷切圆锯片,整体 m35高速钢,经过喷砂刃口钝化、超声波清洗、氮气烘干后装夹进炉,加热抽真空并通过离子源对冷切圆锯片表面进行ar离子刻蚀,得到圆锯片基体1;

[0060]

s2:在圆锯片基体1上采用物理气相沉积,首先制备第一almen层2(al

0.54

ti

0.33

ta

0.13

n层),再在第一almen层2上沉积交替沉积层3(al

0.54

ti

0.33

ta

0.13

n/al

0.60

cr

0.28b0.12

n),相邻altitan层与 alcrbn层为一个交替沉积单元,厚度比2:1,交替沉积单元厚度为15nm,共200个交替沉积单元,随后在交替沉积层3上沉积第一mexn层4

(al

0.60

cr

0.28b0.12

层),涂层总厚度5.5μm,降温冷却,获得复合氮化物涂层冷切圆锯片粗品;

[0061]

s3:对复合氮化物涂层冷切圆锯片无涂层区域表面进行离子清洗,随后整体涂油防锈油并对刃口塑封进行打包,获得复合氮化物涂层冷切圆锯片成品。

[0062]

对比例3

[0063]

对比例3的冷切圆锯片的规格与材料成分与实施例3相同,使用普通物理气相沉积商用 al

0.60

cr

0.40

n单层结构涂层,涂层总厚度5.5μm,随后将实施例3制备的复合氮化物涂层冷切圆锯片与对比例3制备的普通商用al

0.60

cr

0.40

n单层结构涂层冷切圆锯片进行锯切对比实验。

[0064]

锯切对比实验使用的锯床为amada cmb-100cnc,被加工材料为aisi 316不锈钢管,外径60mm,壁厚2mm,切削参数包括圆锯片线速度为90m/min,单齿进给量为0.06mm,使用专用冷却润滑油冷却,实施例3与对比例3的涂层性能与锯切寿命如表3所示。

[0065]

表3实施例3和对比例3的涂层力学性能与切削寿命

[0066] 厚度(μm)硬度(gpa)弹性模量(gpa)硬度/有效弹性模量锯切寿命(刀)实施例35.542.3

±

0.8501.8

±

15.30.091

±

0.065600对比例35.533.1

±

0.6486.8

±

17.60.073

±

0.042700

[0067] 以上所述实施例的各技术特征可以进行任意的组合,为使描述简洁,未对上述实施例中的各个技术特征所有可能的组合都进行描述,然而,只要这些技术特征的组合不存在矛盾,都应当认为是本说明书记载的范围。

[0068]

以上所述实施例仅表达了本发明的几种实施方式,其描述较为具体和详细,但并不能因此而理解为对发明专利范围的限制。应当指出的是,对于本领域的普通技术人员来说,在不脱离本发明构思的前提下,还可以做出若干变形和改进,这些都属于本发明的保护范围。因此,本发明专利的保护范围应以所附权利要求为准。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1