一种玻璃生产磨砂处理设备的制作方法

1.本发明涉及玻璃生产技术领域,具体涉及一种玻璃生产磨砂处理设备。

背景技术:

2.磨砂玻璃又叫毛玻璃、暗玻璃,是用普通平板玻璃经机械喷砂、手工研磨或化学方法处理等将表面处理成粗糙不平整的半透明玻璃。由于磨砂玻璃表面粗糙,使光线产生漫反射,透光而不透视:光线通过磨砂玻璃被反射后向四面八方射出去在,折射到视网膜上已经是不完整的像,于是就看不见玻璃背后的东西。它可以使室内光线柔和而不刺目。

3.公开号cn214135580u公开了一种磨砂玻璃生产用磨砂面处理装置,包括处理箱与喷砂机主体,处理箱具有相互配合的箱体以及箱门,箱体右侧部设有排砂口,箱体内侧装设有玻璃放置台、过滤网与摆动式喷枪,其中玻璃放置台采用负压吸附的方式将待喷砂处理的玻璃进行固定。过滤网倾斜设置且将箱体内腔分隔为磨砂处理腔以及碎屑收集腔;喷砂机主体装设于处理箱顶侧部,喷砂机主体包括喷砂机壳、输砂机壳,输砂机壳置于处理箱侧端且其靠近排砂口的端部设有与排砂口连通的输砂通道。本实用新型喷砂方便,同时喷砂稳定性高、效率高,通过喷砂在玻璃表面形成磨砂面,而且能对砂料进行收集并通过输送通道进行输送,便于砂料再次利用。

4.上述专利只能对玻璃进行单面喷砂,对于需要双面喷砂的玻璃需要通过两次操作才能完成,降低了工作效率,同时砂砾回收重复使用时,砂砾中残留有许多玻璃碎屑,降低了重复使用喷砂的效果。

技术实现要素:

5.为了克服上述的技术问题,本发明的目的在于提供一种玻璃生产磨砂处理设备,通过夹持组件对玻璃的上下两侧进行限位,然后启动两组往复组件,两组往复组件通过滑块带动喷枪上下移动对玻璃两面进行磨砂处理,提高磨砂的效率,当滑块移动到底部时,滑块通过传动组件带动夹持丝杆转动,夹持丝杆通过夹持组件带动玻璃移动,调节喷砂的位置,提高喷砂的均匀性。

6.本发明的目的可以通过以下技术方案实现:

7.一种玻璃生产磨砂处理设备,包括工作台和固定连接在工作台顶部的支撑架,所述支撑架内部设置有用于对玻璃进行加持固定的夹持组件,所述支撑架中间固定连接有两组凹形架,所述凹形架以夹持组件为中心线对称设置,所述凹形架上设置有往复组件,所述往复组件上设置有滑块,所述滑块上设置有喷枪,所述滑块一侧设置有传动组件,所述传动组件用于驱动夹持组件带动玻璃移动。

8.作为本发明进一步的方案:所述夹持组件包括支撑座和限位板,所述支撑架内壁之间转动连接有夹持丝杆,所述支撑座螺纹连接在夹持丝杆上,所述支撑座顶部开设有下凹槽,所述支撑架内壁之间固定连接有两组滑杆,所述滑杆滑动连接在两组所述滑杆底部,所述限位板底部开设有与下凹槽对应的上凹槽。

9.作为本发明进一步的方案:两组所述滑杆外壁滑动连接有移动板,所述移动板顶部固定连接有夹持气缸,所述夹持气缸输出端贯穿移动板并与限位板顶部相连接,所述限位板顶部两侧固定连接有稳定杆,所述稳定杆滑动连接在移动板上。

10.作为本发明进一步的方案:所述往复组件包括两组转轴,所述转轴转动连接在凹形架上下两侧,所述转轴外壁转动连接有传送带,所述滑块固定连接在传送带上,所述凹形架外壁固定连接有往复电机,所述往复电机输出端贯穿凹形架并与两组转轴中的一组固定相连,所述凹形架一侧外壁设置有正向行程开关和反向行程开关,所述正向行程开关和反向行程开关均与往复电机电性相连。

11.作为本发明进一步的方案:所述正向行程开关固定连接在凹形架外壁底部,所述凹形架一侧外壁固定连接有两组固定板,两组所述固定板之间转动连接有调节丝杆,所述反向行程开关螺纹连接在调节丝杆上,且反向行程开关一侧与凹形架相贴,两组所述固定板中的一组外壁固定连接有调节电机,所述调节电机输出端贯穿固定板并与调节丝杆固定相连。

12.作为本发明进一步的方案:所述传动组件包括固定连接在滑块一侧的连接板,所述连接板远离滑块一端的底部固定连接有齿条,所述夹持丝杆一端贯穿支撑架并固定连接有齿轮,所述齿条移动与齿轮相配合。

13.作为本发明进一步的方案:所述工作台内部设置有供砂组件,所述供砂组件包括储沙箱,所述储沙箱固定连接在工作台底部内壁,所述储沙箱一侧固定连接有喷砂泵,所述喷砂泵输入端固定连接有进料管,所述进料管远离喷砂泵的一端与储沙箱底部相连通,所述喷砂泵输出端固定连接有出料管,所述出料管远离喷砂泵的一端与喷枪相连通。

14.作为本发明进一步的方案:所述工作台顶部开设有收集槽,所述收集槽位于两组凹形架之间,所述收集槽底部两侧固定连接有下料斗,所述工作台内壁底部固定连接有收集箱,所述收集箱位于下料斗下方。

15.作为本发明进一步的方案:所述工作台一侧内壁固定连接有驱动电机,所述驱动电机输出端固定连接有转动杆,所述转动杆远离驱动电机的一端转动连接在工作台另一侧内壁上,所述转动杆上固定连接有转动辊,所述转动辊位于下料斗下方,所述转动辊外壁套设有磁铁套,所述工作台底部内壁放置有分离箱,所述转动辊位于分离箱和收集箱中间,所述工作台内壁固定连接有刮板,所述刮板一端与磁铁套相贴。

16.作为本发明进一步的方案:所述分离箱远离收集箱一侧的外壁固定连接有抽沙泵,所述抽沙泵输入端与分离箱相连通,所述抽沙泵输出端固定连接有送料管,所述送料管远离抽沙泵的一端与储沙箱相连通。

17.本发明的有益效果:

18.1、本发明中,通过夹持组件对玻璃的上下两侧进行限位,然后启动两组往复组件,两组往复组件通过滑块带动喷枪上下移动对玻璃两面进行磨砂处理,提高磨砂的效率。

19.2、本发明中,当滑块移动到底部时,滑块通过传动组件带动夹持丝杆转动,夹持丝杆通过夹持组件带动玻璃移动,调节喷砂的位置,提高喷砂的均匀性。

20.3、本发明中,金刚砂和玻璃碎屑通过下料斗落入到转动辊上的磁铁套上,通过磁铁套对金刚砂进行吸附与玻璃碎屑分离,然后通过刮板对磁铁套上的金刚砂进行刮除落入到分离箱中,在通过抽沙泵送入到储沙箱中进行循环使用,提高金刚砂重复利用的效果,避

免玻璃碎屑影响喷砂效果。

附图说明

21.下面结合附图对本发明作进一步的说明。

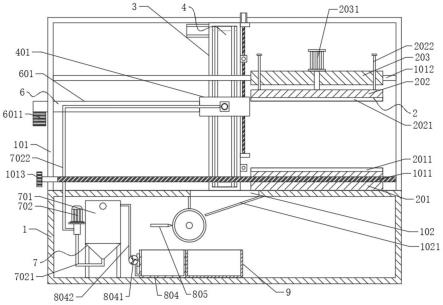

22.图1是本发明主视剖视结构示意图;

23.图2是本发明主视结构示意图;

24.图3是本发明左视结构示意图;

25.图4是本发明中往复组件结构示意图;

26.图5是本发明中往复组件内部结构示意图;

27.图6是本发明中工作台局部剖视结构示意图。

28.图中:1、工作台;101、支撑架;1011、夹持丝杆;1012、滑杆;1013、齿轮;102、收集槽;1021、下料斗;2、夹持组件;201、支撑座;2011、下凹槽;202、限位板;2021、上凹槽;2022、稳定杆;203、移动板;2031、夹持气缸;3、凹形架;301、固定板;3011、调节丝杆;3012、调节电机;4、往复组件;401、滑块;402、转轴;403、传送带;404、往复电机;405、正向行程开关;406、反向行程开关;5、喷枪;6、传动组件;601、连接板;6011、齿条;7、供砂组件;701、储沙箱;702、喷砂泵;7021、进料管;7022、出料管;8、驱动电机;801、转动杆;802、转动辊;803、磁铁套;804、分离箱;8041、抽沙泵;8042、送料管;805、刮板;9、收集箱。

具体实施方式

29.下面将结合本发明实施例中的附图,对本发明实施例中的技术方案进行清楚、完整地描述,显然,所描述的实施例仅仅是本发明一部分实施例,而不是全部的实施例。基于本发明中的实施例,本领域普通技术人员在没有作出创造性劳动前提下所获得的所有其它实施例,都属于本发明保护的范围。

30.如图1-图6所示,一种玻璃生产磨砂处理设备,包括工作台1和固定连接在工作台1顶部的支撑架101,支撑架101内部设置有用于对玻璃进行加持固定的夹持组件2,支撑架101中间固定连接有两组凹形架3,凹形架3以夹持组件2为中心线对称设置,凹形架3上设置有往复组件4,往复组件4上设置有滑块401,滑块401上设置有喷枪5,滑块401一侧设置有传动组件6,传动组件6用于驱动夹持组件2带动玻璃移动。

31.本发明中使用的砂石为金刚砂,金刚砂带有弱磁性。

32.如图1、图2和图3所示,夹持组件2包括支撑座201和限位板202,支撑架101内壁之间转动连接有夹持丝杆1011,支撑座201螺纹连接在夹持丝杆1011上,支撑座201顶部开设有下凹槽2011,支撑架101内壁之间固定连接有两组滑杆1012,滑杆1012滑动连接在两组滑杆1012底部,限位板202底部开设有与下凹槽2011对应的上凹槽2021。

33.如图1和图2所示,两组滑杆1012外壁滑动连接有移动板203,移动板203顶部固定连接有夹持气缸2031,夹持气缸2031输出端贯穿移动板203并与限位板202顶部相连接,限位板202顶部两侧固定连接有稳定杆2022,稳定杆2022滑动连接在移动板203上,通过启动夹持气缸2031带动限位板202上下移动,便于对不同宽度的玻璃进行夹持固定。

34.如图1、图4和图5所示,往复组件4包括两组转轴402,转轴402转动连接在凹形架3上下两侧,转轴402外壁转动连接有传送带403,滑块401固定连接在传送带403上,凹形架3

外壁固定连接有往复电机404,往复电机404输出端贯穿凹形架3并与两组转轴402中的一组固定相连,凹形架3一侧外壁设置有正向行程开关405和反向行程开关406,正向行程开关405和反向行程开关406均与往复电机404电性相连,用于控制往复电机404正反转动。

35.如图4所示,正向行程开关405固定连接在凹形架3外壁底部,凹形架3一侧外壁固定连接有两组固定板301,两组固定板301之间转动连接有调节丝杆3011,反向行程开关406螺纹连接在调节丝杆3011上,且反向行程开关406一侧与凹形架3相贴,两组固定板301中的一组外壁固定连接有调节电机3012,调节电机3012输出端贯穿固定板301并与调节丝杆3011固定相连,通过调节电机3012带动调节丝杆3011转动,调节丝杆3011带动反向行程开关406移动,调节反向行程开关406与正向行程开关405之间的距离,便于对不同宽度的玻璃进行磨砂处理。

36.如图1和图2所示,传动组件6包括固定连接在滑块401一侧的连接板601,连接板601远离滑块401一端的底部固定连接有齿条6011,夹持丝杆1011一端贯穿支撑架101并固定连接有齿轮1013,齿条6011位于齿轮1013正上方,齿条6011移动与齿轮1013啮合带动夹持丝杆1011转动,夹持丝杆1011带动支撑座201移动,支撑座201带动玻璃移动,调节磨砂处理位置。

37.如图1、图2和图6所示,工作台1内部设置有供砂组件7,供砂组件7包括储沙箱701,储沙箱701固定连接在工作台1底部内壁,储沙箱701一侧固定连接有喷砂泵702,喷砂泵702输入端固定连接有进料管7021,进料管7021远离喷砂泵702的一端与储沙箱701底部相连通从储沙箱701内抽出砂子,喷砂泵702输出端固定连接有出料管7022,出料管7022远离喷砂泵702的一端与喷枪5相连通,对喷枪5进行输送砂子,出料管7022为伸缩管。

38.如图1、图2和图6所示,工作台1顶部开设有收集槽102,收集槽102位于两组凹形架3之间,收集槽102底部两侧固定连接有下料斗1021,工作台1内壁底部固定连接有收集箱9,收集箱9位于下料斗1021下方,便于对磨砂处理后的砂子进行收集。

39.如图1、图2、图3和图6所示,工作台1一侧内壁固定连接有驱动电机8,驱动电机8输出端固定连接有转动杆801,转动杆801远离驱动电机8的一端转动连接在工作台1另一侧内壁上,转动杆801上固定连接有转动辊802,转动辊802位于下料斗1021下方,转动辊802外壁套设有磁铁套803,磁铁套803对砂子进行吸附,工作台1底部内壁放置有分离箱804,转动辊802位于分离箱804和收集箱9中间,工作台1内壁固定连接有刮板805,刮板805一端与磁铁套803相贴,分离箱804远离收集箱9一侧的外壁固定连接有抽沙泵8041,抽沙泵8041输入端与分离箱804相连通,抽沙泵8041输出端固定连接有送料管8042,送料管8042远离抽沙泵8041的一端与储沙箱701相连通,将分离后的砂子送入到储沙箱701内进行循环使用。

40.本发明的工作原理:使用者使用时,将玻璃竖直放置,玻璃的上下两端留出与下凹槽2011和上凹槽2021深度相同的切割余量,玻璃的底端滑入到支撑座201上的下凹槽2011内,玻璃的一端位于两组喷枪5之间,然后启动夹持气缸2031,夹持气缸2031带动限位板202向下移动,限位板202底部的上凹槽2021卡接到玻璃的上端,对玻璃上端进行限位固定,然后启动两组凹形架3上的调节电机3012,调节电机3012带动调节丝杆3011转动,调节丝杆3011带动反向行程开关406上下移动与玻璃的高度平齐,再启动两组凹形架3上的往复电机404,往复电机404带动转轴402转动,转轴402带动传送带403转动,传送带403通过滑块401带动喷枪5上下移动,同时启动喷砂泵702,喷砂泵702通过进料管7021从储沙箱701内抽出

金刚砂,然后通过出料管7022送入到喷枪5内喷出,通过喷枪5上下往复移动喷出金刚砂对玻璃的两面进行磨砂处理,正向行程开关405和反向行程开关406用于控制往复电机404正反转动,从而使往复电机404带动传送带403行的喷枪5往复移动,当滑块401移动到底部时,滑块401一侧固定的连接板601带动齿条6011与夹持丝杆1011上的齿轮1013啮合,带动夹持丝杆1011转动,夹持丝杆1011转动带动支撑座201移动,支撑座201带动玻璃移动,从而对玻璃上的喷砂位置进行调节,移动玻璃的喷砂位置,提高磨砂处理的均匀性,喷砂后的金刚砂和玻璃受到冲击冲下的玻璃碎屑,向下落入到收集槽102中,然后通过收集槽102落入到下料斗1021上,通过下料斗1021的导向,使金刚砂和玻璃碎屑落入到转动辊802上的磁铁套803外壁上,金刚砂在磁铁套803外壁吸附,玻璃碎屑落入到收集箱9进行收集,然后启动驱动电机8,驱动电机8带动转动杆801转动,转动杆801带动转动辊802转动,转动辊802带动磁铁套803转动,磁铁套803转动与刮板805相贴,刮板805将磁铁套803外壁吸附的金刚砂刮除,刮除的金刚砂落入到分离箱804中进行收集,然后启动抽沙泵8041,抽沙泵8041将分离箱804内的金刚砂抽出通过送料管8042送入到储沙箱701内进行循环使用,避免玻璃碎屑对金刚砂磨砂处理的影响,提高循环使用磨砂的效果。

41.以上对本发明的一个实施例进行了详细说明,但所述内容仅为本发明的较佳实施例,不能被认为用于限定本发明的实施范围。凡依本发明申请范围所作的均等变化与改进等,均应仍归属于本发明的专利涵盖范围之内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1