一种烧结过程固体燃料配比的调整方法与流程

1.本发明涉及冶金技术领域,具体涉及一种烧结过程固体燃料配比的调整方法。

背景技术:

2.燃料在烧结生产过程中起着重要作用,属于用量少但作用大的辅料。烧结过程中燃料的比例会对氧化物的再结晶、高价氧化物的还原和分解,低价氧化物的氧化、液相的生成数量、烧结矿的矿物组成以及烧结矿的宏观和微观结构等产生影响,尤其对烧结矿中铁酸钙的生成产生影响,会直接影响到烧结矿的还原性等冶金性能,同时对烧结的成本也有重要作用。据统计烧结工序能耗占钢铁企业工序能耗的10~15%,而烧结固体燃料消耗占烧结总能耗的75~80%。可见不管从烧结质量还是烧结成本来看,确定合适的燃料配比都是重点,是烧结工作者追求的目标。

3.由于烧结过程伴随着大量的物理化学变化,热量的收入支出受原辅料、操作工艺及设备状态的影响较大,因此燃料配比是一个动态的调整过程;但基于稳定生产的要求,在烧结矿质量指标如亚铁、转鼓、粒度无大的波动时,一般不予调整,往往会造成烧结固体燃料的浪费,固体燃耗升高。目前对燃料配比的调整主要是根据已知的烧结矿feo含量及台车尾端温度来进行调整,存在滞后性,无法及时反应烧结过程中燃料的需求量,也就无法达到燃料最佳比例。

4.中国专利文献cn112813254a提供一种基于热平衡的烧结固体燃料调控方法,其通过定时采集烧结机工艺指标参数,建立热平衡计算模型,根据热平衡计算差值进行燃料配比调整,根据某一时刻前后燃料消耗量的差值大小确定燃料的稳定系数a,以此来进行某一时刻的燃料配比,并且能够根据烧结料层厚度变化进行燃料配比调整。但该方法在计算过程中无法根据要求的feo含量来进行燃料的调整,并且对于最终的配比调整未将固体燃耗的波动值与上料量的变化有机结合起来,实际生产中料层厚度相对固定,而上料量受生产等因素影响会有波动,会导致烧结过程中燃料需求的变化。

技术实现要素:

5.因此,本发明要解决的技术问题在于克服对现有燃料的配比调整无法根据要求的feo含量来进行燃料的调整,不能将固体燃耗的波动值与上料量的变化有机结合起来的缺陷,从而提供一种烧结过程固体燃料配比的调整方法。

6.为此,本发明采用如下技术方案:

7.本发明提供一种烧结过程固体燃料配比的调整方法,包括如下步骤:

8.s1:获取烧结用铁矿粉的基本配比及成分;

9.s2:获取烧结过程中的生产参数;

10.s3:计算烧结过程中所需常数;

11.s4:分别计算烧结过程中的热收入和热支出,并通过两者相减得到热损失;

12.s5:根据s4得到热损失调整烧结过程固体燃料配比;

13.其中所述步骤s5中,

14.所述固体燃料配比调整方法为:

15.热损失量a=丨(q

热损失

)/q

热收入

丨

×

100%,b为上料量波动值;正常生产时会有个上料量的值,如果上料量要调整,比如是增加多少、减少多少,这个增加或减少的量就是所述上料量波动值;

16.当b绝对值≤20t/h时:

17.若a≤3%时,固体燃料配比不做调整;

18.若a>3%时,调整固体燃料配比,使a≤3%;

19.固体燃料配比调整时,若(q

热损失

)/q

热收入

为正,逐次按0.05个百分点进行减少,直至a≤3%;若(q

热损失

)/q

热收入

为负,逐次按0.05个百分点进行增加,直至a≤3%;

20.当b绝对值》20t/h时:

21.若a≤3%时,固体燃料配比不做调整;

22.若a>3%时,b与0相比每增加1t/h,固体燃料配比减少0.003个百分点;b与0相比每减少1t/h,固体燃料配比增加0.003个百分点。

23.进一步地,步骤s2中,所述生产参数包括生产熔剂(生石灰、石灰石、白云石)配比、固体燃料配比、混合料水分、燃料水分、废气温度、废气成分、混合料温度、吨矿耗风量和点火煤气消耗量。

24.步骤s3中,烧结过程中所需常数包括各发热源的比热容、固体燃料各组分比例及发热值、水分蒸发热、碳酸盐分解吸收热。

25.步骤s4中,q

热损失

=q

热收入-q

热支出

,其中,其中q

热收入

和q

热支出

的单位均为kj/t烧结矿,c为烧结过程中的成渣热,取0.03。

26.所述q

热收入

中,qi包括:

27.焦炉煤气点火化学热q

i1

,

28.所述q

i1

=v

dcog

×qdw

,

29.q

dw

=4.2

×

∑(cn×

xn),

30.其中,v

dcog

—焦炉煤气点火消耗量,单位为m3/t烧结矿;xn—煤气中各组分的体积百分比分别,单位为%;cn—各组分的低热值,单位为kcal/nm3;其中m为co、h2、ch4、c2h2、h2s、c2h4;

31.焦炉煤气点火物理热q

i2

;

32.所述q

i2

=v

dcog

×cp

×

t

cog

33.其中,v

dcog

—焦炉煤气点火消耗量,单位为m3/t烧结矿;c

p

—焦炉煤气的平均比热容,单位为%kj/m3·

℃;t

cog

—煤气温度,单位为%℃;

34.点火助燃空气带入热量q

i3

;

35.所述q

i3

=v

dair

×ck

×

t

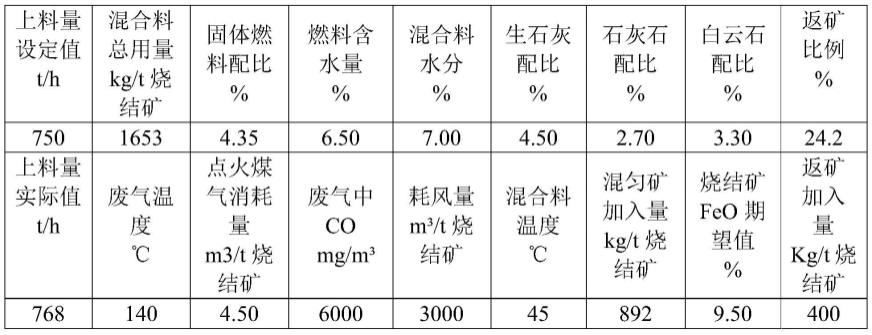

air

,

36.其中,v

dair

—助燃空气消耗量为,单位为m3/t烧结矿;ck—空气的比热容,单位为kj/m3·

℃;t

air

—空气温度,单位为℃;

37.固体燃料焦粉的化学热q

i4

;

38.所述q

i4

=x

co

×v耗

/(16+12)/c

焦粉

×qdwco

+(c

单耗coke-x

co

×v耗

/(16+12)/c

焦粉

)

×qdwco2

,

39.其中:x

co

—废气中co含量,单位为%;v

耗

—t烧结矿耗风量,单位为m3/t烧结矿;q

dwco

—焦粉生成co的低位发热值,单位为kj/kg;q

dwco2

—焦粉生成co2的低位发热值,单位为kj/kg;c

单耗coke

—焦粉单耗,单位为kg/t烧结矿;

40.高炉返矿残碳化学热q

i5

;

41.所述q

i5

=x

高返

×

xc×

qc;

42.其中,x

高返

—高炉返矿添加量,单位为kg/t烧结矿;xc—高炉返矿中残留固定碳含量,单位为%;qc—固定碳发热值,单位为kj/kg;

43.混合料的物理热q

i6

;

44.所述q

i6

=x

混合料

×

(ch×

(1-x

h2o

)+cw×

x

h2o

)

×

th,

45.其中:x

混合料

—混合料用量,单位为kg/t烧结矿;ch—干基混合料平均比热容,单位为kj/kg

·

℃;cw—水的比热容,单位为kj/kg

·

℃;th—混合料温度,单位为℃;x

h2o

—混合料含水量,单位为%;

46.铺底料带入物理热q

i7

;

47.所述q

i7

=y

铺底料

×cpdl

×

t

pdl

,

48.其中,y

铺底料

—铺底料加入量,单位为kg/t烧结矿;t

pdl

—铺底料温度,单位为℃;c

pdl

—铺底料比热容,单位为kj/kg

·

℃;

49.烧结过程化学反应热q

i8

;

50.所述q

i8

=q

i8-1

+q

i8-2

,

51.其中,q

i8-1

为混合料中硫化物氧化放热:

52.q

i8-1

=x

铁矿粉

×

xs×mfes2

/2ms×qfes2

×

90%,

53.其中,xs—混合料中的s含量,单位为%;x

铁矿粉

—t烧结矿消耗铁矿粉的量,单位为kg/t烧结矿;q

fes2

—1kgfes2完全氧化放出热量,单位为kj/kg;m

fes2

为fes2的分子量;ms为s的分子量;

54.q

i8-2

为feo氧化放热量:

55.q

i8-2

=x

混合料

×

x

feo

×qfeo

,

56.其中,q

feo

—1kg feo完全氧化放出热量,单位为kj/kg;x

feo

—混合料中feo的含量,单位为%;

57.烧结过程中空气带入的物理热q

i9

;

58.所述q

i9

=q

i9-1

+q

i9-2

,

59.其中,q

i9-1

为烧结用空气带入物理热:

60.q

i9-1

=v

yk

×ck

×

tk,

61.其中,v

yk

—烧结带入空气量,单位为m3/t烧结矿;ck—0-tk之间空气的平均比热容,单位为kj/m3·

℃;tk—空气温度,单位为℃;

62.q

i9-2

为烧结过程漏风带入空气物理热:

63.q

i9-2

=v

lk

×ck

×

tk,

64.其中,v

lk

—为漏入空气量,单位为m3/t烧结矿;ck—为0-tk之间空气的平均比热容,单位为kj/m3

·

℃;tk—空气温度,单位为℃;

65.所述q

热支出

中,qj包括:

66.混合料物理水蒸发热q

j1

,

67.所述q

j1

=q

eva-h2o

×

x

混合料

×

x

h2o

,

68.其中,q

eva-h2o

—单位质量混合料的蒸发热,单位为kj/kg;x

混合料

—混合料用量,单位为kg/t烧结矿;x

h2o

—铁矿粉中结晶水的含量,单位为%;

69.消石灰分解吸热q

j1

,

70.所述q

j2

=q

cao-ca(oh)2

×

x

ca(oh)2

×scao

×mcao

/m

ca(oh)2

,

71.其中,s

cao

—生石灰添加量,单位为%;x

ca(oh)2

—生石灰中消石灰含量,单位为%;q

cao-ca(oh)2

—1kg消石灰分解为cao吸收的热量,单位为kj/kg;;m

cao

为cao的分子量;m

ca(oh)2

为ca(oh)2的分子量

72.碳酸盐分解吸热q

j3

,

73.所述

74.其中,s

l

—碳酸盐的加入量,单位为kg/t烧结矿;x

l

—碳酸盐中氧化物的质量百分比,单位为%;q

l

—1kg碳酸盐分解为氧化物所吸收的热量,单位为kj/kg;

75.废气带走的物理热q

j4

,

76.所述q

j4

=c

air

×△

t

×vair

×

ρ

air

,

77.其中,c

air

—废气的比热容,单位为kj/kg

·

℃;

△

t—废气温度与烧结过程空气温度差,单位为℃;v

air

—烧结废气总量,单位为m3/t烧结矿;ρ

air

—废气密度,单位为kg/m3;

78.烧结矿成品带走的热q

j5

,

79.所述q

j5

==c

饼

×

t

饼

×

(1000+x

混合料

×

x

内返

);

80.其中,c

饼

—台车尾部烧结矿的比热容,单位为kj/kg

·

℃;t

饼

—台车尾部烧结矿温度,单位为℃;x

内返

—内返配加比例,单位为%;x

混合料

—1t烧结矿消耗混合料量,单位为kg/t烧结矿;

81.固体燃料不完全燃烧损失的q

j6

,

82.所述q

j6

=4.2

×

∑(cm×

xm)kj/m3,

83.其中,cm—废气中可燃气体的热值,单位为kcal/nm3;xm—废气中可燃气体的含量,单位为%;

84.烧结矿残碳损失的热q

j7

,

85.所述q

j7

=q

残碳

×

x

残碳

,

86.其中,q

残碳

—1g残碳量燃烧放出的热量,单位为kj/kg;x

残碳

—烧结矿中残碳的含量,单位为%;

87.结晶水分解耗热烧结矿残碳损失的热q

j8

,

88.所述q

j8

=x

铁矿粉

×

x

h2o

×qh2o

,

89.其中,x

铁矿粉

—1t烧结矿消耗的铁矿粉,单位为kg/t烧结矿;x

h2o

—铁矿粉中结晶水的含量,单位为%;q

h2o

—结晶水分解吸收热量,单位为kj/kg;

90.fe2o3还原为feo吸收热量q

j8

,

91.所述q

j8

=x

feo

×qfe2o3—fe3o4

,

92.其中,x

feo

—成品烧结矿中亚铁含量,单位为%;q

fe2o3—fe3o4

—1kg赤铁矿还原为磁铁矿吸收的热量,单位为kj/kg。

93.本发明技术方案,具有如下优点:

94.烧结过程是一个吸热放热同时进行的物理化学反应过程,铁矿粉与熔剂反应需要吸热、熔剂中碳酸盐分解需要吸热,混合料水分蒸发需要吸热,但铁矿粉中亚铁氧化属于放热,点火过程也会带入热量,但配加的燃料燃烧后提供热量占主导地位,因此固体燃料配比的多少,直接关系到烧结过程热量收入的多少与合适与否,因此本发明通过建立计算模型,计算热量收入支出,结合上料量变化、亚铁目标值进行固体燃料配比的实时调整,达到燃料最佳比例,避免燃料的浪费,减少对环境的污染。

具体实施方式

95.下面对本发明的技术方案进行清楚、完整地描述,显然,所描述的实施例是本发明一部分实施例,而不是全部的实施例。基于本发明中的实施例,本领域普通技术人员在没有做出创造性劳动前提下所获得的所有其他实施例,都属于本发明保护的范围。

96.实施例1

97.本实施例提供一种烧结过程固体燃料配比的调整方法,使用360m2烧结机具体如下:

98.(1)输入混合料中混匀矿中各矿粉配比、各种矿粉亚铁、s、结晶水含量,各物料成分值取最近5~10批样的检测平均值,如表1所示;

99.表1矿粉组成

100.名称配比,%feo,%s,%结晶水,%kf-卡粉150.450.012.30brbf-巴西混合粉150.000.002.62aj-澳洲精粉829.610.023.78nf-纽曼粉130.500.013.40pb-pb粉160.520.025.79yd-杨迪粉330.530.0110.30∑1000.390.015.81

101.(2)输入烧结生产过程参数当前生产过程中实际检测值,即最近1~2小时内平均值,具体如表2所示:

102.表2烧结生产过程参数

[0103][0104]

(3)输入热力学计算参数,具体如表3所示:

[0105]

表3热力学计算参数

[0106][0107][0108]

(4)根据公式计算热收入和热支出,结果如表4所示:

[0109]

表4热收入、热支出

[0110]

[0111][0112]

(5)固体燃料配比调整

[0113]

计算结果热损失量为正,占热收入的5.17%,说明热量收入多了,由于本实施例中上料量波动值=(768-750)t/h=18t/h《20t/h,按照固体燃料配比逐次减少0.05个百分点,直至a≤3%,因此固体调整燃料配比为4.20%,重新计算a=1.91%<3%,满足要求。

[0114]

显然,上述实施例仅仅是为清楚地说明所作的举例,而并非对实施方式的限定。对于所属领域的普通技术人员来说,在上述说明的基础上还可以做出其它不同形式的变化或变动。这里无需也无法对所有的实施方式予以穷举。而由此所引伸出的显而易见的变化或变动仍处于本发明创造的保护范围之中。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1