一种转炉双渣法前期渣快速化渣方法及应用与流程

1.本发明属于转炉工艺技术领域,尤其是涉及一种转炉双渣法前期渣快速化渣方法及应用。

背景技术:

2.随着科技的进步,高品质钢如汽车用钢、低温油气管线钢,高寒地区用钢,工业纯铁等产品的应用越来越广泛,由于磷会导致钢的韧脆转变温度升高,降低钢的冲击韧性引起冷脆,恶化钢的焊接性能。因此,绝大部分钢种而言,磷是有害元素,对磷含量都有严格要求。铁水中磷来源于炼铁原料所用的铁矿石,因此转炉炼钢的主要任务之一为脱磷。

3.钢铁企业在成本控制方面不断加强,低成本高磷矿石的使用,导致铁水磷含量过高,对炼钢工艺控制提出了新的挑战。转炉双渣法作为一种既经济又高效的冶炼方法被各大钢厂广泛应用,但是在使用双渣法冶炼超低磷钢时,为了提高终点磷含量稳定控制的水平,需要从顶部添加块状石灰、白云石等造渣料,由于前期吹炼时间较短,块状造渣料在短时间内无法完全熔化,导致前期碱度过低,脱磷率不高且测温取样困难。

4.2018年12月28日公开的中国专利《一种双渣法冶炼工艺》(公开号为cn109097523a)该方法通过大幅度变换枪位以及底吹石灰粉剂的方法实现双渣法前期渣的快速化渣,但是通过大幅度变换枪位会导致不利用转炉稳定操作;另外该工艺底吹石灰粉剂需要对现有的底吹系统进行改造,投资成本较高。

5.2016年6月1日公开的中国专利《一种单转炉双氧枪生产低磷钢的方法》(公开号为cn 105624358 a)该方法通过增加专用脱磷枪具有喷粉功能的方法实现前期快速化渣,但该技术需要增加专用氧枪,增大投资成本;该技术通过顶枪喷入粉剂的方法实现快速化渣,增加了冶炼成本;另该技术对于部分厂房受限的炼钢厂无法实现该功能。

6.2017年5月31日公开的中国专利《转炉采用刚玉渣进行双渣法冶炼的方法》((公开号为cn106755714 a)主要采用在倒出脱磷渣前向炉内加入铝矾土来调整炉渣流动性,确保倒出脱磷渣的量大于70%,然而铝矾土的加入不可避免会降低炉渣的磷容量,从而降低炉渣的脱磷能力。

技术实现要素:

7.本发明的目的在于提供一种转炉双渣法前期渣快速化渣方法,通过重新设计块状造渣料的加入方式方法,改善目前块状造渣料加入后化渣慢,炉渣碱度低,前期脱磷率不高的问题。

8.本发明还有一个目的在于提供一种转炉双渣法前期渣快速化渣方法的应用,用于超低磷钢的生产。

9.本发明具体技术方案如下:

10.一种转炉双渣法前期渣快速化渣方法,包括以下步骤:

11.1)转炉前一炉留渣量控制在总渣质量的50~65%;

12.2)设定溅渣气体流量3.6~4.0nm3/(t

·

min),下枪溅渣时,枪位位于开氧点时,打开料仓加入所需总量的65%-75%的块状造渣料,待造渣料加完后,继续下枪进行溅渣操作;

13.3)溅渣完成后,摇炉确认炉内炉渣状况后,继续兑铁水和加入废钢操作,铁水比控制在0.78~0.85之间;

14.4)氧枪下枪吹炼30~45s后,加入剩余的25~35%块状造渣料,枪位降至1.1~1.3m进行吹炼;直至倒渣前30~45s时,枪位降至1.0~1.1m;倒炉时间控制在5min30s~6min之间。

15.步骤1)中,控制留渣量50~65%,目的是利用前一炉终点高碱度渣,达到快速成渣和减少石灰消耗目的;

16.步骤2)中,加入块状造渣料,确保造渣料均匀铺洒在炉渣上;

17.步骤2)中,枪位位于开氧点,此时打开料仓加入所需总量的65%-75%的块状造渣料,目的是利用开氧点高速气体射流将所加渣料均匀的散在渣中,便于快速溅干渣;同时由于高碱度炉渣更有利于脱磷,若将造渣料在开吹时加入,由于时间短,造渣料不易融化,无法达到脱磷目的;另外由于终渣中含有较多的(feo)、(fe2o3)和(sio2)等氧化物,其中(feo)、(fe2o3)氧化物的fe

2+

、fe

3+

离子半径小,容易渗透扩散到石灰块内部,并且与造渣料中的cao发生化学反应形成低熔点化合物熔融体,如(cao

·

feo)、(cao

·

fe2o3)、(2cao

·

fe2o3)等,溅渣时加入造渣料能够使造渣料中的cao有充足的时间与渣料中(feo)、(fe2o3)反应,使造渣料充分融化,便于在吹炼初期快速成渣。

18.步骤2)中,根据前炉终渣碱度、留渣量、下一炉铁水硅含量以及前期渣的目标碱度等计算下一炉前期造渣所需加入的块状造渣料的总量,一般在3.5~25kg/t铁之间;

19.步骤2)中,所述的块状造渣料包括质量百分比80~90%的冶金石灰和10~20%的轻烧白云石;

20.步骤2)所述冶金石灰技术要求如下:cao≥90.0wt%、sio2≤3wt%,活性度≥230ml、灼碱≤10.0wt%、粒度在5~50mm的含量≥90.0wt%;

21.步骤2)所述轻烧白云石技术要求如下:cao≥45.0wt%、mgo≥30.0wt%,p≤0.030wt%、灼碱≤13.0wt%、粒度在5~60mm的含量≥80.0wt%;

22.步骤3)中摇炉确认炉内炉渣状况,此步骤是确认炉渣是否溅干,必须确保炉渣溅干才能继续后期操作,如:兑铁水,否则容易出现安全事故;

23.步骤3)中,铁水比控制在0.78~0.85之间,保证合适的温度,便于吹炼操作;

24.步骤3)中,底吹强度0.05~0.10nm3/(t

·

min);

25.步骤4)中,氧枪下枪吹炼30~45s后,加入剩余的25~35%造渣料,确保点着火后再加入造渣料,枪位降至1.1~1.3m进行吹炼以保证充足搅拌并快速化渣;直至倒渣前30~45s时,枪位降至1.0~1.1m,为了防止倒炉炉渣泡沫化严重,倒炉前枪位降低压渣;倒炉时间控制在5min30s~6min之间,控制倒炉时间为了确保炉渣化透化好,保证脱磷效果。

26.步骤4)中,倒炉测温取样,倒炉温度控制在1380~1450℃之间;炉渣碱度控制在2.5~3.0之间且渣中氧化铁含量能够控制在16~25%之间;

27.步骤4)处理后,能够确保所加渣料全部融化,脱磷率大于60%,且钢水中p含量能够控制在0.030~0.050%之间;

28.步骤4)中,倒渣量控制在50~65%之间;

29.进一步的,倒炉完成,加入10~20kg/t铁造渣剂,后续进行二次造渣脱碳;

30.进一步的,终点温度控制在1590~1610℃之间,终渣碱度控制在3.5~4.0之间,能够确保终点p含量控制在0.005%以下。

31.本发明提供的一种转炉双渣法前期渣快速化渣方法的应用,用于超低磷钢的生产,尤其是p含0.005%以下的钢。

32.本发明提供一种能够快速熔化块状造渣料的方法,能够大幅提高块状造渣料的熔化速度,前期炉渣碱度能够稳定控制在2.5~3.0之间,还能大幅提高前期炉渣的脱磷率,脱磷率由20~40%提高至60~70%;本发明能大幅提高转炉终点磷含量稳定性,能够稳定控制在0.005%以下;同时该方法能够减少脱碳期造渣料的消耗量,降低劳动强度、且操作方便、简单。

具体实施方式

33.本发明提供的一种转炉双渣法前期渣快速化渣方法,包括以下步骤:

34.1)转炉前一炉留渣量控制在总渣质量的50~65%之间;

35.2)根据前炉终渣碱度、留渣量、下一炉铁水硅含量以及前期渣的目标碱度等计算下一炉前期造渣所需加入的块状造渣料的加入总量,一般在3.5~25kg/t铁之间;所述的块状造渣料包括80~90%的冶金石灰和10~20%的轻烧白云石;根据计算结果,备好所需块状造渣料加入量的65~75%的量;设定溅渣气体流量3.6~4.0nm3/(t

·

min),下枪溅渣时,枪位位于气体刚刚打开位置时停下,此时打开料仓加入块状造渣料,确保造渣料均匀铺洒在炉渣上,待造渣料加完后,继续下枪按照正常流程进行溅渣操作;

36.3)溅渣完成后,按照正常流程摇炉确认炉内炉渣状况后,继续兑铁水+废钢操作,铁水比控制在0.78~0.85之间;底吹强度0.05~0.010nm3/(t

·

min);

37.4)氧枪下枪吹炼30~45s时,加入剩余25~35%块状造渣料,枪位降至1.1~1.3m进行吹炼;直至倒渣前30~45s时,枪位降至1.0~1.1m,倒炉时间控制在55min30s~6min之间;此时倒炉测温取样,倒炉温度控制在1380~1450℃之间;炉渣碱度控制在2.5~3.0之间且渣中氧化铁含量能够控制在16~25%之间;此时,能够确保所加渣料全部融化,脱磷率大于60%,且钢水中p含量能够控制在0.030~0.050%之间;倒渣量控制在50~60%之间;

38.5)倒炉完成,加入10~20kg/t铁造渣剂,后续进行二次造渣脱碳;

39.终点温度控制在1590~1610℃之间,终渣碱度控制在3.5~4.0之间,能够确保终点p含量控制在0.005%以下。

40.本发明优选的几个实施例如下:本发明所用的冶金石灰技术要求如下:cao≥90.0wt%、sio2≤3wt%,活性度≥230ml、灼碱≤10.0wt%、粒度在5~50mm的含量≥90.0wt%;轻烧白云石技术要求如下:cao≥45.0wt%、mgo≥30.0wt%,p≤0.030wt%、灼碱≤13.0wt%、粒度在5~60mm的含量≥80.0wt%。

41.实施例1

42.一种转炉双渣法前期渣快速化渣方法,包括以下步骤:

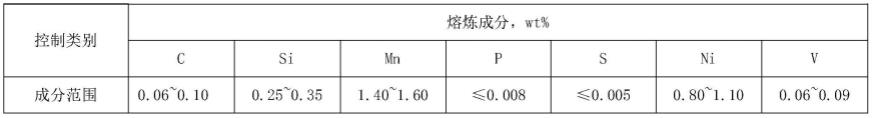

43.在120吨顶底复吹转炉上实施:冶炼钢种成分见下表1,表1没有显示的余量为fe和不可避免的杂质;

44.表1实施例1冶炼钢种成分

[0045][0046]

转炉前一炉留渣量6t(留渣量控制总渣量的50%),目标碱度2.5,铁水0.78比,铁水硅含量0.25%,铁水中磷含量0.120%。根据计算需要加入石灰850kg、轻烧白云石150kg;备好560kg石灰,140kg轻烧白云石,设定好溅渣n2流量3.85nm3/(t

·

min)后下枪溅渣,枪位到达4.26m(距离钢液面,即开氧点)时停下,此时打开料仓加入备好的块状造渣料,待造渣料加完后,继续下枪按照正常流程进行溅渣操作。

[0047]

溅渣完成后,按照正常流程摇炉确认炉内炉渣状况后,继续兑铁水+废钢操作,底吹强度0.05nm3/(t

·

min);氧枪下枪吹炼30s时,加入剩余300kg块状造渣料,枪位降至1.1m进行吹炼,吹炼5min时,枪位降至1.05m,吹炼5min40s时,提枪倒炉。倒炉温度1390℃,观察所加渣料全部融化,炉渣碱度2.52,渣中氧化铁含量为18.2%,钢中磷含量为0.036%,脱磷率为70%,倒渣量为55%。

[0048]

倒炉完成,二次造渣脱碳,造渣料的加入量1500kg,终点温度1595℃,终渣碱度为3.6,终点磷含量为0.005%。

[0049]

实施例2

[0050]

一种转炉双渣法前期渣快速化渣方法,包括以下步骤:

[0051]

在120吨顶底复吹转炉上实施:冶炼钢种成分见下表2,2没有显示的余量为fe和不可避免的杂质;

[0052]

表2实施例2冶炼钢种成分

[0053][0054]

转炉前一炉留渣量6.5t(留渣量控制总渣量的54%),目标碱度2.8,铁水比0.81,铁水硅含量0.45%,铁水中磷含量0.115%。根据计算需要加入石灰2000kg轻烧白云石400kg;备好1400kg石灰,280kg轻烧白云石,设定好溅渣n2流量3.85nm3/(t

·

min)后下枪溅渣,枪位到达4.26m(距离钢液面,即开氧点)时停下,此时打开料仓加入备好的块状造渣料,待造渣料加完后,继续下枪按照正常流程进行溅渣操作。

[0055]

溅渣完成后,按照正常流程摇炉确认炉内炉渣状况后,继续兑铁水+废钢操作,底吹强度0.08nm3/(t

·

min);氧枪下枪吹炼35s时,加入剩余720kg造渣料,枪位降至1.3m进行吹炼,吹炼5min20s时,枪位降至1.10m,吹炼5min 55s时,提枪倒炉。倒炉温度1410℃,观察所加渣料全部融化,炉渣碱度控制在2.79,渣中氧化铁含量为20%,钢中磷含量为0.040%,脱磷率为65.2%。倒渣量为56%。

[0056]

倒炉完成,二次造渣脱碳,造渣剂的加入量1800kg,终点温度1605℃,终渣碱度为3.9,终点磷含量为0.004%。

[0057]

实施例3

[0058]

一种转炉双渣法前期渣快速化渣方法,包括以下步骤:

[0059]

在120吨顶底复吹转炉上实施:冶炼钢种成分见下表3,表3没有显示的余量为fe和不可避免的杂质;

[0060]

表3实施例3冶炼钢种成分

[0061][0062]

转炉前一炉留渣量6.8t(留渣量控制总渣量的57%),目标碱度3.0,铁水0.82比,铁水硅含量0.55%,铁水中磷含量0.135%。根据计算需要加入石灰2600kg轻烧白云石550kg;备好1820kg石灰,385kg轻烧白云石,设定好溅渣n2流量3.85nm3/(t

·

min)后下枪溅渣,枪位到达4.26m(距离钢液面,即开氧点)时停下,此时打开料仓加入备好的块状造渣料,待造渣料加完后,继续下枪按照正常流程进行溅渣操作。

[0063]

溅渣完成后,按照正常流程摇炉确认炉内炉渣状况后,继续兑铁水+废钢操作,底吹强度0.06nm3/(t

·

min);氧枪下枪吹炼38s时,加入剩余945kg造渣料,枪位降至1.25m进行吹炼,吹炼5min18s时,枪位降至1.10m,吹炼5min56s时,提枪倒炉。倒炉温度1400℃,观察所加渣料全部融化,炉渣碱度控制在2.95,渣中氧化铁含量为21%,钢中磷含量为0.045%,脱磷率为66.7%。倒渣量为59%。

[0064]

倒炉完成,二次造渣脱碳,造渣剂的加入量1900kg,终点温度1610℃,终渣碱度为3.95,终点磷含量为0.005%。

[0065]

实施例4

[0066]

一种转炉双渣法前期渣快速化渣方法,包括以下步骤:

[0067]

在70吨顶底复吹转炉上实施:冶炼钢种成分见下表4,表4没有显示的余量为fe和不可避免的杂质;

[0068]

表4实施例4冶炼钢种成分

[0069][0070]

转炉前一炉留渣量4.2t(留渣量控制总渣量的60%),目标碱度2.8,铁水0.82比,铁水硅含量0.45%,铁水中磷含量0.130%。根据计算需要加入石灰1300kg轻烧白云石200kg;备好910kg石灰,140kg轻烧白云石,设定好溅渣n2流量3.73nm3/(t

·

min)后下枪溅渣,枪位到达3.5m(距离钢液面,即开氧点)时停下,此时打开料仓加入备好的块状造渣料,待造渣料加完后,继续下枪按照正常流程进行溅渣操作。

[0071]

溅渣完成后,按照正常流程摇炉确认炉内炉渣状况后,继续兑铁水+废钢操作,底吹强度0.05nm3/(t

·

min);氧枪下枪吹炼32s时,加入剩余450kg造渣料,枪位降至1.20m进行吹炼,吹炼5min10s时,枪位降至1.10m,吹炼5min50s时,提枪倒炉。倒炉温度1405℃,观察所加渣料全部融化,炉渣碱度控制在2.75,渣中氧化铁含量为20%,钢中磷含量为0.049%,脱磷率为62.3%。倒渣量为56%。

[0072]

倒炉完成,二次造渣脱碳,造渣剂的加入量1300kg,终点温度1603℃,终渣碱度为3.90,终点磷含量为0.005%。

[0073]

实施例5

[0074]

一种转炉双渣法前期渣快速化渣方法,包括以下步骤:

[0075]

在300吨顶底复吹转炉上实施:冶炼钢种成分见下表5,表5没有显示的余量为fe和不可避免的杂质;

[0076]

表5实施例5冶炼钢种成分

[0077][0078]

转炉前一炉留渣量19t(留渣量控制总渣量的63%),目标碱度2.5,铁水0.82比,铁水硅含量0.45%,铁水中磷含量0.120%。根据计算需要加入石灰8000kg轻烧白云石1000kg;备好5600kg石灰,700kg轻烧白云石,设定好溅渣n2流量3.78nm3/(t

·

min)后下枪溅渣,枪位到达4.6m(距离钢液面,即开氧点)时停下,此时打开料仓加入备好的块状造渣料,待造渣料加完后,继续下枪按照正常流程进行溅渣操作。

[0079]

溅渣完成后,按照正常流程摇炉确认炉内炉渣状况后,继续兑铁水+废钢操作,底吹强度0.09nm3/(t

·

min);氧枪下枪吹炼35s时,加入剩余2700kg造渣料,枪位降至1.30m进行吹炼,吹炼5min20s时,枪位降至1.10m,吹炼5min55s时,提枪倒炉。倒炉温度1415℃,观察所加渣料全部融化,炉渣碱度控制在2.80,渣中氧化铁含量为19%,钢中磷含量为0.047%,脱磷率为60.8%。倒渣量为58%。

[0080]

倒炉完成,二次造渣脱碳,造渣剂的加入量3500kg,终点温度1608℃,终渣碱度为3.85,终点磷含量为0.0045%。

[0081]

对比例1

[0082]

一种转炉双渣法前期渣快速化渣方法,包括以下步骤:

[0083]

在70吨顶底复吹转炉上实施:冶炼钢种成分见下表6,表6没有显示的余量为fe和不可避免的杂质;

[0084]

表6对比例1冶炼钢种成分

[0085][0086]

转炉前一炉留渣量4.0t,目标碱度2.6,铁水0.81比,铁水硅含量0.48%,铁水中磷含量0.120%。根据计算需要加入石灰1350kg轻烧白云石200kg;备好945kg石灰,140kg轻烧白云石,设定好溅渣n2流量3.73nm3/(t

·

min)后下枪溅渣,枪位到达3.5m(距离钢液面,即开氧点)时停下,此时打开料仓加入备好的块状造渣料,待造渣料加完后,继续下枪按照正常流程进行溅渣操作。

[0087]

溅渣完成后,按照正常流程摇炉确认炉内炉渣状况后,继续兑铁水+废钢操作,底吹强度0.02nm3/(t

·

min);氧枪下枪吹炼35s时,加入剩余465kg造渣料,枪位降至1.20m进行吹炼,吹炼5min20s时,枪位降至1.10m,吹炼5min55s时,提枪倒炉。倒炉温度1398℃,观察所加渣料全部融化,炉渣碱度控制在2.55,渣中氧化铁含量为22%,钢中磷含量为0.075%,脱磷率为37.5%。倒渣量为55%。

[0088]

倒炉完成,二次造渣脱碳,造渣剂的加入量2500kg,终点温度1590℃,终渣碱度为4.2,终点磷含量为0.008%。

[0089]

前期脱磷率只有37.5%,原因是转炉炉龄超过10000炉,底吹透气孔已经堵死,底吹强度很低,只有0.02nm3/(t

·

min),无法满足底吹强度在0.05~0.10nm3/(t

·

min)范围内。为了确保终点p含量能够满足要求,被迫补吹是增加石灰用量1200kg。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1