FePCBCuM纳米晶合金及其制备方法

fepcbcum纳米晶合金及其制备方法

技术领域

1.本发明涉及软磁材料技术领域,尤其是一种fepcbcum纳米晶合金及其制备方法。

背景技术:

2.软磁材料在提高电气和电子设备的效率方面发挥着关键作用,包括轴承座、高频变压器和电磁屏蔽板等。其中,铁基纳米晶合金因其具有高饱和磁化强度bs、高有效磁导率、低矫顽力hc和低铁损等优异的软磁性能而备受关注。大约30年前,fe-si-b-nb-cu合金(finemet)作为铁基纳米晶软磁材料首次被提出。随后人们开发了含有高熔点元素的fe-(zr/hf/nb)-b(nanoperm)和(fe,co)-(zr/hf/nb)-b-cu(hitperm)纳米晶合金。2009年,makino等人成功开发了不含早期过渡元素(hf、mo、nb和v等)的fesibpcu型纳米晶软磁合金(nanomet),其饱和磁化强度高于1.7t。

3.综上所述,传统纳米晶的发展是以fe-b非晶合金体系为基础的,其相对较窄的退火温度范围和较短的最佳退火时间限制了它们的大规模商业应用,这对开发高性能铁磁纳米晶材料的新合金体系提出了需求。张涛等人成功开发了低成本的fe-p基fe96-xpxc2b2(x=11、14、17和20)、fe85-xcoxb11p2c2(x=0、5、10、15和20)和fe85p11-xc2b2six(x=1、2、3和4)非晶合金开发了具有高bs(高达1.79t)的材料。最近,基于nanomet型合金,李育洛等人研究了fe83b12-xpxc4cu1(x=3、5和7)合金系统。他们发现p的增加可以降低显微组织对加热速率和退火保温时间的敏感性。这表明fe-p基纳米晶系统在开发具有优异软磁性能、高玻璃形成能力(gfa)、良好的力学性能、宽退火温度范围和大退火持续时间窗口的优质软磁合金方面具有巨大潜力。

技术实现要素:

4.本发明的目的是:提供一种fepcbcum纳米晶合金,该纳米晶合金具有较低的矫顽力和较高的饱和磁化强度。

5.fepcbcum纳米晶合金,其化学式如下:feapbc

cbd

cuemf,所述fe为α-fe,其中m代表不固溶于α-fe的过渡族金属元素,包括nb,w,hf,la,ce中的一种,a、b、c、d、e、f分别表示各对应组分的原子百分比含量,a+b+c+d+e=10,其中f为0.05-0.3。

6.进一步的,其中a为70-86,b为10-12,c为1-10,d为1-10,e为0.1-1。

7.进一步的,所述fepcbcum纳米晶合金的饱和磁化强度bs≥1.76。

8.本发明的另一个目的是:提供一种fepcbcum纳米晶合金的制备方法,该制备方法利用微合金化的手段,在fepcbcu合金的基础上,添加0.05%-0.3%原子浓度的特定元素,进一步增加退火过程中的形核位点,促进α-fe析出,降低矫顽力,提高饱和磁化强度,拓宽热处理时间窗口。

9.fepcbcum纳米晶合金的制备方法,所述制备方法包括以下步骤:

10.s1母合金熔炼:按照如下表达式feapbc

cbd

cuemf配料,其中a、b、c、d、e、f分别表示各对应组分的原子百分比含量(摩尔比),a为70-86,b为10-12,c为1-10,d为1-10,e为0.1-1,f

为0.05-0.3,在惰性保护气体氛围下,采用高真空电弧熔炼炉将配料熔炼,反复熔炼成成分均匀的母合金锭;

11.s2带材制备;

12.s3带材封装;

13.s4热处理,制得所述纳米晶合金。

14.进一步的,所述步骤s2带材制备具体包括以下步骤:将步骤s1熔炼完成的母合金锭置于中频感应熔炼炉中,通过电感线圈产生的涡流加热使得合金熔化,待合金完全熔化后,按下喷注键,在喷嘴上方和底部的压力差作用下,合金熔液在氩气保护氛围中自氮化硼喷嘴喷向正下方的铜辊,熔液在铜辊表面快速冷却,得到连续的带材。

15.进一步的,所述步骤s3带材封装具体包括以下步骤:把步骤s2中得到的非晶条带截取一定长度,确保截取后的条带表面质量良好,没有受力弯曲,将截取后的条带石英管中;随后将石英管装载于封管机上封管,最后得到两头封闭、内含条带样品的封装石英管。

16.进一步的,所述步骤s4热处理具体包括以下步骤:检查马弗炉各部件正常工作后,设定温度控制程序,打开加热电源,等到马弗炉内部温度稳定在保温温度时,将步骤s3中封装好的样品放置于热处理托盘上并放入马弗炉内部,热处理一定时间,取出样品在空气中冷却,重复上述过程直至所有样品处理完成。

17.进一步的,所述步骤s4中马弗炉的温度控制程序具体为:升温速率10k/min、热处理温度为375℃-475℃。

18.进一步的,所述步骤s4中热处理时间为10-120min。

19.采用本发明的技术方案的有益效果是:

20.本发明中的fepcbcum纳米晶合金的制备方法,利用微合金化的手段,添加0.05%-0.3%原子浓度的特定元素,进一步增加退火过程中的形核位点,促进α-fe析出,降低矫顽力hc,提高饱和磁化强度bs,拓宽热处理时间窗口,加热时间可以延长到120min。

21.本发明提供的方法可以大批量快速制备高性能纳米晶合金,额外成本小、性能提升大,能更好地满足能源、通讯领域对非晶纳米晶合金材料的要求。

22.本发明中的fepcbcum纳米晶合金,具有较低的矫顽力和较高的饱和磁化强度。

附图说明

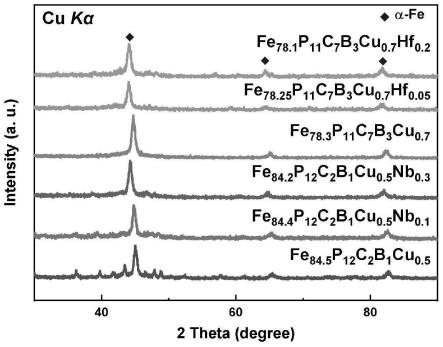

23.图1原始非晶条带xrd图谱。

24.图2为475℃热处理10min后纳米晶条带xrd图谱。

25.图3为热处理时间与矫顽力的示意图。

具体实施方式

26.下面将结合本发明具体实施例对本发明实施例中的技术方案进行清楚、完整地描述,显然,所描述的实施例仅仅是本发明一部分实施例,而不是全部的实施例。基于本发明中的实施例,本领域普通技术人员在没有做出创造性劳动前提下所获得的所有其他实施例,都属于本发明保护的范围。

27.图1为原始非晶条带xrd图谱。

28.图2为475℃热处理10min后纳米晶条带xrd图谱。

29.本发明中的fepcbcum纳米晶合金,其化学式如下:feapbc

cbd

cuemf,其中,fe为α-fe,m代表不固溶于α-fe的过渡族金属元素,包括nb,w,hf,la,ce中的一种,a、b、c、d、e、f分别表示各对应组分的原子百分比含量(摩尔比),a+b+c+d+e=10,其中f为0.05-0.3。

30.本发明中的纳米合金晶合金,调节上述组分以及用量比,一方面,由于cu和p之间的负δhmix(混合焓),cu-p团簇可以用作α-fe相的成核位点。另一方面,当温度低于500℃时,p原子在α-fe中的固溶度可忽略不计,在α-fe相的形核长大过程中,半径为0.11nm的大p原子缓慢扩散到残余非晶基体中,因此,α-fe晶粒的生长受到一定抑制。总的来说,α-fe晶粒的形核位点多和缓慢生长有利于α-fe晶粒的细化。

31.cu元素的添加会明显恶化合金的非晶形成能力。在富p铁基非晶合金中微量添加nb、hf、w等不固溶于α-fe过渡族金属元素可以在不影响非晶形成能力的提前下,形成nb-p、hf-p,w-p团簇,进一步增加形核位点,进而增大合金晶化体积分数,细化α-fe晶粒,达到降低矫顽力、提高饱和磁化强度的目的。

32.实施例1

33.s1母合金熔炼

34.按照如下表达式feapbc

cbd

cuenbf配料,其中a、b、c、d、e、f分别表示各对应组分的原子百分比含量(摩尔比),a为84.4,b为12,c为2,d为1,e为0.5,f为0.1在惰性保护气体氛围下,采用高真空电弧熔炼炉将配料熔炼,反复熔炼成成分均匀的母合金锭。

35.s2带材制备

36.采用单辊旋淬甩带机进行制备,在步骤s1熔炼完成的母合金锭置于中频感应熔炼炉中,通过电感线圈产生的涡流加热使得合金熔化,待合金完全熔化后,按下喷注键,在喷嘴上方和底部的压力差作用下,合金熔液在氩气保护氛围中自氮化硼喷嘴喷向正下方的铜辊,熔液在铜辊表面快速冷却,得到连续的带材。

37.s3带材封装

38.把步骤s2中得到的非晶条带截取一定长度(3cm-10cm),确保截取后的条带表面质量良好,没有受力弯曲,将截取后的条带放入内径8mm,外径10mm的石英管中;随后将石英管装载于封管机上,打开机械泵抽真空至3

×

10-1pa;使用火焰喷枪缓慢均匀加热石英管壁,加热部位逐渐软化收缩,最后得到两头封闭、内含条带样品的封装石英管。

39.s4热处理

40.检查马弗炉各部件正常工作后,设定温度控制程序,比如升温速率10k/min、热处理温度375℃、395℃、415℃、435℃、455℃、475℃,保温时间300min。打开加热电源,等到马弗炉内部温度稳定在保温温度时,将步骤s3中封装好的样品放置于热处理托盘上并放入马弗炉内部,热处理一定时间,比如10min后,取出样品在空气中冷却,重复上述过程直至所有样品处理完成。

41.s5磁性能检测及结果

42.得到步骤s4中的条带后,测量不同温度,不同时间热处理的条带的磁性能。利用交流磁性测量仪测量矫顽力hc,利用振动磁强计测量饱和磁化强度bs,测量结果取多组多次测量后的平均值。结果表明0.1%nb添加降低hc,提高bs。

43.实施例2

44.s1母合金熔炼

45.按照如下表达式feapbc

cbd

cuenbf配料,其中a、b、c、d、e、f分别表示各对应组分的原子百分比含量(摩尔比),a为84.2,b为12,c为2,d为1,e为0.5,f为0.3,在惰性保护气体氛围下,采用高真空电弧熔炼炉将配料熔炼,反复熔炼成成分均匀的母合金锭。

46.s2带材制备

47.采用单辊旋淬甩带机进行制备,在步骤s1熔炼完成的母合金锭置于中频感应熔炼炉中,通过电感线圈产生的涡流加热使得合金熔化,待合金完全熔化后,按下喷注键,在喷嘴上方和底部的压力差作用下,合金熔液在氩气保护氛围中自氮化硼喷嘴喷向正下方的铜辊,熔液在铜辊表面快速冷却,得到连续的带材。

48.s3带材封装

49.把步骤s2中得到的非晶条带截取一定长度(3cm-10cm),确保截取后的条带表面质量良好,没有受力弯曲,将截取后的条带放入内径8mm,外径10mm的石英管中;随后将石英管装载于封管机上,打开机械泵抽真空至3

×

10-1

pa;使用火焰喷枪缓慢均匀加热石英管壁,加热部位逐渐软化收缩,最后得到两头封闭、内含条带样品的封装石英管。

50.s4热处理

51.检查马弗炉各部件正常工作后,设定温度控制程序,比如升温速率10k/min、热处理温度375℃、395℃、415℃、435℃、455℃、475℃,保温时间300min。打开加热电源,等到马弗炉内部温度稳定在保温温度时,将步骤s3中封装好的样品放置于热处理托盘上并放入马弗炉内部,热处理一定时间,比如10min后,取出样品在空气中冷却,重复上述过程直至所有样品处理完成。

52.s5磁性能检测及结果

53.得到步骤s4中的条带后,测量不同温度,不同时间热处理的条带的磁性能。利用交流磁性测量仪测量矫顽力hc,利用振动磁强计测量饱和磁化强度bs,测量结果取多组多次测量后的平均值。结果表明0.3%nb添加降低hc,提高bs。

[0054][0055]

实施例3

[0056]

s1母合金熔炼

[0057]

按照如下表达式feapbc

cbd

cuenbf配料,其中a、b、c、d、e、f分别表示各对应组分的原子百分比含量(摩尔比),a为84.4,b为12,c为2,d为1,e为0.5,f为0.1,在惰性保护气体氛围下,采用高真空电弧熔炼炉将配料熔炼,反复熔炼成成分均匀的母合金锭。

[0058]

s2带材制备

[0059]

采用单辊旋淬甩带机进行制备,在步骤s1熔炼完成的母合金锭置于中频感应熔炼炉中,通过电感线圈产生的涡流加热使得合金熔化,待合金完全熔化后,按下喷注键,在喷嘴上方和底部的压力差作用下,合金熔液在氩气保护氛围中自氮化硼喷嘴喷向正下方的铜辊,熔液在铜辊表面快速冷却,得到连续的带材。

[0060]

s3带材封装

[0061]

把步骤s2中得到的非晶条带截取一定长度(3cm-10cm),确保截取后的条带表面质量良好,没有受力弯曲,将截取后的条带放入内径8mm,外径10mm的石英管中;随后将石英管装载于封管机上,打开机械泵抽真空至3

×

10-1

pa;使用火焰喷枪缓慢均匀加热石英管壁,加热部位逐渐软化收缩,最后得到两头封闭、内含条带样品的封装石英管。

[0062]

s4热处理

[0063]

检查马弗炉各部件正常工作后,设定温度控制程序,比如升温速率10k/min、热处理温度395℃,保温时间300min。打开加热电源,等到马弗炉内部温度稳定在保温温度时,将步骤s3中封装好的样品放置于热处理托盘上并放入马弗炉内部,热处理一定时间,比如10min、20min、30min、45min、60min、75min、90min、105min、120min后,取出样品在空气中冷却,重复上述过程直至所有样品处理完成。

[0064]

s5磁性能检测及结果

[0065]

得到步骤s4中的条带后,测量不同温度,不同时间热处理的条带的磁性能。利用交流磁性测量仪测量矫顽力hc,利用振动磁强计测量饱和磁化强度bs,测量结果取多组多次测量后的平均值。结果表明长时间热处理后条带仍然保持较低矫顽力。

[0066]

实施例4

[0067]

s1母合金熔炼

[0068]

按照如下表达式feapbc

cbd

cuenbf配料,其中a、b、c、d、e、f分别表示各对应组分的原子百分比含量(摩尔比),a为84.4,b为12,c为2,d为1,e为0.5,f为0.1,在惰性保护气体氛围下,采用高真空电弧熔炼炉将配料熔炼,反复熔炼成成分均匀的母合金锭。

[0069]

s2带材制备

[0070]

采用单辊旋淬甩带机进行制备,在步骤s1熔炼完成的母合金锭置于中频感应熔炼炉中,通过电感线圈产生的涡流加热使得合金熔化,待合金完全熔化后,按下喷注键,在喷嘴上方和底部的压力差作用下,合金熔液在氩气保护氛围中自氮化硼喷嘴喷向正下方的铜辊,熔液在铜辊表面快速冷却,得到连续的带材。

[0071]

s3带材封装

[0072]

把步骤s2中得到的非晶条带截取一定长度(3cm-10cm),确保截取后的条带表面质量良好,没有受力弯曲,将截取后的条带放入内径8mm,外径10mm的石英管中;随后将石英管装载于封管机上,打开机械泵抽真空至3

×

10-1

pa;使用火焰喷枪缓慢均匀加热石英管壁,加热部位逐渐软化收缩,最后得到两头封闭、内含条带样品的封装石英管。

[0073]

s4热处理

[0074]

检查马弗炉各部件正常工作后,设定温度控制程序,比如升温速率10k/min、热处理温度455℃,保温时间300min。打开加热电源,等到马弗炉内部温度稳定在保温温度时,将步骤s3中封装好的样品放置于热处理托盘上并放入马弗炉内部,热处理一定时间,比如10min、20min、30min、45min、60min、75min、90min后,取出样品在空气中冷却,重复上述过程

直至所有样品处理完成。

[0075]

s5磁性能检测及结果

[0076]

得到步骤s4中的条带后,测量不同温度,不同时间热处理的条带的磁性能。利用交流磁性测量仪测量矫顽力hc,利用振动磁强计测量饱和磁化强度bs,测量结果取多组多次测量后的平均值。结果表明长时间热处理后条带仍然保持较低矫顽力。

[0077]

实施例5

[0078]

s1母合金熔炼

[0079]

按照如下表达式feapbc

cbd

cuenbf配料,其中a、b、c、d、e、f分别表示各对应组分的原子百分比含量(摩尔比),a为84.4,b为12,c为2,d为1,e为0.5,f为0.1,在惰性保护气体氛围下,采用高真空电弧熔炼炉将配料熔炼,反复熔炼成成分均匀的母合金锭。

[0080]

s2带材制备

[0081]

采用单辊旋淬甩带机进行制备,在步骤s1熔炼完成的母合金锭置于中频感应熔炼炉中,通过电感线圈产生的涡流加热使得合金熔化,待合金完全熔化后,按下喷注键,在喷嘴上方和底部的压力差作用下,合金熔液在氩气保护氛围中自氮化硼喷嘴喷向正下方的铜辊,熔液在铜辊表面快速冷却,得到连续的带材。

[0082]

s3带材封装

[0083]

把步骤s2中得到的非晶条带截取一定长度(3cm-10cm),确保截取后的条带表面质量良好,没有受力弯曲,将截取后的条带放入内径8mm,外径10mm的石英管中;随后将石英管装载于封管机上,打开机械泵抽真空至3

×

10-1

pa;使用火焰喷枪缓慢均匀加热石英管壁,加热部位逐渐软化收缩,最后得到两头封闭、内含条带样品的封装石英管。

[0084]

s4热处理

[0085]

检查马弗炉各部件正常工作后,设定温度控制程序,比如升温速率10k/min、热处理温度475℃,保温时间300min。打开加热电源,等到马弗炉内部温度稳定在保温温度时,将步骤s3中封装好的样品放置于热处理托盘上并放入马弗炉内部,热处理一定时间,比如10min、20min后,取出样品在空气中冷却,重复上述过程直至所有样品处理完成。

[0086]

s5磁性能检测及结果

[0087]

得到步骤s4中的条带后,测量不同温度,不同时间热处理的条带的磁性能。利用交流磁性测量仪测量矫顽力hc,利用振动磁强计测量饱和磁化强度bs,测量结果取多组多次测量后的平均值。结果表明长时间热处理后条带仍然保持较低矫顽力。见图3。

[0088]

实施例6

[0089]

s1母合金熔炼

[0090]

按照如下表达式feapbc

cbd

cuehff配料,其中a、b、c、d、e、f分别表示各对应组分的原子百分比含量(摩尔比),a为78.2,b为11,c为7,d为3,e为0.7,f为0.1,在惰性保护气体氛围下,采用高真空电弧熔炼炉将配料熔炼,反复熔炼成成分均匀的母合金锭。

[0091]

s2带材制备

[0092]

采用单辊旋淬甩带机进行制备,在步骤s1熔炼完成的母合金锭置于中频感应熔炼炉中,通过电感线圈产生的涡流加热使得合金熔化,待合金完全熔化后,按下喷注键,在喷嘴上方和底部的压力差作用下,合金熔液在氩气保护氛围中自氮化硼喷嘴喷向正下方的铜辊,熔液在铜辊表面快速冷却,得到连续的带材。

[0093]

s3带材封装

[0094]

把步骤s2中得到的非晶条带截取一定长度(3cm-10cm),确保截取后的条带表面质量良好,没有受力弯曲,将截取后的条带放入内径8mm,外径10mm的石英管中;随后将石英管装载于封管机上,打开机械泵抽真空至3

×

10-1

pa;使用火焰喷枪缓慢均匀加热石英管壁,加热部位逐渐软化收缩,最后得到两头封闭、内含条带样品的封装石英管。

[0095]

s4热处理

[0096]

检查马弗炉各部件正常工作后,设定温度控制程序,比如升温速率10k/min、热处理温度395℃、415℃、435℃、455℃、475℃,保温时间300min。打开加热电源,等到马弗炉内部温度稳定在保温温度时,将步骤s3中封装好的样品放置于热处理托盘上并放入马弗炉内部,热处理一定时间,比如10min后,取出样品在空气中冷却,重复上述过程直至所有样品处理完成。

[0097]

s5磁性能检测及结果

[0098]

得到步骤s4中的条带后,测量不同温度,不同时间热处理的条带的磁性能。利用交流磁性测量仪测量矫顽力hc,利用振动磁强计测量饱和磁化强度bs,测量结果取多组多次测量后的平均值。结果表明0.05%hf添加降低hc,提高bs。

[0099]

实施例7

[0100]

s1母合金熔炼

[0101]

按照如下表达式feapbccbdcuehff配料,其中a、b、c、d、e、f分别表示各对应组分的原子百分比含量(摩尔比),a为78.1,b为11,c为7,d为3,e为0.7,f为0.2且a+b+c+d+e+f=100,在惰性保护气体氛围下,采用高真空电弧熔炼炉将配料熔炼,反复熔炼成成分均匀的母合金锭。

[0102]

s2带材制备

[0103]

采用单辊旋淬甩带机进行制备,在步骤s1熔炼完成的母合金锭置于中频感应熔炼炉中,通过电感线圈产生的涡流加热使得合金熔化,待合金完全熔化后,按下喷注键,在喷嘴上方和底部的压力差作用下,合金熔液在氩气保护氛围中自氮化硼喷嘴喷向正下方的铜辊,熔液在铜辊表面快速冷却,得到连续的带材。

[0104]

s3带材封装

[0105]

把步骤2中得到的非晶条带截取一定长度(3cm-10cm),确保截取后的条带表面质量良好,没有受力弯曲,将截取后的条带放入内径8mm,外径10mm的石英管中;随后将石英管装载于封管机上,打开机械泵抽真空至3

×

10-1

pa;使用火焰喷枪缓慢均匀加热石英管壁,加热部位逐渐软化收缩,最后得到两头封闭、内含条带样品的封装石英管。

[0106]

s4热处理

[0107]

检查马弗炉各部件正常工作后,设定温度控制程序,比如升温速率10k/min、热处理温度395℃、415℃、435℃、455℃、475℃,保温时间300min。打开加热电源,等到马弗炉内部温度稳定在保温温度时,将步骤s3中封装好的样品放置于热处理托盘上并放入马弗炉内部,热处理一定时间,比如10min后,取出样品在空气中冷却,重复上述过程直至所有样品处理完成。

[0108]

s5磁性能检测及结果

[0109]

得到步骤s4中的条带后,测量不同温度,不同时间热处理的条带的磁性能。利用交

流磁性测量仪测量矫顽力hc,利用振动磁强计测量饱和磁化强度bs,测量结果取多组多次测量后的平均值。结果表明0.2%hf添加降低hc,提高bs。

[0110][0111]

此外,应当理解,虽然本说明书按照实施方式加以描述,但并非每个实施方式仅包含一个独立的权利方案,说明书的这种叙述方式仅仅是为清楚起见,本领域技术人员应当将说明书作为一个整体,各实施例中的技术方案也可以经适当组合,形成本领域技术人员可以理解的其他实施方式。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1