一种从陶瓷材料中富集难熔贵金属的方法及装置与流程

本发明涉及贵金属二次资源回收的,尤其涉及一种从陶瓷材料中富集难熔贵金属的方法及装置。

背景技术:

1、陶瓷材料因具有较高熔点、高硬度、高耐磨性、耐氧化性、化学稳定性好、抗酸碱盐能力强及绝缘性能优越等特点,被广泛应用于航空航天、电子电力、能源交通等领域,但在实际应用中,会人为的向陶瓷材料中添加一些金属以达到基体强化、提高效率等目的。这些金属的回收再利用往往存在很高的战略价值,例如在汽车尾气的三元催化器陶瓷材料中会掺杂一些铂、钯、铑等贵金属用作尾气无害化处理的催化剂,而我国本身稀贵金属矿产资源储量非常有限,进口依赖严重,因此,从陶瓷材料中高效地提取贵金属的方法一直是科研学者、相关从业者等所关注的热点。

2、陶瓷材料中回收金属的方法主要分为机械法、湿法和火法。机械法工艺一般涉及破碎和筛分,利用重力差异或磁场差异分离金属,该方法操作难度大,回收率低。湿法工艺一般涉及金属活性组分溶解而与单体分离,主要包括常压氧化溶解法和加压氰化溶解法。而对于服役过程中产生的金属氧化物,采用湿法工艺很难完全溶解被包裹的金属,导致金属回收率低,同时产生的废气与废液污染环境严重。火法工艺包括熔炼捕集法、氯化挥发法等,其中等离子熔炼法是比较成熟的火法工艺,金属提取效率高,但存在设备熔炼温度高、投资成本高、熔炼中会产生高黏渣与合金分离困难等问题。而氯化挥发法是通过氯气将金属氯化生成可溶性氯化物或气体氯化物进而实现分离,该方法具有工艺简单、能耗低等优点,但生产过程中高温氯化对设备腐蚀严重,同时需要注意氯气对人体和环境的危害。

3、总之,现有从陶瓷材料中回收金属的工艺存在复杂操作难度高、能耗高、设备投资大或者环境污染压力大等弊端,而且研究发现,由于陶瓷材料中贵金属含量极低,上述工艺操作控制难度大,在实际操作中导致贵金属回收率较低。

技术实现思路

1、为了解决陶瓷材料中回收贵金属的工艺中存在的操作难度高、能耗高、贵金属收率低等技术问题,本发明提供了一种从陶瓷材料中富集难熔贵金属的方法及装置,先将陶瓷材料低熔点化处理,再通过喷吹的方式使其在常规的熔炼炉中即可与母合金充分反应富集,提高回收率的同时,操作难度低、能耗低且符合绿色环保要求。

2、本发明的具体技术方案为:

3、第一方面,本发明提供了一种从陶瓷材料中富集难熔贵金属的方法,包括如下步骤:

4、(1)向陶瓷材料中添加添加剂以调节cao、al2o3和sio2的组分比例,制得混合粉末;

5、(2)将金属富集母合金加热熔融并添加混合粉末,待完全熔化后,将上层悬浮物进行富集并冷却,制得低熔点玻璃态陶瓷物相;

6、(3)将步骤(2)中富集后的金属富集母合金加热至1400~1500℃,再将低熔点玻璃态陶瓷物相粉碎后所得粉末通过喷吹的方式进行添加,完全熔化后,经冷却、除渣,制得贵金属富集合金。

7、首先,根据热力学相图,常规陶瓷材料均可以通过外加添加剂,调整cao、al2o3、sio2含量进而将陶瓷材料的熔点从2000℃左右降低到1100℃左右,解决陶瓷材料熔点高不易熔化的问题。接着,将其与金属富集母合金混熔,将陶瓷材料制备成低熔点玻璃态陶瓷物相,以便再次喷吹到母合金中可以迅速熔化反应。再将低熔点玻璃态陶瓷物相破碎,通过喷粉的方式吹入到高温金属熔体中,解决传统技术中陶瓷材料粘度大与金属液接触不充分导致的回收富集率低的问题。最终熔融的低熔点物相由于密度小上浮到熔体表面的的渣中,高温下金属的无限互溶及贵金属、难熔金属密度大的性质,共同促进了贵金属、难熔金属留在金属母合金中实现高回收率富集,并且整个过程环保无污染,实现商业化处理价值。

8、作为优选,步骤(1)中,所述陶瓷材料经粉碎后再添加添加剂,粉碎后的目数不小于100目;所述添加剂为cao、al2o3、sio2中的一种或多种。

9、作为优选,步骤(1)中,按质量百分数计,所述混合粉末中cao、al2o3与sio2的组分比例为0.1~0.5:0.05~0.4:0.3~0.7。

10、作为优选,步骤(2)中,所述金属富集母合金为铜合金或镍合金;所述加热熔融的温度为≥1300℃。

11、加热熔融温度为金属富集母合金和混合粉末均能够实现熔融。

12、作为优选,步骤(2)中,所述混合粉末经粉碎后再进行添加,粉碎后的目数不小于100目;所述混合粉末为分批多次添加;所述混合粉末分批多次添加时,每次的添加量不超过金属富集母合金质量的1/3;在熔化后期加入混合粉末的总添加量5~10%的caf进行进一步化渣。

13、混合粉末分批多次加入到金属熔体表面,每次以粉末均匀覆盖在金属熔体表面为最佳,此时进行搅拌加速熔化。

14、作为优选,步骤(3)中,所述低熔点玻璃态陶瓷物相粉碎后的目数不小于100目。

15、作为优选,步骤(3)中,所述喷吹的气体为惰性气体,气体压力为0.4~0.8mpa,气体流量为4~10l/min。

16、低熔点玻璃态陶瓷物相粉末通过喷吹方式添加使其发生充分的熔化反应,并使得贵金属、难熔金属能够充分接触分离,提高回收率。气体压力和气体流量影响喷吹的效果,使得熔体表面出现局部熔体滚动,粉末能够在喷吹时得到较好分散。

17、作为优选,步骤(3)中,所述喷吹时粉末的送粉速率为30~80g/min;粉末可分批次喷吹,每次喷吹后经静置除渣可进行下次喷吹,每次喷吹的送粉量不超过金属富集母合金质量的1/5。

18、粉末的送粉速率同样影响喷吹效果,送粉速率过大则粉末未能充分接触分离,导致回收率较低;送粉速率过小则能耗较大,效率较低。

19、作为优选,步骤(3)中,待所得粉末均通过喷吹的方式进行添加后,仍保持喷吹气体5~20min,随后静置10~30min。

20、送粉结束后继续喷吹可以保证表面渣充分上浮,且保证最后一次送粉喷吹后粉末的充分熔融与分离,提高贵金属回收率。

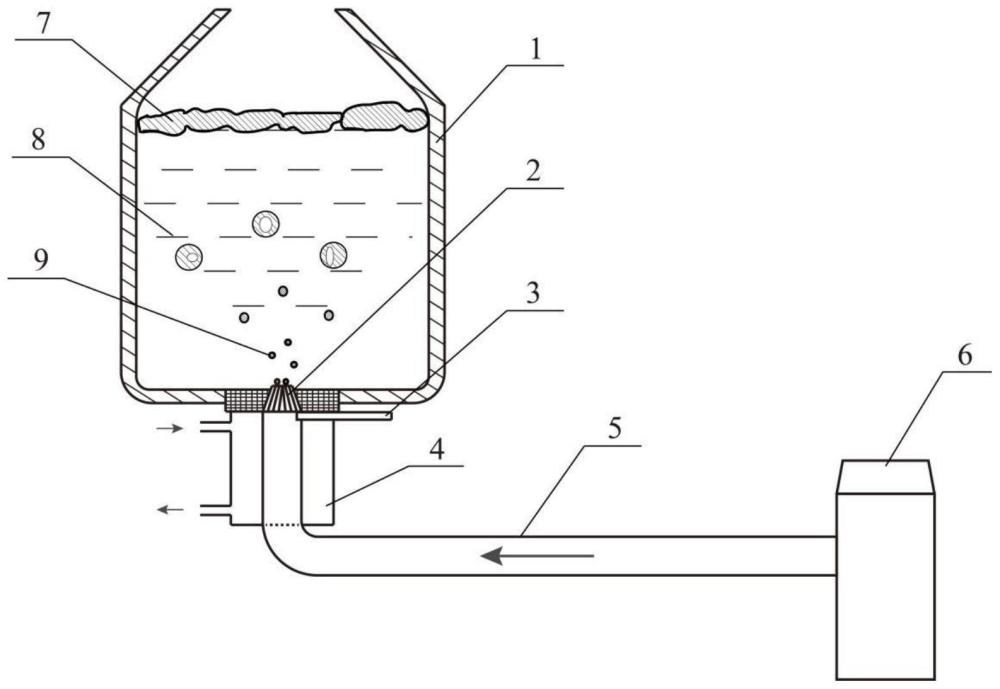

21、第二方面,本发明还提供了一种用于实现上述方法步骤(3)中的喷吹装置,所述喷吹装置包括加热炉和送粉器;所述加热炉底部设有喷嘴;所述喷嘴通过粉体传输管道与设于加热炉外部的送粉器相连通;所述粉体传输管道上靠近加热炉处设有安全阀;所述粉体传输管道上靠近加热炉处还设有循环水冷却部件。

22、该喷吹装置用于实现在金属熔体中的送粉喷吹,由下至上的喷吹方向有利于粉末的充分分散及其与熔体间的充分接触,循环水冷却装置可以保护送粉管道,同样有助于粉末在熔体内的喷吹效果,最终提高贵金属、难熔金属的回收率。

23、与现有技术相比,本发明具有以下技术效果:

24、(1)利用物相配比的热力学原理,将陶瓷低熔点化处理,使其在常规的熔炼炉中即可与母合金实现低温(<1500℃)充分反应富集,与传统等离子体熔炼炉(2000℃以上)熔融富集相比投资小,生产成本低;

25、(2)通过喷吹的方式将低熔点玻璃态陶瓷物相粉末喷吹至高于粉末熔化温度的金属熔体中,粉末上浮的过程中实现粉末完全熔化并与金属母液充分接触反应,提高难熔金属的回收富集率;

26、(3)本发明与传统的湿法溶解富集陶瓷中难熔金属方法相比,不会产生废气、废水等环境污染物,金属富集后的低熔点渣可作为水泥生产原料,资源利用率高,无污染。

- 还没有人留言评论。精彩留言会获得点赞!