一种用磁控溅射工艺制备纳米级柱状晶硬质铜合金的方法

1.本发明涉及铜合金薄膜制备技术领域,特别是涉及一种用磁控溅射工艺制备纳米级柱状晶硬质铜合金的方法。

背景技术:

2.金属的强化是材料领域的一个传统研究课题,经典的强化方法依赖于对内部缺陷的调控,包括溶质原子、位错、晶界、孪晶界等。其中,晶界有着对位错运动最强的阻碍作用,因此人们通常通过减小晶粒尺寸来增加晶界占比实现强化,即所谓的霍尔-佩奇效应。但当晶粒尺寸减小到一个临界值(通常在10nm左右)时,晶界处原子占比过高,使塑性变形机制由位错滑移转变为晶界介导机制,从而导致软化。因此,为了进一步强化纳米晶金属,如何在晶粒尺寸达到临界值附近时抑制晶界运动成为了当前的研究热点。对此,在纳米尺度上进行界面结构设计是一个行之有效的方案,如纳米孪晶、纳米复合结构、界面拓扑结构等。

技术实现要素:

3.本发明的目的是提供一种用磁控溅射工艺制备纳米级柱状晶硬质铜合金的方法,以解决上述采用减小晶粒尺寸增加金属强化过程中,晶粒尺寸过小造成金属软化和无法抑制晶界运动的问题。

4.为实现上述目的,本发明提供了一种用磁控溅射工艺制备的纳米级柱状晶硬质铜合金,硬质铜合金包括由非晶硼基质包裹纳米级柱状铜晶构成的类竹子结构,纳米级柱状铜晶的平均直径为10nm,纳米级柱状铜晶内部晶格条纹一致,长度贯穿整个硬质铜合金。

5.优选的,硼元素的含量为20-30at%。

6.优选的,硬质铜合金厚度为500nm

7.一种用磁控溅射工艺制备的纳米级柱状晶硬质铜合金的制备方法,其特征在于:包括以下步骤:

8.(1)靶材和基片的选择

9.所用靶材为纯铜靶和带有铜背板的纯硼靶,所用基片为单面抛光单晶硅,抛光面取向为(110)晶面,以及双面抛光蓝宝石,抛光面取向为(001)晶面;

10.(2)准备工作

11.铜靶和硼靶安装在与水平方向呈45

°

的靶位上,铜靶连接直流电源,硼靶连接射频电源,两种基片切割并进行清洗处理后安装在样品台上,将靶基距调整为8cm;

12.(3)镀膜过程

13.向腔体中通入高纯氩气,气体流量为80sccm,总压强为0.8pa;

14.样品台的旋转速度为10rpm,基片施加-80v的负偏压;

15.开启铜靶连接的直流电源,开启硼靶连接的射频电源,进行预溅射;

16.5min后,打开靶挡板和样品挡板进行共溅射,最后获得铜金属薄膜。

17.优选的,步骤(2)中基片的清洗处理过程为将两种基片切割成合适大小后先后使

用无水乙醇和丙酮超声清洗15min,然后用氮气吹干,安装在样品台上。

18.优选的,步骤(2)中的准备工作还包括在镀膜沉积之前确保镀膜室的清洁,所有密封处用酒精无尘布擦拭干净,随后用机械泵和分子泵组成的真空系统对镀膜室抽真空,使真空度在6

×

10-4

pa以下。

19.优选的,步骤(3)中的共溅射时间为2-3小时。

20.优选的,步骤(3)中直流电源的功率设置为20w。

21.优选的,步骤(3)中射频电源的功率设置为15-35w。

22.因此,本发明采用上述结构的一种用磁控溅射工艺制备纳米级柱状晶硬质铜合金的方法,具有以下有益效果:

23.1、从自然界的竹子结构中找到结构设计灵感,竹子具有中空的柱状结构,其主体由纵向纤维组成,并且纤维组成中空的管道来运输水和营养物质,这种结构使竹子具有较高的强度重量比和刚度重量比,以及较高的抗弯强度,因此各向异性的柱状结构在复杂应力下的力学响应可以进一步提高金属的硬度。本发明将上述结构引入硬质铜合金,通过构建类似的纳米级柱状结构,将宏观结构的力学响应引入纳米尺度,提高了硬质铜合金的强度和硬度,实现了硬质铜合金硬度上的突破,其硬度远远超过绝大多数的二元铜合金。

24.2、本发明使用完全不互溶的两种元素铜和硼,利用晶界偏析效应成功构建了双相结构,且硼元素完全没有影响铜晶粒的柱状生长过程,并减小了晶粒尺寸,最终形成了具有类竹子结构的纳米级柱状晶,硬质铜合金中的柱状铜晶具有传统金属柱状晶结构很难达到的10nm的平均直径。

25.3、本发明采用磁控溅射工艺构建柱状结构,通过对磁控溅射工艺中的参数进行调控,薄膜可以实现柱状生长并形成柱状晶,并且采用设置不同的射频电源功率实现了对硼元素原子数百分含量的控制,制备方法简单方便,易于操作。

26.4、本发明选取了合适的材料体系(铜和硼),使其可以在磁控溅射工艺下生成柱状结构,材料体系需要满足以下条件:

27.(1)结晶-非晶的相分离趋势;

28.(2)柱状晶生长过程不易被非晶相打断;

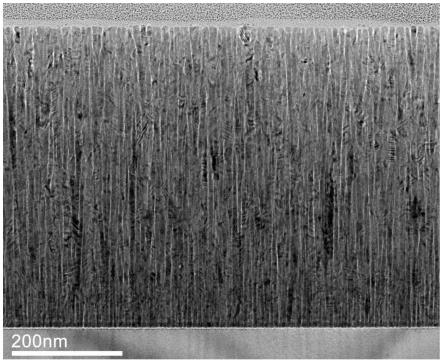

29.(3)非晶相具有相对结晶相更高的硬度从而形成骨架。

30.本发明选取的铜-硼体系,铜和硼是两种近乎完全不互溶的元素,并且具有非常相近的电负性,使两者很难形成有序合金和共价键,利用这种特殊的完全不互溶的体系和磁控溅射工艺的调控,构建出具有类似竹子结构的纳米级柱状铜合金,并实现了硬度的大幅度提升。

31.下面通过附图和实施例,对本发明的技术方案做进一步的详细描述。

附图说明

32.图1是实施例1中薄膜生长示意图;

33.图2是实施例1中的薄膜结构示意图(其中t为柱状晶间距,d为柱状晶直径);

34.图3是实施例1-3和对比例的xrd图谱;

35.图4是对比例的截面sem图;

36.图5是实施例1-3的截面sem图;

37.图6是实施例2的截面tem图;

38.图7是实施例1-3和对比例的硬度对比图。

具体实施方式

39.以下将对本发明进行进一步的描述,需要说明的是,本实施例以本技术方案为前提,给出了详细的实施方式和具体的操作过程,但本发明并不限于本实施例。

40.实施例1

41.纳米级柱状晶硬质铜合金的制备方法,包括以下步骤:

42.靶材和基片的选择:

43.所用靶材为纯铜靶和带有铜背板的纯硼靶,所用基片为单面抛光单晶硅,抛光面取向为(110)晶面,以及双面抛光蓝宝石,抛光面取向为(001)晶面;

44.准备工作:

45.铜靶和硼靶安装在与水平方向成45

°

的靶位上,铜靶连接直流电源,硼靶连接射频电源;将两种基片切割成合适大小并先后使用无水乙醇和丙酮超声清洗15min,然后用氮气吹干,安装在样品台上,将靶基距调整为8cm。

46.沉积前确保镀膜室内清洁,所有密封处用酒精无尘布擦拭干净以确保镀膜室密封性,随后用机械泵和分子泵组成的真空系统对镀膜室抽真空,使真空度在6

×

10-4

pa以下。

47.镀膜操作:

48.向腔体内通入高纯的ar气,气体流量80sccm,使用调节阀控制总压强为0.8pa。

49.将样品台旋转速度设置为10rpm,并对基片施加-80v的负偏压。

50.开启铜靶连接的直流电源,功率设置为20w;开启硼靶连接的射频电源,功率设置为15w,进行预溅射。

51.5min后,打开靶挡板和样品挡板正式进行共溅射。

52.控制溅射时间为3h,获得硼含量为20at.%、膜厚为500nm的铜硼合金薄膜。

53.实施例2

54.纳米级柱状晶硬质铜合金的制备方法,包括以下步骤:

55.靶材和基片的选择:

56.所用靶材为纯铜靶和带有铜背板的纯硼靶,所用基片为单面抛光单晶硅,抛光面取向为(110)晶面,以及双面抛光蓝宝石,抛光面取向为(001)晶面;

57.准备工作:

58.铜靶和硼靶安装在与水平方向成45

°

的靶位上,铜靶连接直流电源,硼靶连接射频电源;将两种基片切割成合适大小并先后使用无水乙醇和丙酮超声清洗15min,然后用氮气吹干,安装在样品台上,将靶基距调整为8cm。

59.沉积前确保镀膜室内清洁,所有密封处用酒精无尘布擦拭干净以确保镀膜室密封性,随后用机械泵和分子泵组成的真空系统对镀膜室抽真空,使真空度在6

×

10-4

pa以下。

60.镀膜操作:

61.向腔体内通入高纯的ar气,气体流量80sccm,使用调节阀控制总压强为0.8pa。

62.将样品台旋转速度设置为10rpm,并对基片施加-80v的负偏压。

63.开启铜靶连接的直流电源,功率设置为20w;开启硼靶连接的射频电源,功率设置

为25w,进行预溅射。

64.5min后,打开靶挡板和样品挡板正式进行共溅射。

65.控制溅射时间为2.5h,获得硼含量为25at.%、膜厚为500nm的铜硼合金薄膜。

66.实施例3

67.纳米级柱状晶硬质铜合金的制备方法,包括以下步骤:

68.靶材和基片的选择:

69.所用靶材为纯铜靶和带有铜背板的纯硼靶,所用基片为单面抛光单晶硅,抛光面取向为(110)晶面,以及双面抛光蓝宝石,抛光面取向为(001)晶面;

70.准备工作:

71.铜靶和硼靶安装在与水平方向成45

°

的靶位上,铜靶连接直流电源,硼靶连接射频电源;将两种基片切割成合适大小并先后使用无水乙醇和丙酮超声清洗15min,然后用氮气吹干,安装在样品台上,将靶基距调整为8cm。

72.沉积前确保镀膜室内清洁,所有密封处用酒精无尘布擦拭干净以确保镀膜室密封性,随后用机械泵和分子泵组成的真空系统对镀膜室抽真空,使真空度在6

×

10-4

pa以下。

73.镀膜操作:

74.向腔体内通入高纯的ar气,气体流量80sccm,使用调节阀控制总压强为0.8pa。

75.将样品台旋转速度设置为10rpm,并对基片施加-80v的负偏压。

76.开启铜靶连接的直流电源,功率设置为20w;开启硼靶连接的射频电源,功率设置为35w,进行预溅射。

77.5min后,打开靶挡板和样品挡板正式进行共溅射。

78.控制溅射时间为2h,获得硼含量为30at.%、膜厚为500nm左右的铜硼合金薄膜。

79.对比例

80.对比例为仅使用铜靶在相同条件下制备的纯铜样品,其他的操作步骤与实施例相同,各个实施例的硼靶功率不同导致的硼含量不同。

81.从图1和图2中可以看出在磁控溅射工艺的控制下,形成了非晶硼基质包裹的纳米级柱状铜晶,该结构突破了传统纳米复合结构的等轴晶限制,实现了非晶基质包裹纳米级柱状晶的结构。从图3中可以看出对比例具有明显的(111)晶面的择优取向,而实施例1-3出现了其它取向的峰,且(111) 晶面没有明显的偏移,说明实施例1-3的结晶相仍然为标准的铜,但是取向较弱。从图4和图5中的截面sem图中可以看出硬质铜合金呈现柱状生长,但是相对于对比例更加致密,晶粒尺寸更小。从图6中可以看出实施例2具有明显的类竹子结构纳米级柱状晶,其中铜晶粒被非晶硼所包裹。图7是纳米压痕测试得到的硬度结果,实施例的硬度明显高于比较例,其中实施例2 的硬度最高,为10.8gpa,实施例3和实施例1的硬度依次降低,本发明的硬度明显高于现有技术中大部分二元铜合金的硬度,说明本发明中的纳米级类竹子结构的设计可以显著提高二元铜合金的硬度。

82.因此,本发明采用上述结构的一种用磁控溅射工艺制备纳米级柱状晶硬质铜合金的方法,其中的铜和硼是两种近乎完全不互溶的元素,并且具有非常相近的电负性,使其很难形成有序合金和共价键,本发明利用这种特殊的完全不互溶的体系与磁控溅射的工艺调控,成功构建出了具有类竹子结构的纳米级柱状晶铜合金,并实现了硬度的大幅度提升。

83.最后应说明的是:以上实施例仅用以说明本发明的技术方案而非对其进行限制,

尽管参照较佳实施例对本发明进行了详细的说明,本领域的普通技术人员应当理解:其依然可以对本发明的技术方案进行修改或者等同替换,而这些修改或者等同替换亦不能使修改后的技术方案脱离本发明技术方案的精神和范围。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1