一种铝基材线路板用减铜添加剂及其制备方法和使用方法与流程

1.本发明涉及铝基材线路板生产技术领域,尤其是指一种铝基材线路板用减铜添加剂及其制备方法和使用方法。

背景技术:

2.随着科技的飞速发展,我国在短短几年时间内从2g网络升级到现如今的5g时代。由于5g网络的高速率和低延迟,会对半导体性能的要求越来越高;因此,也会对线路板的生产工艺以及品质提出更高的要求。

3.铝基材线路板是一种独特的金属基覆铜板,具有良好的导热性、散热性、电气绝缘性能和机械加工性能,可提高产品功率密度和可靠性,还能缩小体积,降低硬件及装配成本,在混合集成电路、汽车、摩托车、办公自动化、大功率电器设备等领域有广泛的应用。

4.随着线路板上的线路往精细化发展,需要使用减铜药水对基材板上的铜厚度蚀刻,使铜厚降低至满足后续工艺中的铜厚要求,以提高后续制作良率。减铜蚀刻液一般为硫酸-双氧水体系,减铜厚度在几微米到十几微米之间。

5.目前,减铜药水在线路板生产中的应用较为成熟,中国专利申请cn 109652804 a公开一种新型pcb减铜蚀刻液,其组分以及组分含量包括:硫酸1-100ml/l、双氧水1-100ml/l、双氧水稳定剂1g/l-100g/l、铜离子络合1g/l-100g/l、表面活性剂0.1g/l-10g/l、加速剂1g/l-100g/l、铜面缓蚀剂0.1g/l-10g/l和针孔抑制剂0.1g/l-10g/l;该减铜蚀刻液的蚀刻速度快,对于异常结晶的铜晶体处,在减铜蚀刻后也不容易产生针孔缺陷。中国专利申请cn 110913596 a介绍了一种减铜微蚀剂及其制备方法,药水中包含硫酸50-130g/l、双氧水6-20g/l、稳定剂30-60g/l、缓蚀剂1-15g/l、含n杂环化合物1-10g/l,具有减小孔口处树脂与孔壁之间缝隙的综合效果。中国专利申请cn 113529086 a提供了一种适用于硫酸-双氧水体系的减铜加速剂,组分包括双氧水稳定剂1-10g/l、加速剂1-20g/l、铜离子稳定剂1-20g/l和抗氯添加剂1-20g/l;药水在硫酸-双氧水蚀刻液的基础上,咬铜速率提升40%以上,并且能在铜离子45g/l时,依然能有较高的咬铜速率。

6.现有减铜蚀刻液大多具有较快的减铜速度,提升了药水对铜离子和氯离子的抵抗力,并增强了药水的稳定性,但是这类药水仍存在一些问题:首先,减铜蚀刻液对氯离子的容忍度极差,槽液易受到氯离子污染,导致槽液无法正常工作,对应用操作条件极高,比如无法用自来水进行配槽,需要定时检测氯离子浓度,防止氯离子浓度过高而导致减铜异常,产生不良品甚至出现报废情况,现有减铜药水虽然有一定的抗氯能力,但仍需提升,以减少减铜异常的现象满足工艺需求;其次,减铜蚀刻液对大多数金属具有一定的腐蚀性,铝基材线路板在进行减铜工艺时,铝很容易被腐蚀,影响线路板的品质。因此,开发一款适用于铝基材线路板减铜工艺的减铜添加剂是非常有意义的。

技术实现要素:

7.针对现有技术的缺点,本发明提供一种铝基材线路板用减铜添加剂,该减铜添加

剂中含有水杨酸衍生物、甲基咪唑类物质、醛肟类物质、双氧水稳定剂、加速剂、整平剂等有效成分,适用于线路板的减铜工艺,蚀刻速率快且稳定、高耐铜含量性能以及高耐氯性能等的优点;同时其制备方法简单方便,仅需搅拌混合即可获得。

8.本发明还提供该铝基材线路板用减铜添加剂的使用方法,蚀刻速率快且稳定、废水处理简单、槽液寿命长、使用过程耐高铜含量和氯含量;减铜后的铜面有极好的均匀性,铜面能保持较好的平整度,减铜过程不伤铝,适用于铝基材线路板的减铜工艺。

9.具体的,一种铝基材线路板用减铜添加剂,按质量分数计,包含以下成分:水杨酸衍生物 1.0-4.0%;甲基咪唑类物质1.0-3.0%;醛肟类物质1.0-4.0%;双氧水稳定剂1.5-3.5%;加速剂0.5-2.0%;整平剂0.75-2.5%;水杨酸衍生物为辛酰水杨酸、4-氮杂水杨酸、3,5-二硝基水杨酸中的至少一种;甲基咪唑类物质为4,5-双(羟甲基)咪唑、2-羟甲基-1-甲基咪唑、4-羟甲基-5-甲基咪唑中的至少一种;醛肟类物质为水杨醛肟、α-苯甲醛肟、3-吡啶醛肟中的至少一种。

10.优选的,双氧水稳定剂为1-羟基环戊烷羧酸、顺-3-羟基环丁烷羧酸、3-羟基异烟酸的至少一种。

11.优选的,加速剂为4-十二烷基苯磺酸、直链烷基苯磺酸、3-氨基丙烷磺酸中的至少一种。

12.优选的,整平剂为3-乙酰基噻唑烷-2-硫酮、3-甲基苯并噻唑-2-硫酮、3-甲基-4-苯基噻唑啉-2-硫酮中的至少一种。

13.优选的,所述水杨酸衍生物与整平剂的质量比为1:0.5-1.1。

14.优选的,所述双氧水稳定剂与整平剂的质量比为1:0.5-1.1。

15.优选的,还包括水。

16.优选的,按质量分数计,包含以下成分:水杨酸衍生物2.0%;甲基咪唑类物质2.0%;醛肟类物质2.5%;双氧水稳定剂2.0%;加速剂1.0%;整平剂1.0%。

17.本发明还提供上述的减铜添加剂的制备方法,其特征在于,取水杨酸衍生物、甲基咪唑类物质、醛肟类物质、双氧水稳定剂、加速剂、整平剂以及水搅拌混合得到减铜添加剂。

18.一种铝基材线路板用减铜添加剂的使用方法,其特征在于,包括以下步骤:s1酸洗;s2水洗;s3减铜;s4水洗;s5烘干;所述s3减铜为使用硫酸-双氧水体系,同时添加上述的减铜添加剂,对经过s2水洗后的线路板进行减铜操作;所述减铜操作工艺参数为:温度20-30℃,时间70-90s;

按质量浓度计,所述硫酸-双氧水体系中,硫酸含量8-12%,双氧水含量7-11%,添加的减铜添加剂含量3-5%。

19.有益效果:(1)本发明提供一种铝基材线路板用减铜添加剂,该减铜添加剂中含有水杨酸衍生物、甲基咪唑类物质、醛肟类物质、双氧水稳定剂、加速剂、整平剂等有效成分。其中,水杨酸衍生物能选择性与铝进行络合,形成致密的保护膜,保护铝基材不受腐蚀,且不会影响铜的蚀刻,若缺少该成分,铝基材会出现严重的腐蚀现象;甲基咪唑类物质和醛肟类物质分别作用于槽液中的氯离子和铜离子,若缺少该成分,溶液中的氯离子和铜离子无法被抑制,且浓度随着减铜工艺的进行而增加,会影响蚀刻速率以及铜面均匀性;双氧水稳定剂起减缓、稳定双氧水分解的功能,缺少该成分,对减铜工艺参数的控制将会很困难,蚀刻速率会不稳定,铜面也会不均匀;加速剂主要影响蚀刻速率,若缺少该成分,蚀刻速率会降低,但不影响铜面的均匀性;整平剂的缺少会影响铜面蚀刻均匀性,由于蚀刻的不定向性,使得蚀刻速率也会稍有影响。因此,本发明的减铜添加剂在多种有效成分的相互作用下,使得线路板的蚀刻速率快且稳定、蚀刻过程中具有高耐铜含量性能以及高耐氯性能;同时,所述减铜添加剂的制备方法简单方便,仅需搅拌混合即可获得。

20.(2)本发明的减铜添加剂的使用方法,适用于铝基材线路板的减铜工艺,蚀刻速率快且稳定、废水处理简单、槽液寿命长、使用过程耐高铜含量和氯含量;并且,减铜后的铜面有极好的均匀性,铜面能保持较好的平整度,减铜过程不伤铝。

附图说明

21.为了更清楚地说明本发明技术方案,下面将对实施例描述中所需要使用的附图作简单地介绍,显而易见地,下面描述中的附图是本发明的一些实施例,对于本领域普通技术人员来讲,在不付出创造性劳动的前提下,还可以根据这些附图获得其他的附图。

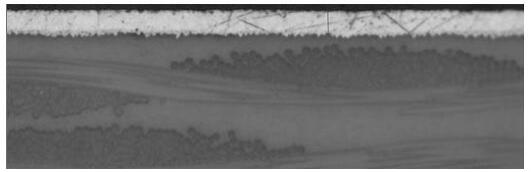

22.图1为加入本发明实施例1的减铜添加剂进行减铜操作后的线路板切片图;图2为加入对比例19的减铜添加剂进行减铜操作后的线路板切片图。

具体实施方式

23.下面将结合本发明实施例中的附图,对本发明实施例中的技术方案进行清楚、完整地描述。显然,所描述的实施例是本发明一部分实施例,而不是全部的实施例。基于本发明中的实施例,本领域普通技术人员在没有做出创造性劳动前提下所获得的所有其他实施例,都属于本发明保护的范围。

24.应当理解,当在本说明书和所附权利要求书中使用时,术语“包括”和

ꢀ“

包含”指示所描述特征、整体、步骤、操作、元素和/或组件的存在,但并不排除一个或多个其它特征、整体、步骤、操作、元素、组件和/或其集合的存在或添加。

25.还应当理解,在此本发明说明书中所使用的术语仅仅是出于描述特定实施例的目的而并不意在限制本发明。如在本发明说明书和所附权利要求书中所使用的那样,除非上下文清楚地指明其它情况,否则单数形式的“一”、“一个”及“该”意在包括复数形式。

26.还应当进一步理解,在本发明说明书和所附权利要求书中使用的术语“和/ 或”是指相关联列出的项中的一个或多个的任何组合以及所有可能组合,并且包括这些组合。

27.还应当进一步理解,在本发明说明书和所附权利要求书中使用的术语“浓度”是指质量浓度,而“%”是指质量百分含量;另有解释说明的除外。

28.一种铝基材线路板用减铜添加剂,按质量分数计,包含以下成分:水杨酸衍生物 1.0-4.0%;甲基咪唑类物质1.0-3.0%;醛肟类物质1.0-4.0%;双氧水稳定剂1.5-3.5%;加速剂0.5-2.0%;整平剂0.75-2.5%;还包括水。

29.具体的,水杨酸衍生物为辛酰水杨酸(cas号:78418-01-6)、4-氮杂水杨酸(cas号:66761-27-1)、3,5-二硝基水杨酸(cas号:609-99-4)中的一种或者多种的混合物;甲基咪唑类物质为4,5-双(羟甲基)咪唑(cas号:33457-48-6)、2-羟甲基-1-甲基咪唑(cas号:17334-08-6)、4-羟甲基-5-甲基咪唑(cas号:29636-87-1)中的一种或者多种的混合物;醛肟类物质为水杨醛肟(cas号:94-67-7)、α-苯甲醛肟(cas号:622-31-1)、3-吡啶醛肟(cas号:1193-92-6)中的一种或者多种的混合物;双氧水稳定剂为1-羟基环戊烷羧酸(cas号:16841-19-3)、顺-3-羟基环丁烷羧酸(cas号:552849-33-9)、3-羟基异烟酸(cas号:10128-71-9)中的一种或者多种的混合物;加速剂为4-十二烷基苯磺酸(cas号:121-65-3)、直链烷基苯磺酸(cas号:68584-22-5)、3-氨基丙烷磺酸(cas号:3687-18-1)中的一种或者多种的混合物;整平剂为3-乙酰基噻唑烷-2-硫酮(cas号:76397-53-0)、3-甲基苯并噻唑-2-硫酮(cas号:2254-94-6)、3-甲基-4-苯基噻唑啉-2-硫酮(cas号:21402-19-7)中的一种或者多种的混合物。

30.一种铝基材线路板用减铜添加剂的制备方法取水杨酸衍生物、甲基咪唑类物质、醛肟类物质、双氧水稳定剂、加速剂、整平剂以及余量的水搅拌混合得到减铜添加剂,药水密封储存备用。

31.下面对本发明实施例中的技术方案进行清楚、完整地描述,显然,所描述的实施例仅仅是本发明一部分实施例,而不是全部的实施例。基于本发明中的实施例,本领域普通技术人员在没有做出创造性劳动前提下所获得的所有其他实施例,都属于本发明保护的范围。

32.实施例1按照如下配方依次称取水杨酸衍生物、甲基咪唑类物质、醛肟类物质、双氧水稳定剂、加速剂、整平剂等组分以及余量水加入反应釜中,于常温下搅拌混合30分钟即可得到减铜添加剂,药水密封储存备用。

33.水杨酸衍生物含量为2.0%,具体为辛酰水杨酸;甲基咪唑类物质含量为2.0%,具体为4,5-双(羟甲基)咪唑;醛肟类物质含量为2.5%,具体为水杨醛肟;双氧水稳定剂含量为2.0%,具体为1-羟基环戊烷羧酸;

加速剂含量为1.0%,具体为4-十二烷基苯磺酸;整平剂含量为1.0%,具体为3-乙酰基噻唑烷-2-硫酮;余量为水。

34.实施例2按照如下配方依次称取水杨酸衍生物、甲基咪唑类物质、醛肟类物质、双氧水稳定剂、加速剂、整平剂等组分以及余量水加入反应釜中,于常温下搅拌混合30分钟即可得到减铜添加剂,药水密封储存备用。

35.水杨酸衍生物含量为2.0%,具体为4-氮杂水杨酸;甲基咪唑类物质含量为2.0%,具体为2-羟甲基-1-甲基咪唑;醛肟类物质含量为2.5%,具体为α-苯甲醛肟;双氧水稳定剂含量为2.0%,具体为顺-3-羟基环丁烷羧酸;加速剂含量为1.0%,具体为直链烷基苯磺酸;整平剂含量为1.0%,具体为3-甲基苯并噻唑-2-硫酮;余量为水。

36.实施例3按照如下配方依次称取水杨酸衍生物、甲基咪唑类物质、醛肟类物质、双氧水稳定剂、加速剂、整平剂等组分以及余量水加入反应釜中,于常温下搅拌混合30分钟即可得到减铜添加剂,药水密封储存备用。

37.水杨酸衍生物含量为2.0%,具体为4-氮杂水杨酸;甲基咪唑类物质含量为2.5%,具体为4,5-双(羟甲基)咪唑;醛肟类物质含量为2.5%,具体为水杨醛肟;双氧水稳定剂含量为2.0%,具体为3-羟基异烟酸;加速剂含量为1.5%,具体为3-氨基丙烷磺酸;整平剂含量为1.0%,具体为3-乙酰基噻唑烷-2-硫酮;余量为水。

38.实施例4按照如下配方依次称取水杨酸衍生物、甲基咪唑类物质、醛肟类物质、双氧水稳定剂、加速剂、整平剂等组分以及余量水加入反应釜中,于常温下搅拌混合30分钟即可得到减铜添加剂,药水密封储存备用。

39.水杨酸衍生物含量为1.0%,具体为3,5-二硝基水杨酸;甲基咪唑类物质含量为1.0%,具体为4-羟甲基-5-甲基咪唑;醛肟类物质含量为1.0%,具体为3-吡啶醛肟;双氧水稳定剂含量为1.5%,具体为3-羟基异烟酸;加速剂含量为0.5%,具体为3-氨基丙烷磺酸;整平剂含量为0.75%,具体为3-甲基-4-苯基噻唑啉-2-硫酮;余量为水。

40.实施例5按照如下配方依次称取水杨酸衍生物、甲基咪唑类物质、醛肟类物质、双氧水稳定剂、加速剂、整平剂等组分以及余量水加入反应釜中,于常温下搅拌混合30分钟即可得到减

铜添加剂,药水密封储存备用。

41.水杨酸衍生物含量为4.0%,具体为辛酰水杨酸;甲基咪唑类物质含量为3.0%,具体为4,5-双(羟甲基)咪唑;醛肟类物质含量为4.0%,具体为水杨醛肟;双氧水稳定剂含量为3.5%,具体为1-羟基环戊烷羧酸;加速剂含量为2.0%,具体为4-十二烷基苯磺酸;整平剂含量为2.5%,具体为3-乙酰基噻唑烷-2-硫酮;余量为水。

42.对比例1对比例1和实施例1相比,不同之处仅在于,组分中不含水杨酸衍生物。

43.对比例2对比例2和实施例1相比,不同之处仅在于,组分中不含甲基咪唑类物质。

44.对比例3对比例3和实施例1相比,不同之处仅在于,组分中不含醛肟类物质。

45.对比例4对比例4和实施例1相比,不同之处仅在于,组分中不含双氧水稳定剂。

46.对比例5对比例5和实施例1相比,不同之处仅在于,组分中不含加速剂。

47.对比例6对比例6和实施例1相比,不同之处仅在于,组分中不含整平剂。

48.对比例7对比例7和实施例1相比,不同之处仅在于,组分中水杨酸衍生物浓度为8.0%。

49.对比例8对比例8和实施例1相比,不同之处仅在于,组分中甲基咪唑类物质浓度为6.0%。

50.对比例9对比例9和实施例1相比,不同之处仅在于,组分中醛肟类物质浓度为8.0%。

51.对比例10对比例10和实施例1相比,不同之处仅在于,组分中双氧水稳定剂浓度为7.0%。

52.对比例11对比例11和实施例1相比,不同之处仅在于,组分中加速剂浓度为4.0%。

53.对比例12对比例12和实施例1相比,不同之处仅在于,组分中整平剂浓度为5.0%。

54.对比例13对比例13和实施例1相比,不同之处仅在于,水杨酸衍生物含量为2.0%,整平剂含量为0.8%,水杨酸衍生物与整平剂的质量比为1:0.4,低于本发明限定值。

55.对比例14对比例14和实施例1相比,不同之处仅在于,水杨酸衍生物含量为1.0%,整平剂含量为1.2%,水杨酸衍生物与整平剂的质量比为1:1.2,高于本发明限定值。

56.对比例15

对比例15和实施例1相比,不同之处仅在于,双氧水稳定剂含量为2.5%,整平剂含量为1.0%,双氧水稳定剂与整平剂的质量比为1:0.4,低于本发明限定值。

57.对比例16对比例16和实施例1相比,不同之处仅在于,双氧水稳定剂含量为2.0%,整平剂含量为2.4%,双氧水稳定剂与整平剂的质量比为1:1.2,高于本发明限定值。

58.对比例17对比例17和实施例1相比,不同之处仅在于,将水杨酸衍生物替换为乙二胺四亚甲基膦酸。

59.对比例18对比例18和实施例1相比,区别在于使用现有技术的减铜添加剂与本发明减铜添加剂对比,具体的,其成分包括:4%乙二醇丁醚、3%苯并三氮唑、3%异辛胺和余量水。

60.对比例19对比例19和实施例1相比,区别在于使用现有技术(中国专利申请cn 109652804 a)与本发明减铜添加剂对比,具体的,其成分包括:硫酸20ml/l,双氧水30ml/l,丙二醇15g/l,乙二胺四亚甲基膦酸10g/l,柠檬酸5g/l,十二烷基苯磺酸钠1g/l,全氟烷基聚醚1g/l,苹果酸5g/l,银离子10ppm,环已胺3g/l,苯并三氮唑3g/l。

61.性能检测试验一种铝基材线路板用减铜添加剂的使用方法(即铝基材线路板的减铜工艺/减铜操作),包括以下步骤:s1酸洗;s2水洗;s3减铜;s4水洗;s5烘干;所述s3减铜为使用硫酸-双氧水体系,同时添加上述的减铜添加剂,对经过s2水洗后的线路板进行减铜操作;所述减铜操作工艺参数为:温度20-30 ℃,时间70-90s;按质量浓度计,所述硫酸-双氧水体系中,硫酸含量8-12%,双氧水含量7-11%,添加的减铜添加剂含量3-5%;具体的,余量为di水(即去离子水)。

62.具体的,所述s1酸洗为对铝基材线路板进行酸洗,除去板材表面手指印以及氧化物,酸洗的工艺参数为:温度25

±

5 ℃,酸洗段长4.0 m;线速度3.0

±

0.2 m/min,压力1.5

±

0.5 kg/cm2。

63.所述s2水洗为用di水(即去离子水)对经过所述s1酸洗段工序后的线路板进行清洗,水洗的工艺参数为:温度25

±

5 ℃,水洗段长4.0 m;线速度3.0

±

0.2 m/min,压力1.5

±

0.5 kg/cm2。

64.所述s3减铜为使用硫酸-双氧水体系辅以减铜添加剂对经过所述s2水洗段工序后的线路板进行减铜操作,减铜的工艺参数为:温度25

±

5 ℃,减铜段长4.0 m;线速度3.0

±

0.2 m/min,压力1.5

±

0.5 kg/cm2。减铜槽开缸液成分为硫酸含量10

±

2%,双氧水含量9

±

2%,减铜添加剂含量4

±

1%,余量为di水;生产过程采用连续自动添加方式,设置自动添加为每 1000 ft2(微蚀量 1μm,100%铜面积)补加补充液 20

±

1l,自动补充液成分为:硫酸含量16

±

2%,双氧水含量14

±

2%,减铜添加剂含量5

±

1%,余量为di水。即保持减铜操作过程中,硫酸含量8-12%,双氧水含量7-11%,减铜添加剂含量3-5%。

65.所述s4水洗为用di对经过所述s3减铜段工序后的线路板进行清洗,水洗的工艺参数为:温度25

±

5 ℃,水洗段长4.0 m;线速度3.0

±

0.2 m/min,压力1.5

±

0.5 kg/cm2;所述s5烘干为对经过所述s4水洗段工序后的线路板进行烘干,烘干的工艺参数

为:温度70

±

5 ℃,干燥段长4.0 m;线速度2.0

±

0.3 m/min,压力1.5

±

0.5 kg/cm2。

66.本发明减铜添加剂的性能主要体现在三个方面:第一个是耐氯、耐铜性能,测试减铜段槽液在不同氯离子和铜离子浓度下的减铜速率;第二个是减铜均匀性,取双面覆铜板(板料尺寸为500 mmx600 mm),在板上两面取9个点测量铜厚,做好记录,然后按正常减铜工艺流程对铜板进行处理,并取相同点测量铜厚做好记录,减铜均匀性计算公式为〔1-(最大值-最小值)/(平均值x2)〕x100%;第三个是铝基材线路板的防腐蚀性能,观察减铜工艺时药水对铝基材线路板是否有腐蚀现象。

67.减铜添加剂的耐氯性能和耐铜性能测试方法如表1所示,实施例6-11与实施例1的区别仅在于,实施例6-8配方中添加氯化钠调节氯离子浓度,实施例9-11配方中添加硫酸铜调节铜离子浓度;同时添加对比例20-21,对比例20中调节其氯离子至浓度为120ppm,对比例21中调节其铜离子至浓度为100 g/l;以对比验证减铜添加剂的耐氯性能和耐铜性能。

68.表1 耐氯性能、耐铜性能测试结果同时,将对比例和实施例采取上述使用方法对同一批线路板进行减铜操作,并对其减铜添加剂的性能进行检测,得到表2。

69.表2 减铜添加剂的性能检测结果

其中,采用实施例1的减铜添加剂进行减铜操作后,线路板的切片图如附图1所示;采用对比例19的减铜添加剂进行减铜操作后,线路板的切片图如附图2所示.从表2中实施例1-5的实验数据可以看出,本发明的减铜添加剂具有较快且稳定的蚀刻速率,蚀刻速率为10.5μm/min,同时减铜后的铜面有极好的均匀性,可达到95%以上。实施例6-8是在实施例1基础上进行的耐氯性能测试,实验数据表明,本发明的减铜添加剂提升了减铜工艺的耐氯性能,在100ppm的氯离子浓度下仍可保持快速、稳定、均匀的减铜性能。实施例9-11是在实施例1基础上进行的耐铜性能测试,实验数据表明,本发明的减铜添加剂减铜工艺的耐铜能力,在100g/l的铜离子浓度下仍可保持快速、稳定、均匀的减铜性能。

70.对比例1-6与实施例1的区别是本发明减铜添加剂中分别缺少水杨酸衍生物、甲基咪唑类物质、醛肟类物质、双氧水稳定剂、加速剂、整平剂单一组分。实验数据表明,水杨酸衍生物能选择性与铝进行络合,形成致密的保护膜,保护铝基材不受腐蚀,且不会影响铜的蚀刻,若缺少该成分,铝基材会出现严重的腐蚀现象;甲基咪唑类物质和醛肟类物质分别作

用于槽液中的氯离子和铜离子,若缺少该成分,溶液中的氯离子和铜离子无法被抑制,且浓度随着减铜工艺的进行而增加,会影响蚀刻速率以及铜面均匀性;双氧水稳定剂起减缓、稳定双氧水分解的功能,缺少该成分,对减铜工艺参数的控制将会很困难,蚀刻速率会不稳定,铜面也会不均匀;加速剂主要影响蚀刻速率,若缺少该成分,蚀刻速率会降低,但不影响铜面的均匀性;整平剂的缺少会影响铜面蚀刻均匀性,由于蚀刻的不定向性,使得蚀刻速率也会稍有影响。即本发明的减铜添加剂的效果通过体系中有效成分的相互作用体现的,缺少任一成分,均会导致效果不佳。

71.对比例7-12与实施例1的区别在于本发明减铜添加剂中水杨酸衍生物、甲基咪唑类物质、醛肟类物质、双氧水稳定剂、加速剂、整平剂分别高于本发明减铜添加剂的浓度上限,实验数据表明,相较于实施例1-5,水杨酸衍生物、甲基咪唑类物质、醛肟类物质、双氧水稳定剂、加速剂、整平剂浓度过高不会严重影响减铜性能,但水杨酸衍生物与整平剂的质量比和双氧水稳定剂与整平剂的质量比高于本发明限定的浓度范围时,会导致蚀刻速率降低的现象,说明减铜添加剂的效果是由各有效组分的共同作用形成的,同时过高的浓度会增加药水的成本,因此本发明减铜添加剂各组分的浓度不宜过高,在本发明限定的浓度范围内即可保证药水稳定、快速的减铜效果。

72.对比例13-14与实施例1的区别在于减铜添加剂中水杨酸衍生物与整平剂的质量比分别低于和高于本发明限定的浓度范围,实验数据表明,实验数据表明,二者比例偏低时,减铜均匀性较差,而当二者比例偏高时,蚀刻速率会略有降低,说明水杨酸衍生物与整平剂之间存在相互作用关系。

73.对比例15-16与实施例1的区别在于双氧水稳定剂与整平剂的质量比分别低于和高于本发明限定的浓度范围,二者比例偏低时,蚀刻速率和减铜均匀性都较差,而当二者比例偏高时,蚀刻速率会略有降低,说明双氧水稳定剂与整平剂之间也存在相互作用关系。

74.对比例17与实施例1的区别在于将水杨酸衍生物替换为乙二胺四亚甲基膦酸,实验数据表明,水杨酸衍生物在减铜添加剂中具有重要作用,首先水杨酸衍生物对铝基板具有良好的保护作用,其次水杨酸衍生物对其他组分也有影响,将其替代成乙二胺四亚甲基膦酸后,蚀刻速率和减铜均匀性都较差。

75.对比例18与实施例1的区别在于使用现有技术的减铜添加剂进行对比,实验数据表明,本发明减铜添加剂具有更快、更稳定的蚀刻速率、同时蚀刻均匀性更好,不仅如此,本发明减铜添加剂对氯离子和铜离子的抵抗极强。

76.对比例19与实施例1的区别在于使用现有技术(中国专利申请cn 109652804 a)与本发明减铜添加剂对比,实验数据表明,发明减铜添加剂具有更快、更稳定的蚀刻速率、同时蚀刻均匀性更好,不仅如此,本发明减铜添加剂对氯离子和铜离子的抵抗极强,同时解决了现有减铜添加剂对铝基材的腐蚀问题。

77.由上表1所示,对比例20与实施例1的区别在于,其氯离子浓度为120 ppm,对比例21与实施例1的区别在于,其铜离子浓度为100 g/l,实验结果表明,对比例20和对比例21的蚀刻速率和铜面均匀性均较差,说明该浓度已经超出本发明减铜添加剂耐氯离子和耐铜离子的极限,而一般减铜药水的耐氯性能极差,基本10 ppm的氯离子浓度就会导致槽液无法正常工作,现有减铜添加剂对铜含量的要求在0-50 g/l,本发明减铜添加剂可以在100 ppm氯离子浓度和80 g/l铜离子浓度下正常工作,极大程度提升了减铜药水的使用工艺参数范

围,同时,现有减铜技术对铝基材线路板有明显的腐蚀现象,而本发明技术能明显解决该问题并且不影响铜的蚀刻速率。

78.综上所述,本发明公开一种铝基材线路板用减铜添加剂,该减铜添加剂中含有水杨酸衍生物、甲基咪唑类物质、醛肟类物质、双氧水稳定剂、加速剂、整平剂等有效成分,适用于线路板的减铜工艺,蚀刻速率快且稳定、高耐铜含量性能以及高耐氯性能等的优点;同时其制备方法简单方便,仅需搅拌混合即可获得。

79.本发明还公开该铝基材线路板用减铜添加剂的使用方法,蚀刻速率快且稳定、废水处理简单、槽液寿命长、使用过程耐高铜含量和氯含量;减铜后的铜面有极好的均匀性,铜面能保持较好的平整度,减铜过程不伤铝,适用于铝基材线路板的减铜工艺。

80.在上述实施例中,对各个实施例的描述都各有侧重,某个实施例中没有详细描述的部分,可以参见其他实施例的相关描述。

81.以上所述仅为本发明的实施例,并非因此限制本发明的专利范围,凡是利用本发明说明书及附图内容所作的等效结构或等效流程变换,或直接或间接运用在其他相关的技术领域,均同理包括在本发明的专利保护范围。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1