一种激光熔覆修复巴氏合金瓦的方法与流程

1.本发明涉及激光熔覆技术领域,具体地指一种激光熔覆修复巴氏合金瓦的方法。

背景技术:

2.巴氏合金因具备膨胀系数小、导热性好、耐腐蚀性及减磨性能优良等特性,广泛用作制备船舶、汽车及大型机械主轴的轴瓦、轴承、衬套等零件的材料。水轮机推力瓦是一种平面推力轴承,目前的主要生产方式是在钢坯上浇铸巴氏合金。重力浇铸工艺成型的推力瓦巴氏合金与轴瓦瓦坯的结合强度较低,成型后巴氏合金层的加工余量较多,因此该传统技术正逐渐被激光熔覆等新技术取代。与传统加工方法相比,激光增材制造方法的工艺流程简洁,材料和能源消耗低,成型的巴氏合金组织细小均匀,孔隙率低,且与基材的结合强度更高。

3.cn112981395a提供了一种基于激光熔覆的推力瓦修复方法,cn107803501b提出了一种锡基巴氏合金构件的激光增材制造方法,现有技术针对的问题主要是在钢或锡青铜的基体上熔覆巴氏合金以实现修复或制造新品的目的。由于推力瓦承受整个机组转动部分的重量和轴向水推力,使用一段时间后即会出现划痕、磨损、缩孔等缺陷暴露的情况,影响机组的正常运行,必须及时更换。目前的修复手段,不管是重新浇铸,还是激光熔覆,都需要将原有残留的巴氏合金层完全去除。

4.与在钢基材上熔覆巴氏合金不同,在巴氏合金上局部修复的主要问题是咬边和原巴氏合金层的脱壳,因巴氏合金熔点仅200多摄氏度,在熔覆时极易在修复区域边缘产生沟槽或凹陷,称之为咬边。当所修复的原推力瓦是用浇铸工艺制备而成时,原巴氏合金层与钢坯结合强度低,在激光熔覆作用下,原巴氏合金层会受热产生应力变形,当应力大于两层间的结合强度时,会与钢坯分离,出现脱壳。

技术实现要素:

5.本发明的目的在于克服上述不足,提供一种激光熔覆修复巴氏合金瓦的方法,无需将原有巴氏合金层全部去除,在原有巴氏合金层上实现局部修复,以降低材料损耗和维修成本,并有效减少修复区域边缘咬边以及脱壳的现象。

6.本发明为解决上述技术问题,所采用的技术方案是:一种激光熔覆修复巴氏合金瓦的方法,它包括如下步骤:s1、对待修复的机组巴氏合金推力瓦进行全面检查,确认推力瓦钢坯部分完好;s2、机加工去除巴氏合金表面存在疏松、针眼和气孔缺陷的区域,其他区域的原巴氏合金层保留;s3、对巴氏合金推力瓦表面进行清洗,去除表面的油污染物;s4、对巴氏合金推力瓦面进行分区并标记编号,标记出需要进行激光熔覆新巴氏合金层的待修复区域;s5、在待修复区域内规划激光熔覆路径,确定一个四边形的熔覆范围,激光扫描方

向沿四边形长边,搭接方向沿四边形短边,确保熔覆范围覆盖该区域内所有缺陷;s6、将四块金属板分别放置在推力瓦上四边形熔覆区域的边缘位置,金属板凸出于熔覆区域表面形成阶梯状;s7、在s5熔覆范围确定的基础上,设定将激光熔覆每一道的起点和终点向两侧外延一段距离,根据熔覆工艺和熔覆四边形宽度,确定搭接率与熔覆道数,完成熔覆程序编写;s8、按照巴氏合金推力瓦成分检测结果,选择相应牌号的巴氏合金粉末,在该待修复区域表面上,激光熔覆一定厚度巴氏合金;s9、在s8中,激光熔覆第一道和最后一道时,激光熔覆头在垂直于激光扫描方向的平面内,保持一定的偏转角度;s10、完成一个待修复区域的修复后,用同样方法修复下一个待修复区域,直至所有区域修复完成;s11、完成激光熔覆后的巴氏合金推力瓦瓦面有一定的余量,按照图纸的具体要求,通过铣削和磨削的方式使推力瓦恢复到图纸尺寸和相关要求。

7.优选地,所述s2中,机加工去除巴氏合金表面存在疏松、针眼和气孔缺陷的区域时,去除量为无肉眼可见上述缺陷即可。

8.优选地,所述s4中,标记出需要进行激光熔覆新巴氏合金层的待修复区域包括磨损区域以及机加去除区域。

9.优选地,所述s5中,四边形包括矩形或平行四边形或梯形。

10.优选地,所述s6中,金属板为铜合金板或铁板或碳钢板材结构,所述金属板厚度为5-8mm。

11.优选地,所述金属板内部还开设有冷却水通道,用于通入冷却水对金属板进行水冷过程。

12.优选地,所述s7中,在s5熔覆范围确定的基础上,设定将激光熔覆每一道的起点和终点向两侧外延5-20mm距离。

13.优选地,所述s8中,激光熔覆的具体工艺参数为:光斑直径大小2-5mm,激光熔覆功率400-1000w,熔覆速度8-15mm/s,送粉量8-25g/min,熔覆道搭接率40%-60%。

14.优选地,在s9中,激光熔覆第一道和最后一道时,激光熔覆头在垂直于激光扫描方向的平面内与熔覆区域法线之间的夹角为15

°‑

45

°

。

15.优选地,在s9中,激光熔覆第一道和最后一道时,激光熔覆头在垂直于激光扫描方向的平面内向四边形熔覆范围内部方向偏转,此时激光熔覆头与熔覆区域法线之间的夹角为15

°‑

45

°

。

16.本发明的有益效果:1、本发明无需将原有巴氏合金层全部去除,在原有巴氏合金层上实现局部修复,可以降低材料损耗和维修成本,并有效减少修复区域边缘咬边以及脱壳的现象,其将将减少材料的大量浪费,缩短修复工时,为企业带来更高的维修效率和更大效益。

17.2、根据熔覆程序设置,每道熔覆的启动与结束部分,都在金属板上进行, 避免了激光扫描运动启动和结束时的加速与减速阶段带来的对巴氏合金基材能量输入过量问题,避免了在熔覆道的起点和终点位置出现塌陷现象。

18.3、熔覆范围四周放置了金属板,对熔覆区域起到了辅助冷却的效果,加速了熔覆区域基材内的热传导,并且由于金属板凸出于熔覆区域表面形成阶梯状,避免了边侧熔覆道的咬边现象。

19.4. 通过对待修复区域的规划,将熔覆区域限制在尽可能小的范围内,同时在熔覆区域周围采用金属板冷却,避免了由于过热变形造成的原巴氏合金层脱壳现象。

附图说明

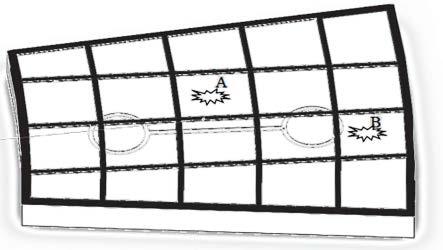

20.图1 为本发明步骤s4对应的其中一种待修复区域标记示意图;图2为本发明步骤s4对应的另一种待修复区域标记示意图;图3为本发明步骤s3的金属板设置在熔覆区域表面的结构示意图;图4为本发明步骤s9对应的激光扫描方向以及激光熔覆头设置在熔覆区域上方的示意图。

具体实施方式

21.下面结合附图和具体实施例对本发明作进一步的详细描述。

22.如图1所示,一种激光熔覆修复巴氏合金瓦的方法,它包括如下步骤:s1、对待修复的机组巴氏合金推力瓦进行全面检查,确认推力瓦钢坯部分完好;s2、机加工去除巴氏合金表面存在疏松、针眼和气孔缺陷的区域,其他区域的原巴氏合金层保留; 在该步骤中,可以保留尽可能多的原巴氏合金层。

23.s3、对巴氏合金推力瓦表面进行清洗,去除表面的油污染物;s4、对巴氏合金推力瓦面进行分区并标记编号,标记出需要进行激光熔覆新巴氏合金层的待修复区域;另外可根据瓦面实际损伤情况(缺陷大小,缺陷分布),调整分区策略,使待修复缺陷位于所划待修复区域的中心,单个待修复区域应尽量小,例如图1中,缺陷a与缺陷b分布较分散,则将两个缺陷分别标记在两个待修复区域。图2中缺陷a,b,c分布集中,则一起划分入一个较大的待修复区域。

24.s5、在待修复区域内规划激光熔覆路径,确定一个四边形的熔覆范围,激光扫描方向沿四边形长边,搭接方向沿四边形短边,确保熔覆范围覆盖该区域内所有缺陷;s6、如图3所示,将四块金属板分别放置在推力瓦上四边形熔覆区域的边缘位置,金属板凸出于熔覆区域表面形成阶梯状;在这里,金属板将推力瓦上四边形熔覆区域围合起来,并且金属板凸出于熔覆区域表面形成阶梯状,这样在激光熔覆时,熔覆区域边缘不容易发生咬边现象。另外金属板一般导热性能良好,所以能够快速将熔覆区域产生的热量快速吸收并散热出去,这样可以有效减少脱壳的现象。

25.s7、在s5熔覆范围确定的基础上,设定将激光熔覆每一道的起点和终点向两侧外延一段距离,根据熔覆工艺和熔覆四边形宽度,确定搭接率与熔覆道数,完成熔覆程序编写;s8、按照巴氏合金推力瓦成分检测结果,选择相应牌号的巴氏合金粉末,在该待修复区域表面上,激光熔覆一定厚度巴氏合金;s9、在s8中,激光熔覆第一道和最后一道时,激光熔覆头在垂直于激光扫描方向的平面内,保持一定的偏转角度(如图4所示);

s10、完成一个待修复区域的修复后,用同样方法修复下一个待修复区域,直至所有区域修复完成;s11、完成激光熔覆后的巴氏合金推力瓦瓦面有一定的余量,按照图纸的具体要求,通过铣削和磨削的方式使推力瓦恢复到图纸尺寸和相关要求。

26.优选地,所述s2中,机加工去除巴氏合金表面存在疏松、针眼和气孔缺陷的区域时,去除量为无肉眼可见上述缺陷即可。

27.优选地,所述s4中,标记出需要进行激光熔覆新巴氏合金层的待修复区域包括磨损区域以及机加去除区域。

28.优选地,所述s5中,四边形包括矩形或平行四边形或梯形。

29.优选地,所述s6中,金属板为铜合金板或铁板或碳钢板材结构,所述金属板厚度为5-8mm。上述金属板中,特别是铜合金板对激光的吸收率低,不容易和熔覆区域焊接在一起,同时铜合金板的散热性能更好,能够快速导热和散热;另外碳钢板材由于成本较低,也可作为备用。

30.优选地,所述金属板内部还开设有冷却水通道,用于通入冷却水对金属板进行水冷过程。通过设置冷却水通道,可以更快地将传导至金属板内的热量吸收,提高金属板的冷却效果,使得熔覆区域产生的热量快速散失,进一步减少脱壳的现象发生。

31.优选地,所述s7中,在s5熔覆范围确定的基础上,设定将激光熔覆每一道的起点和终点向两侧外延5-20mm距离。该步骤使得每道熔覆的启动与结束部分都在金属板上进行, 避免了激光扫描运动启动和结束时的加速与减速阶段带来的对巴氏合金基材能量输入过量问题,避免了在熔覆道的起点和终点位置出现塌陷现象。

32.优选地,所述s8中,激光熔覆的具体工艺参数为:光斑直径大小2-5mm,激光熔覆功率400-1000w,熔覆速度8-15mm/s,送粉量8-25g/min,熔覆道搭接率40%-60%。

33.优选地,在s9中,激光熔覆第一道和最后一道时,激光熔覆头在垂直于激光扫描方向的平面内与熔覆区域法线之间的夹角为15

°‑

45

°

(如图4所示)。图中可见激光熔覆头整体平移扫描的方向是左右往复移动的,例如第一道是从左向右,第二道是从右向左,而激光熔覆头在第一道进行激光熔覆时,其保持一定的偏转角度,使得激光照射方向斜向下方,且对准第一道区域;之所以这样设计,是因为激光熔覆时,每一道均彼此互相搭边,而激光熔覆的第一道和最后一道是最容易出现凹陷(即咬边)问题的,通过将激光熔覆头保持一定的偏转角度,可以对可能产生咬边的边缘区域(例如第一道区域)产生斜向作用力,形成类似埋坑的效果,这样其产生凹陷的可能性将大大降低。

34.优选地,在s9中,激光熔覆第一道和最后一道时,激光熔覆头在垂直于激光扫描方向的平面内向四边形熔覆范围内部方向偏转,此时激光熔覆头与熔覆区域法线之间的夹角为15

°‑

45

°

(如图4所示)。当激光熔覆第一道和最后一道,激光熔覆头向四边形熔覆范围内部方向偏转时,这样可以使得激光熔覆的第一道和最后一道尽量地靠近金属板的边缘,并且该边缘位置不容易出现咬边的现象。

35.上述的实施例仅为本发明的优选技术方案,而不应视为对于本发明的限制,本技术中的实施例及实施例中的特征在不冲突的情况下,可以相互任意组合。本发明的保护范围应以权利要求记载的技术方案,包括权利要求记载的技术方案中技术特征的等同替换方案为保护范围。即在此范围内的等同替换改进,也在本发明的保护范围之内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1