热处理工艺方法与流程

1.本发明涉及热处理技术领域,具体而言,涉及一种热处理工艺方法。

背景技术:

2.凸轮轴是汽车发动机的关键零件之一,目前许多汽车发动机采用装配式凸轮轴的工艺。作为凸轮轴关键部件的凸轮采用100cr6的材料,经热处理后进行机加工处理,现有汽车凸轮锻造后采用保护气氛球化退火工艺,该工艺采用零件加热奥氏体化后连续降温退火,其缺点是:工艺周期性长,生产效率低,且表面碳化物形态差﹑碳化物颗料尺寸大,影响后期淬火后的碳化物形态和磨削烧伤以及机械性能,不利于后期热装配生产,设备生产过程能耗高、碳排放量高等。

3.因此,研究开发出一种热处理工艺,以减少热处理过程中碳排放、提高热处理效率,增强凸轮的尺寸稳定性,工作的热稳定性,提高小排量发动机凸轮的表面强度、耐磨性和抗疲劳强度,变得十分必要和迫切。

技术实现要素:

4.本发明的目的包括,例如,提供了一种热处理工艺方法,其能够减少碳排放、节约原料,并且能够提高球化率、控制碳化物形态及尺寸、减少脱碳层及片状珠光体,保证了工件的机械性能。

5.本发明的实施例可以这样实现:

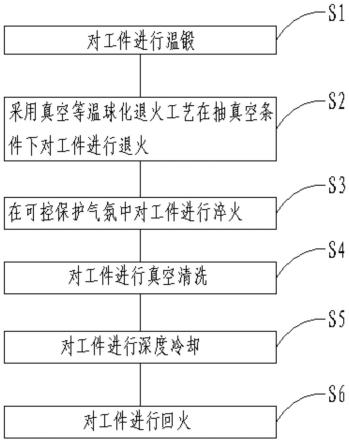

6.第一方面,本发明提供一种热处理工艺方法,包括:

7.对工件进行温锻;

8.采用真空等温球化退火工艺在抽真空条件下对所述工件进行退火;

9.在可控保护气氛中对所述工件进行淬火;

10.对所述工件进行真空清洗;

11.对所述工件进行深度冷却;

12.对所述工件进行回火。

13.在可选的实施方式中,对工件进行温锻的步骤,包括:

14.在750℃~800℃对所述工件进行锻造。

15.在可选的实施方式中,采用真空等温球化退火工艺在抽真空条件下对所述工件进行退火的步骤,包括:

16.将温锻后的所述工件送入退火炉;

17.对所述退火炉进行抽真空作业,以使所述退火炉处于抽真空条件;

18.加热所述退火炉至780℃~810℃,并保温180~240min;

19.第一次降温所述退火炉至680℃~710℃,并保温180~300min;

20.第二次降温所述退火炉至60℃~80℃。

21.在可选的实施方式中,对所述退火炉进行抽真空作业的耗时小于10min,加热所述

退火炉的耗时小于80min,第一次降温所述退火炉的耗时小于40min,第二次降温所述退火炉的耗时小于30min。

22.在可选的实施方式中,第一次降温和所述第二次降温所述退火炉均采用99.999%的纯氮快速冷却。

23.在可选的实施方式中,在可控保护气氛中对所述工件进行淬火的步骤,包括:

24.将退火后的所述工件送入可控气氛多用炉;

25.加热所述可控气氛多用炉至820℃-850℃,并保温60~90min;

26.在热处理气氛碳势为0.8%-1%的条件下淬火20~40min。

27.在可选的实施方式中,对所述工件进行真空清洗的步骤,包括:

28.将淬火后的所述工件送入真空清洗机;

29.超声波浸泡所述工件400~600s;

30.喷淋所述工件440s~640s;

31.干燥所述工件800s~1200s。

32.在可选的实施方式中,对所述工件进行深度冷却的步骤,包括:

33.将真空清洗后的所述工件送入深冷炉;

34.在所述深冷炉中通入液氮,并在零下60℃~零下90℃保温60~90min;

35.将所述深冷炉恢复至20℃~40℃。

36.在可选的实施方式中,对所述工件进行回火的步骤,包括:

37.将深度冷却后的所述工件送入回火炉;

38.加热所述回火炉至240℃~270℃,并保温180min~240min。

39.在可选的实施方式中,在对所述工件进行回火的步骤之后,所述方法还包括:

40.对所述工件进行喷丸处理30~50min。

41.本发明实施例的有益效果包括,例如:

42.本发明实施例提供的热处理工艺方法,其用于对汽车发动机凸轮进行热处理,通过对工件依次进行温锻、退火、淬火、清洗、冷却和回火等工艺,完成了对工件的热处理,其中退火时采用了真空等温球化退火工艺,在抽真空条件下对工件进行退火,相较于常规的保护气氛退火工艺,本发明可以不使用甲醇等裂解气体作为保护气氛,节约原料的同时减少了碳排放,并且真空等温球化退火工艺能够提高工件的球化率、控制碳化物形态及尺寸、减少脱碳层及片状珠光体,保证了工件的机械性能。相较于现有技术,本发明提供的热处理工艺方法,使得工件机械性能更好,并且减少了碳排放,节约了原料。

附图说明

43.为了更清楚地说明本发明实施例的技术方案,下面将对实施例中所需要使用的附图作简单地介绍,应当理解,以下附图仅示出了本发明的某些实施例,因此不应被看作是对范围的限定,对于本领域普通技术人员来讲,在不付出创造性劳动的前提下,还可以根据这些附图获得其他相关的附图。

44.图1为本发明提供的热处理工艺方法的步骤框图。

具体实施方式

45.为使本发明实施例的目的、技术方案和优点更加清楚,下面将结合本发明实施例中的附图,对本发明实施例中的技术方案进行清楚、完整地描述,显然,所描述的实施例是本发明一部分实施例,而不是全部的实施例。通常在此处附图中描述和示出的本发明实施例的组件可以以各种不同的配置来布置和设计。

46.因此,以下对在附图中提供的本发明的实施例的详细描述并非旨在限制要求保护的本发明的范围,而是仅仅表示本发明的选定实施例。基于本发明中的实施例,本领域普通技术人员在没有作出创造性劳动前提下所获得的所有其他实施例,都属于本发明保护的范围。

47.应注意到:相似的标号和字母在下面的附图中表示类似项,因此,一旦某一项在一个附图中被定义,则在随后的附图中不需要对其进行进一步定义和解释。

48.在本发明的描述中,需要说明的是,若出现术语“上”、“下”、“内”、“外”等指示的方位或位置关系为基于附图所示的方位或位置关系,或者是该发明产品使用时惯常摆放的方位或位置关系,仅是为了便于描述本发明和简化描述,而不是指示或暗示所指的装置或元件必须具有特定的方位、以特定的方位构造和操作,因此不能理解为对本发明的限制。

49.此外,若出现术语“第一”、“第二”等仅用于区分描述,而不能理解为指示或暗示相对重要性。

50.正如背景技术中所公开的,现有的凸轮轴其在退火时通常采用的是保护气氛球化退火工艺,即在退火时需要通入甲醇等裂解气体作为保护气氛,采用了零件加热奥氏体化后连续降温退火,其缺点是:工艺周期性长,生产效率低,且表面碳化物形态差﹑碳化物颗料尺寸大,影响后期淬火后的碳化物形态和磨削烧伤以及机械性能,不利于后期热装配生产,设备生产过程能耗高、碳排放量高等。

51.经发明人调研发现,产生上述缺点的原因是:保护气氛球化由于需要通气,气体需要逸散时间,导致退火时间长、温度均匀性差,进而导致球化率低、硬度不均匀、产生稍许脱碳层,增加后续磨削加工量。

52.并且常规工艺中淬火后不增加深冷处理,导致残余奥氏体较多,尺寸稳定性较差,影响后续热装配。此外,常规水剂清洗后外观质量差,后续要增加大量抛丸时间来保证外观质量,废水处置不方便。

53.为了解决上述问题,本发明提供了一种新型的热处理工艺方法,需要说明的是,在不冲突的情况下,本发明的实施例中的特征可以相互结合。

54.具体实施例

55.参见图1,本实施例提供了一种热处理工艺方法,节约原料的同时减少了碳排放,并且能够提高工件的球化率、控制碳化物形态及尺寸、减少脱碳层及片状珠光体,保证了工件的机械性能。此外,本实施例中清洗后工件的外观质量好,抛丸时间短,废水处置方便。并且,工件上经过处理后残余奥氏体较少,尺寸稳定性较好,不会影响后续热装配。

56.需要说明的是,本实施例提供的热处理工艺方法,主要适用于对发动机凸轮轴,即对发动机凸轮轴进行热处理,特别适用于小排量汽车的发动机凸轮,其中凸轮一般采用100cr6材料,相当于国内的gcr15,各种指标应符合gb/t18254-2016标准要求,是一种合金含量较少的高碳铬轴承钢,经过淬火加低温回火后具有较高的硬度、均匀的组织、良好的耐

磨性、高的接触疲劳性能。当然,此处仅仅是以发动机凸轮轴为例进行说明,在本发明其他较佳的实施例中,也可以是对其他工件进行热处理,在此不一一列举。

57.本实施例提供的热处理工艺方法,包括以下步骤:

58.s1:对工件进行温锻。

59.具体地,首先将工件送入锻造炉,并且在750℃~800℃对工件进行锻造。优选地,采用800℃进行锻造,锻件氧化皮较少,表面脱碳现象较轻微,锻件尺寸变化较小。

60.s2:采用真空等温球化退火工艺在抽真空条件下对工件进行退火。

61.具体地,将将温锻后的工件送入退火炉;对退火炉进行抽真空作业,以使退火炉处于抽真空条件;加热退火炉至780℃~810℃,并保温180~240min;第一次降温退火炉至680℃~710℃,并保温180~300min;第二次降温退火炉至60℃~80℃,然后出炉,完成退火步骤。需要说明的是,此处可以根据实际情况对各个加热温度值和保温时间做选择,优选地,加热退火炉时,奥氏体温度为800℃,保温240min,同时第一次降温退火炉的等温温度为700℃,再次保温240℃,最后降温至80℃后出炉,加上加热时间和降温时间等,保证总的退火周期为700min,并且工件的球化率能够达到99%以上,碳化物颗粒≤3μm,表层无脱碳,相较于常规工艺中保护气氛球化退火的950分钟的工艺周期,节约250分钟左右,而且无法甲醇裂解保护,节约原料气的同时无碳排放。

62.需要说明的是,此处对退火炉进行抽真空作业的耗时小于10min,加热退火炉的耗时小于80min,第一次降温退火炉的耗时小于40min,第二次降温退火炉的耗时小于30min,从而使得整体的退火周期控制在700min的范围之内。此外,此处第一次降温和第二次降温退火炉均采用99.999%的纯氮快速冷却。

63.还需要说明的是,本实施例中提及的抽真空条件,指的是利用抽气装置将炉内气体抽出,并使得炉内的真空度达到一定要求,例如真空度为1.33pa,此时炉内气体较少,可以近似地认为其达到了抽真空条件。

64.在本实施例中,采用真空等温球化退火工艺,提高球化率、控制碳化物形态及尺寸、减少脱碳层及片状珠光体。不使用甲醇等裂解作为保护气氛,节约原料同时减少了碳排放。

65.s3:在可控保护气氛中对工件进行淬火。

66.具体地,将退火后的工件送入可控气氛多用炉;加热可控气氛多用炉至820℃-850℃,并保温60~90min;在热处理气氛碳势为0.8%-1%的条件下淬火20~40min。优选地,首先加热可控气氛多用炉至840℃,并保温90min,然后通入保护气氛,在热处理气氛碳势为0.8%的条件下淬火20min,淬火介质为60℃的快油,完成淬火动作并出炉。采用可控保护气氛淬火工艺,控制表面碳浓度,减小表面碳化物颗粒尺寸、杜绝后期磨削烧伤风险。

67.s4:对工件进行真空清洗。

68.具体地,采用hwbv(真空脱脂清洗机)清洗技术,首先将淬火后的工件送入真空清洗机;然后超声波浸泡工件400~600s;再喷淋工件440s~640s;最后干燥工件800s~1200s。优选地,可以利用真空脱脂清洗机,超声波浸泡400s,喷淋440s,快速干燥800s。采用hwbv真空清洗技术,清洗后表面干净无油,缩短了后续的喷丸工艺时间,而且不使用水溶液,可以实现“零”废水排放。

69.s5:对工件进行深度冷却。

70.具体地,首先将真空清洗后的工件送入深冷炉;然后在深冷炉中通入液氮,并在零下60℃~零下90℃保温60~90min;最后将深冷炉恢复至20℃~40℃。优选地,在工件送入深冷炉后,在深冷炉中通入液氮降温,并在60min内降温至零下60℃,并保温60min,然后在30min内恢复温度至20℃,降低淬火后残余奥氏体比例稳定了产品尺寸。其中,深度冷却的介质可以是99.999℃的高纯液氮。

71.s6:对工件进行回火。

72.具体地,首先将深度冷却后的工件送入回火炉;然后加热回火炉至240℃~270℃,并保温180min~240min。优选地,将加热炉加热至270℃后,保温240min,出炉升温冷却至20~25℃,使得碳化物分布精细,无网状及条状结构,硬度均匀(表面以下50μm深度处和芯部维氏硬度偏差35hv以内),杜绝后续加工磨削开裂风险,而且提高了热稳定性(发动机凸轮轴使用环境温度高,热装配温度在240℃左右)。

73.在完成回火后,还可以对工件进行喷丸处理30-50min,优选喷丸处理40min即可。

74.值得注意的是,常规的热处理工艺采用了保护气氛退火,退火工艺周期950min左右,表面硬度176-204hb,珠光体球化率85%左右,碳化物颗粒分布不均匀,表层脱碳层深度80μm+片状珠光体深度120μm,淬火后碳化物颗粒3-5μm,无网状及条状结构,表面以下50μm深度处和芯部维氏硬度偏差30~50hv0.3,无氧化层。并且每炉次球化退火使用甲醇54升左右,天然气5m3。同时回火后喷丸处理每次用时90min。

75.本实施例提供的热处理工艺,采用真空球化退火工艺,真空球化退火工艺周期700min左右,表面硬度175-189hb,珠光体球化率≥99%,碳化物颗粒尺寸≤3μm,均匀分布,表层无脱碳及片状珠光体,淬火后碳化物颗粒≤3μm,分布精细,无网状及条状结构,表面以下50μm深度处和芯部维氏硬度偏差35hv0.3以内,无氧化层。无需消耗甲醇和天然气,且回火后喷丸处理每次用时仅仅需要40min。

76.综上所述,本实施例提供的热处理工艺方法,其用于对汽车发动机凸轮进行热处理,通过对工件依次进行温锻、退火、淬火、清洗、冷却和回火等工艺,完成了对工件的热处理,其中退火时采用了真空等温球化退火工艺,在抽真空条件下对工件进行退火,相较于常规的保护气氛退火工艺,本发明可以不使用甲醇等裂解气体作为保护气氛,也无需消耗天然气,节约原料的同时减少了碳排放,并且真空等温球化退火工艺能够提高工件的球化率、控制碳化物形态及尺寸、减少脱碳层及片状珠光体,保证了工件的机械性能。

77.以上所述,仅为本发明的具体实施方式,但本发明的保护范围并不局限于此,任何熟悉本技术领域的技术人员在本发明揭露的技术范围内,可轻易想到的变化或替换,都应涵盖在本发明的保护范围之内。因此,本发明的保护范围应以所述权利要求的保护范围为准。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1