磨削装置的制作方法

1.本发明涉及对被加工物进行磨削的磨削装置。

背景技术:

2.在移动电话、个人计算机等各种电子设备中搭载有半导体器件芯片。半导体器件芯片在正面呈格子状设定有多条分割预定线,半导体器件芯片是通过对在由多条分割预定线规定的各区域中形成有ic(integrated circuit:集成电路)等器件的半导体晶片(以下,简称为晶片)进行加工而制造的。

3.近年来,为了实现半导体器件芯片的小型化和轻量化,有时采用如下的工艺:在使用切削装置沿着各分割预定线对晶片进行切削而进行分割之前,使用磨削装置对晶片的背面侧进行磨削而将晶片薄化至规定的厚度。

4.磨削装置具有对晶片进行吸引保持的卡盘工作台。在卡盘工作台的上方设置有磨削单元,该磨削单元包含沿着高度方向(z轴方向)配置的圆柱状的主轴。在主轴的下端部安装有圆环状的磨削磨轮。

5.例如,在进给磨削中,使吸引保持着晶片的卡盘工作台进行旋转,并且使以主轴为旋转轴进行旋转的磨削磨轮沿着z轴方向以规定的速度向下方移动(即,进行磨削进给)。

6.为了高精度地控制晶片的磨削量和完工厚度,需要将卡盘工作台的保持面作为高度方向的基准(即,原点位置)并使磨削装置识别磨削磨具的下表面的位置的所谓的设置。

7.例如,在将使用完的磨削磨轮更换为新的磨削磨轮时、或者磨削磨具伴随着使用而磨损时,进行设置。另外,在将使用完的卡盘工作台更换为新的卡盘工作台时、或者在利用磨削磨具对卡盘工作台的保持面进行磨削的所谓的自研磨之后,根据需要进行设置。

8.在磨削装置的设置中,通常是在作业者将规定厚度的基准片(块规)配置于保持面之后,将磨削单元进行磨削进给,由此使磨削磨具的下表面与基准片的规定的上表面接触的手动设置(例如,参照专利文献1)。

9.专利文献1:日本特开2013-253837号公报

10.但是,在手动设置中,不仅花费作业者的作业工时,而且如果在每次设置时进行手动设置,则有可能因作业失误而导致基准片使磨削装置或磨削磨轮破损。

技术实现要素:

11.本发明是鉴于上述问题而完成的,其目的在于,在磨削装置的设置中,减少作业者的作业工时,并且降低产生由手动设置引起的作业失误的可能性。

12.根据本发明的一个方式,提供一种磨削装置,其对被加工物进行磨削,其特征在于,

13.该磨削装置具有:卡盘工作台,其具有对该被加工物进行保持的保持面,能够绕规定的旋转轴线进行旋转;磨削单元,其配置于比该卡盘工作台靠上方的位置,该磨削单元具有主轴,在该主轴的下端部安装有磨削磨轮,该磨削磨轮在圆环状的磨轮基台的下表面侧

沿着该磨轮基台的周向配置有多个磨削磨具;移动机构,其使该卡盘工作台和该磨削单元按照该保持面与该磨削磨轮接近的方式沿着规定的方向相对地移动;检测部,其具有发光部和受光部,该发光部包含用于遍及至少1个磨削磨具和在该磨削磨轮的径向上与该至少1个磨削磨具相邻的该磨轮基台的下表面而照射带状的激光束的发光元件和透镜,该受光部包含接收该激光束的反射光的受光元件;以及控制单元,其具有处理器和存储器,对该磨削单元、该移动机构以及该检测部进行控制,该控制单元具有:保持面位置存储部,其存储在该规定的方向上该保持面相对于该磨削磨轮的相对的高度位置;第1距离计算部,其计算从该检测部至该至少1个磨削磨具的下表面的该规定的方向上的第1距离;以及下表面位置计算部,其根据该保持面位置存储部所存储的该高度位置和由该第1距离计算部计算出的该第1距离,计算以该保持面为基准的该至少1个磨削磨具的下表面的位置。

14.优选的是,在磨削磨具与配置在该保持面上的基准片的上表面接触时,将该保持面相对于该磨削磨轮的该规定的方向上的相对的高度位置设为pa,将从该基准片的该上表面至该下表面的厚度设为d,将从该检测部至该至少1个磨削磨具的该下表面的第1距离设为b1,并且,在从该保持面去除了该基准片的状态下,将从该检测部至该至少1个磨削磨具的该下表面的第1距离设为z1,在上述的情况下,该下表面位置计算部利用z3=z

1-(b

1-d)(数学式1)和pc=pa+z3(数学式2)来计算在从该保持面去除了该基准片的状态下以该保持面为基准的该至少1个磨削磨具的该下表面的高度位置pc。

15.另外,优选的是,该控制单元还包含刀尖长度计算部,该刀尖长度计算部根据从该检测部至该磨轮基台的下表面的第2距离和从该检测部至该至少1个磨削磨具的下表面的该第1距离,计算该至少1个磨削磨具的刀尖长度。

16.另外,优选的是,该控制单元还包含中心偏移计算部,该中心偏移计算部根据在使该磨削磨轮进行旋转时由该检测部检测出的受光数据,计算该主轴的旋转中心与该多个磨削磨具的外周侧面的中心的偏移。

17.本发明的一个方式的磨削装置的控制单元能够利用使用了激光束的检测部来计算以保持面为基准的至少1个磨削磨具的下表面的位置。因此,作业者能够减少将基准片配置于保持面并且之后回收的工时,此外,能够降低产生由手动设置引起的作业失误的可能性。

附图说明

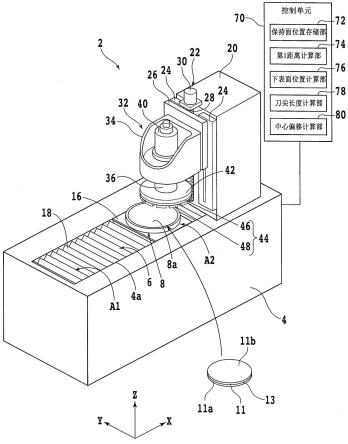

18.图1是磨削装置的立体图。

19.图2是卡盘工作台和激光位移计的放大立体图。

20.图3是示出激光位移计的概要的局部剖面侧视图。

21.图4是卡盘工作台、磨削磨轮以及激光位移计的放大立体图。

22.图5是卡盘工作台、磨削磨轮以及激光位移计的俯视图。

23.图6是用于进行设置的流程图。

24.图7是示出第1测定工序的局部剖面侧视图。

25.图8是示出从保持面和激光位移计至磨削磨具的下表面的距离的曲线图。

26.图9是示出第2测定工序的局部剖面侧视图。

27.图10是示出多个磨削磨具的外周侧面的中心相对于主轴的旋转中心的偏移的图。

28.图11是示出磨削磨具的下表面的外周缘的位置的时间变化的曲线图。

29.标号说明

30.2:磨削装置;4:基台;4a:开口;6:x轴方向移动机构;8:卡盘工作台;8a:保持面;10:旋转轴线;11:晶片(被加工物);11a:正面;11b:背面;11c:接触区域;13:保护带;12:框体;12a:流路;12b:中央流路;14:多孔质板;16:工作台罩;18:罩部件;20:柱部;22:磨削进给机构(移动机构);24:轨道;26:z轴方向移动板;28:滚珠丝杠;30:驱动源;32:磨削单元;34:保持部件;36:主轴壳体;38:主轴;38a:旋转中心;40:旋转驱动源;42:轮座;44:磨削磨轮;46:磨轮基台;46a:下表面;48:磨削磨具;48a:下表面;48b:外周侧面;48c:中心;50:激光位移计(检测部);52:壳体;52a:开口;54:发光部;54a:发光元件;54b:透镜;56:受光部;58:壳体;58a:开口部;60:cmos传感器;62:聚光透镜;64:基准片;64a:上表面;64b:下表面;64c1、64c2、64c3:厚度;70:控制单元;72:保持面位置存储部;74:第1距离计算部;76:下表面位置计算部;78:刀尖长度计算部;80:中心偏移计算部;a1:搬入搬出区域;a2:磨削区域;b1:第1距离;b2:第2距离;c:刀尖长度;d:厚度;e1:后方位置;e2:前方位置;f:距离;l:激光束;pa、pb、pc:高度位置;z1:第1距离;z2:第2距离;z3:距离。

具体实施方式

31.参照附图对本发明的一个方式的实施方式进行说明。图1是磨削装置2的立体图。图1及其以后的图所示的x轴方向(前后方向)、y轴方向以及z轴方向(上下方向)相互垂直。

32.磨削装置2是由作业者进行晶片(被加工物)11的搬入、搬出等的手动式。但是,除了晶片11的搬入、搬出以外,磨削装置2也可以是自动地进行磨削和清洗的全自动式。

33.磨削装置2具有对磨削装置2的结构要素进行支承的基台4。在基台4的上表面形成有长边部沿着x轴方向配置的矩形状的开口4a。在开口4a的下部设置有滚珠丝杠式的x轴方向移动机构6。

34.另外,在图1中,示出了x轴方向移动机构6的概略的位置。x轴方向移动机构6具有与x轴方向大致平行地配置的一对导轨(未图示)。在一对导轨上以能够滑动的方式安装有x轴方向移动板(未图示)。

35.在x轴方向移动板的下表面侧设置有螺母部(未图示),在螺母部以能够旋转的方式连结有在一对导轨之间与x轴方向大致平行地配置的滚珠丝杠(未图示)。

36.在滚珠丝杠的一端部连结有步进电动机等驱动源(未图示)。当使驱动源进行动作时,x轴方向移动板沿着x轴方向移动。在x轴方向移动板的上部设置有用于使卡盘工作台8进行旋转的电动机等旋转驱动源(未图示)。

37.另外,在x轴方向移动板的上部配置有作为旋转轴线10(参照图2)发挥功能的旋转体(未图示),旋转体的上端部与圆板状的卡盘工作台8的下表面侧连结。在该旋转体的下端部设置有从动带轮(未图示)。

38.在旋转体的从动带轮和旋转驱动源的驱动带轮(未图示)上架设有环形带(未图示),当使旋转驱动源进行动作时,卡盘工作台8绕规定的旋转轴线10(参照图2)进行旋转。

39.卡盘工作台8经由轴承(未图示)而以能够旋转的方式支承于工作台基座(未图示),工作台基座通过倾斜度调整机构(未图示)而支承于x轴方向移动板的上表面。

40.倾斜度调整机构具有1个固定轴(未图示)和能够分别沿着z轴方向改变长度的2个

可动轴(未图示),能够调整工作台基座和卡盘工作台8的倾斜度。

41.这里,参照图7对卡盘工作台8的构造进行说明。卡盘工作台8具有由陶瓷等形成的圆板状的框体12。在框体12的上表面侧形成有圆板状的凹部。

42.在框体12的凹部的底面呈放射状地形成有多个流路12a。另外,在框体12上以贯穿框体12的底面的中心的方式形成有中央流路12b。中央流路12b的一端与多个流路12a连接,中央流路12b的另一端与喷射器、真空泵等吸引源(未图示)连接。

43.在框体12的凹部固定有由多孔质陶瓷形成的圆板状的多孔质板14。多孔质板14具有大致平坦的底面和中央部比外周部稍微突出的圆锥状的上表面。负压从吸引源传递到多孔质板14的上表面。

44.多孔质板14的上表面与框体12的上表面成为大致同一面,构成对晶片11进行吸引保持的保持面8a。通过利用上述的倾斜度调整机构调整卡盘工作台8的旋转轴线10的倾斜度,保持面8a的一部分与xy平面大致平行地配置。

45.这里,返回图1。卡盘工作台8位于矩形状的工作台罩16上,在工作台罩16的x轴方向的两侧设置有能够在x轴方向上伸缩的波纹状的罩部件18。另外,在图1中,仅对x轴方向的一侧的罩部件18标注标号。

46.卡盘工作台8通过x轴方向移动机构6在位于开口4a的前方(x轴方向的一方)的搬入搬出区域a1与位于开口4a的后方(x轴方向的另一方)的磨削区域a2之间移动。在配置于搬入搬出区域a1的卡盘工作台8上载置有圆板状的晶片11。

47.晶片11例如是在正面11a侧形成有多个器件(未图示)的硅制的圆板状的基板。但是,晶片11也可以由碳化硅(sic)、氮化镓(gan)等化合物半导体形成,还可以由其他材料形成。

48.在晶片11的正面11a侧粘贴有器件保护用的树脂制的保护带13。当正面11a侧经由保护带13而被保持面8a吸引保持时,晶片11的背面11b侧向上方露出(参照图4)。

49.在开口4a的后方侧设置有长方体状的柱部20。在柱部20的前方侧设置有磨削进给机构(移动机构)22。磨削进给机构22具有固定于柱部20的前表面的一对轨道24。

50.在各轨道24上借助滑块(未图示)以能够滑动的方式安装有z轴方向移动板26。在z轴方向移动板26的后方侧设置有螺母部(未图示)。在螺母部以能够旋转的方式连结有在一对轨道24之间沿着z轴方向设置的滚珠丝杠28。

51.在滚珠丝杠28的上端部连结有步进电动机等驱动源30。如果利用驱动源30使滚珠丝杠28进行旋转,则z轴方向移动板26沿着轨道24在z轴方向上移动。

52.在z轴方向移动板26的前表面以能够通过磨削进给机构22沿z轴方向(规定的方向)移动的方式固定有磨削单元32。磨削单元32经由固定于z轴方向移动板26的前表面的圆筒状的保持部件34而固定于z轴方向移动板26。

53.在保持部件34的内侧配置有与z轴方向大致平行地配置的圆筒状的主轴壳体36的一部分。在主轴壳体36内以能够旋转的方式收纳有沿着z轴方向配置的圆柱状的主轴38(参照图7)的一部分。

54.在主轴38的上端部设置有电动机等旋转驱动源40。主轴38的下端比主轴壳体36的下端向下方突出(参照图7)。在主轴38的下端部固定有圆板状的轮座42。

55.在轮座42的下表面侧通过螺钉等固定部件(未图示)安装有环状的磨削磨轮44。磨

削磨轮44具有由铝合金等金属材料形成的圆环状的磨轮基台46和固定于磨轮基台46的下表面46a侧的多个磨削磨具48。

56.多个磨削磨具48沿着磨轮基台46的下表面46a的周向以在相邻的磨削磨具48彼此之间设置有间隙的方式呈环状排列。磨削磨具48例如是在金属、陶瓷、树脂等结合材料中混合有金刚石、cbn(cubic boron nitride:立方氮化硼)等磨粒之后,经过成型、烧制等而形成。

57.在磨削单元32的下方设置有用于在磨削时向晶片11与磨削磨具48的接触区域11c(参照图5)提供纯水等磨削水的磨削水提供喷嘴(未图示)。

58.如图2所示,在工作台罩16的后方设置有激光位移计(检测部)50。图2是卡盘工作台8和激光位移计50的放大立体图,图3是示出激光位移计50的概要的局部剖面侧视图。

59.如图3所示,激光位移计50具有收纳于长方体状的壳体52的发光部54。发光部54具有半导体激光器(激光二极管)等发光元件54a。

60.从发光元件54a射出具有规定的波长的激光束。从发光元件54a射出的激光束入射到鲍威尔透镜(powell lens)、线式透镜(lineman lens)、柱面透镜等激光线束发生器(以下,简称为透镜54b)。

61.激光束通过透镜54b沿着与激光束的行进方向(在本例中为z轴方向)垂直的方向(在本例中为x轴方向)具有规定的长度,并且被整形为输出在x轴方向上大致均匀的带状的激光束l。

62.带状的激光束l从形成于壳体52的顶部且具有沿着x轴方向的长边部的矩形状的开口52a朝向对象物(在本例中为磨削磨具48和磨轮基台46)照射。从对象物漫反射的激光束l的反射光被受光部56接收。

63.受光部56设置在与壳体52沿y轴方向相邻的壳体58中。受光部56具有用于将经由形成于壳体58的上部的圆形的开口部58a入射的反射光会聚于cmos(complementary metal-oxide-semiconductor:互补金属氧化物半导体)传感器(受光元件)60的聚光透镜62。

64.另外,聚光透镜62可以是一片透镜,也可以像埃尔诺斯特型的透镜那样由多个透镜构成。cmos传感器60具有二维配置的多个光电转换元件(未图示)。

65.各光电转换元件例如是光电晶体管等光电传感器。各光电转换元件按照规定的采样周期对来自对象物的反射光进行光电转换,并输出与受光量相应的电压信号。

66.电压信号(即,模拟信号)在由具有模拟-数字转换器(adc:analog-to-digital converter)等的规定的处理电路(未图示)转换为数字信号之后,通过后述的控制单元70进行处理。

67.激光位移计50例如以带状的激光束l的长边方向沿着磨轮基台46的径向的方式,从磨削磨轮44的下方向磨削磨轮44照射激光束l(参照图4)。

68.在该情况下,激光束l遍及至少1个磨削磨具48和在磨削磨轮44(即,磨轮基台46)的径向上与至少1个磨削磨具48相邻的磨轮基台46的下表面46a而照射。

69.激光束l从磨轮基台46的下表面46a(参照图7)和磨削磨具48的下表面48a漫反射,并被cmos传感器60接收。

70.cmos传感器60的受光位置根据从发光部54至反射位置的距离而变化,因此根据

cmos传感器60的受光位置,测定到对象物的反射位置的距离(三角测距方式)。

71.例如,在从激光位移计50在z轴方向上离开60mm至90mm左右的高度位置配置有磨削磨轮44的状态下,对从激光位移计50至磨削磨具48的下表面48a的第1距离b1(参照图7)、第1距离z1(参照图9)进行测定。

72.另外,同样地,使用激光位移计50,对从激光位移计50至磨轮基台46的下表面46a的第2距离b2(参照图7)、第2距离z2(参照图9)进行测定。

73.另外,根据第1距离b1与第2距离b2的差值、第1距离z1与第2距离z2的差值,计算磨削磨具48从磨轮基台46的突出量(即,刀尖长度。也被称为分段高度)。

74.图4是激光束l照射时的卡盘工作台8、磨削磨轮44以及激光位移计50的放大立体图,图5是卡盘工作台8、磨削磨轮44以及激光位移计50的俯视图。另外,在图5中,用虚线表示磨削磨轮44。

75.如图1所示,磨削装置2具有控制单元70,该控制单元70对上述的x轴方向移动机构6、旋转驱动源、倾斜度调整机构、吸引源、卡盘工作台8、磨削进给机构22、磨削单元32、激光位移计50等的动作进行控制。

76.控制单元70例如由包含存储器(存储装置)和以cpu(central processing unit)为代表的处理器(处理装置)的计算机构成。

77.存储装置包含dram(dynamic random access memory:动态随机存取存储器)、sram(static random access memory:静态随机存取存储器)、rom(read only memory:只读存储器)等主存储装置、闪存、硬盘驱动器、固态驱动器等辅助存储装置。

78.在辅助存储装置中存储有包含规定的程序的软件。通过按照该软件使处理装置等进行动作,实现控制单元70的功能。

79.辅助存储装置的一部分作为对保持面8a相对于磨削磨轮44在z轴方向上的相对的高度位置pa进行存储的保持面位置存储部72而发挥功能。本实施方式的保持面位置存储部72存储磨削磨具48的下表面48a与基准片64(参照图7)接触时的保持面8a相对于磨削磨轮44的高度位置pa。

80.另外,控制单元70通过控制驱动源30,能够掌握z轴方向上的磨削磨轮44的移动量。因此,如果将高度位置pa一次存储于保持面位置存储部72,则以后只要没有卡盘工作台8的更换、保持面8a的形状的修正等,控制单元70能够始终掌握磨削磨轮44(例如,磨轮基台46的下表面46a)的相对的高度位置。

81.在辅助存储装置中存储有第1程序。第1程序由处理器执行,由此作为根据cmos传感器60上的受光位置来计算从激光位移计50至磨削磨具48的下表面48a的z轴方向上的距离(第1距离b1(参照图7)、第1距离z1(参照图9))的第1距离计算部74而发挥功能。

82.另外,在辅助存储装置中存储有第2程序。第2程序由处理器执行,由此作为根据存储于保持面位置存储部72的高度位置pa、第1距离b1等来计算以保持面8a为基准的磨削磨具48的下表面48a的高度位置pc(参照图9)的下表面位置计算部76而发挥功能。另外,关于高度位置pc的计算方法在后面进行叙述。

83.此外,在辅助存储装置中存储有第3程序。第3程序由处理器执行,由此作为刀尖长度计算部78而发挥功能。刀尖长度计算部78例如能够根据从激光位移计50至磨轮基台46的下表面46a的第2距离b2(参照图7)和第1距离b1来计算磨削磨具48的刀尖长度c(参照图7)。

84.另外,例如,刀尖长度计算部78例如也能够根据从激光位移计50至磨轮基台46的下表面46a的第2距离z2(参照图9)和第1距离z1(参照图9)来计算磨削磨具48的刀尖长度c。

85.具体而言,通过刀尖长度计算部78从第2距离z2(或b2)减去第1距离z1(或b1),刀尖长度计算部78计算位于激光位移计50的正上方的刀尖长度c。

86.此外,在辅助存储装置中存储有第4程序。第4程序由处理器执行,由此作为根据在使磨削磨轮44旋转时由激光位移计50检测出的受光数据来计算主轴38的旋转中心38a与多个磨削磨具48的外周侧面48b的中心48c的偏移(参照图10)的中心偏移计算部80而发挥功能。另外,关于偏移的计算方法在后面进行叙述。

87.另外,在利用磨削装置2对晶片11进行磨削时,首先,将卡盘工作台8配置于搬入搬出区域a1。然后,在利用保持面8a对晶片11的正面11a侧进行吸引保持之后,使卡盘工作台8向磨削区域a2移动。而且,使卡盘工作台8绕旋转轴线10向规定的方向进行旋转。

88.另外,从磨削水提供喷嘴向接触区域11c提供磨削水,并且一边使磨削磨轮44以主轴38为旋转轴向规定的方向进行旋转,一边通过磨削进给机构22使磨削单元32沿着z轴方向以规定的速度向下方移动。

89.这样,卡盘工作台8和磨削单元32以保持面8a与磨削磨轮44接近的方式沿着z轴方向相对地移动,当磨削磨具48的下表面48a与晶片11的背面11b接触时,背面11b侧被磨削。

90.但是,在对晶片11进行磨削之前,进行用于使磨削装置2识别将保持面8a作为高度方向的基准(即,原点位置)的磨削磨具48的下表面48a的位置的处理(所谓的设置)。

91.接着,对磨削装置2的设置进行说明。通常,在磨削装置2的设置中,进行手动设置。在手动设置中,首先,作业者在保持面8a的规定区域配置规定厚度的基准片(块规)64。

92.接着,将磨削单元32进行磨削进给,使磨削磨具48的下表面48a与基准片64的规定的上表面64a接触。由此,将保持面8a作为高度方向的基准的磨削磨具48的下表面48a的位置被磨削装置2识别。

93.但是,在手动设置中,不仅花费作业者的作业工时,而且如果在每次设置时进行手动设置,则存在因作业失误而磨削装置2和磨削磨轮44破损的风险。

94.因此,在本实施方式中,如图6所示,在第1次的设置中,使用基准片64进行手动设置(s10至s30),但在第2次以后的设置中,不使用基准片64而使用激光位移计50进行设置(s50)。

95.由此,能够减少作业者将基准片64配置于保持面8a并且之后回收的工时。此外,能够降低产生由手动设置引起的作业失误的可能性。即,能够降低因作业失误而导致基准片64使磨削装置2或磨削磨轮44破损的可能性。

96.图6是用于进行本实施方式的设置的流程图。在基准片载置工序s10中,作业者通过手动作业将基准片64载置于与接触区域11c对应的保持面8a的规定区域。如图7所示,基准片64具有大致平坦的下表面64b和大致阶梯状的上表面64a。

97.从下表面64b至上表面64a的距离阶段性地变化,例如最厚的区域的厚度64c1为5.05mm,第2厚的区域的厚度64c2为5.02mm,最薄的区域的厚度64c3为5.00mm。

98.在本例中,使用最厚的区域,但使用哪个厚度的区域可以适当确定。所使用的基准片64的厚度d经由触摸面板等输入装置(未图示)而由作业者向控制单元70输入。

99.在基准片载置工序s10之后,使配置于卡盘工作台8的上方的磨削单元32下降。然

后,使位于与激光位移计50的正上方不同的位置的磨削磨具48的下表面48a与位于保持面8a的z轴方向上的相对的高度位置pb的基准片64的上表面64a接触(接触工序s20)。

100.另外,在接触工序s20中,保持面位置存储部72存储下表面48a与基准片64接触时的保持面8a相对于磨削磨轮44的z轴方向上的相对的高度位置pa。

101.在接触工序s20之后或者与接触工序s20同时,利用激光位移计50测定到磨削磨具48的下表面48a的第1距离b1(第1测定工序s30)。图7是示出第1测定工序s30的局部剖面侧视图。

102.在第1测定工序s30之后,将基准片64从保持面8a去除(去除工序s40)。另外,在从基准片载置工序s10至去除工序s40的期间,磨削单元32的主轴38和卡盘工作台8不旋转。

103.在去除工序s40之后,例如进行晶片11的磨削。由于磨削磨具48的下表面48a侧伴随着晶片11的磨削而磨损,因此磨削磨具48的刀尖长度c变短(参照图9)。

104.如果刀尖长度c变短,则即使将磨削磨轮44配置于在接触工序s20中配置的高度位置,从下表面48a至保持面8a的距离也与厚度d不同。在这样的情况下,为了高精度地进行磨削,需要再次进行设置。

105.另外,即使磨削磨具48的下表面48a侧磨损,从激光位移计50至下表面48a的第1距离z1(参照图9)和从保持面8a至下表面48a的距离z3(参照图9)也同样地增加。即,距离z3是第1距离z1的系数(即,斜率)为1的一次函数。

106.如上所述,在第1距离z1为第1距离b1时,距离z3为厚度d(参照图7)。另外,在本实施方式中,d<b1(即,激光位移计50位于比保持面8a靠下方的位置)。在该情况下,第1距离z1与距离z3由下述的数学式1表示。

107.【数学式1】

108.z3==z

1-(b

1-d)

109.图8是示出从保持面8a和激光位移计50至磨削磨具48的下表面48a的距离的曲线图。如果计算出距离z3,则以保持面8a为基准的磨削磨具48的下表面48a的高度位置pc通过下述的数学式2来计算。

110.【数学式2】

111.pc=pa+z3112.下表面位置计算部76具有与上述的数学式1、2对应的程序,能够根据第1距离b1、厚度d、相对的高度位置pa以及第1距离z1来计算以保持面8a为基准的下表面48a的高度位置pc。

113.在对晶片11进行磨削之后,在计算以保持面8a为基准的下表面48a的高度位置pc时,向配置于任意的高度的磨削磨轮44照射激光束l,测定从激光位移计50至磨削磨具48的下表面48a的第1距离z1(第2测定工序s50)。

114.图9是示出第2测定工序s50的局部剖面侧视图。如果在第2测定工序s50中得到第1距离z1,则如上所述,下表面位置计算部76能够计算以保持面8a为基准的第2测定工序s50时的磨削磨具48的下表面48a的高度位置pc(下表面高度位置计算工序s60)。

115.在第2测定工序s50中,能够不使用基准片64而使用激光位移计50进行设置。由此,作业者能够减少将基准片64配置于保持面8a并且之后回收的工时。

116.此外,能够降低产生由手动设置引起的作业失误的可能性。即,能够降低因作业失

误而基准片64使磨削装置2或磨削磨轮44破损的可能性。

117.另外,在第2测定工序s50中,由于不使用基准片64,因此具有即使是在晶片11的磨削中或磨削磨轮44的旋转中也能够进行设置这样的优点。即,即使在使卡盘工作台8和磨削磨轮44旋转的状态下也能够进行设置。

118.另外,在磨削磨轮44的旋转中,带状的激光束l遍及多个磨削磨具48的下表面48a和在磨削磨轮44的径向上与各磨削磨具48相邻的磨轮基台46的下表面46a而照射。

119.在下表面高度位置计算工序s60之后,在再次不使用基准片64而使用激光位移计50进行设置的情况下(s70:是),返回s50。与此相对,在不进行设置的情况下(s70:否),结束流程。

120.另外,在第2测定工序s50中,控制单元70的中心偏移计算部80计算主轴38的旋转中心38a与多个磨削磨具48的外周侧面48b的中心48c的偏移(参照图10)。

121.图10是示出多个磨削磨具48的外周侧面48b的中心48c相对于主轴38的旋转中心38a的偏移的图。旋转中心38a与中心48c的偏移(即,偏心)在将磨削磨轮44安装于轮座42时产生,例如为100μm左右。

122.在图10中,在俯视观察磨削装置2的情况下,用实线表示磨削磨轮44位于最后方的后方位置e1时的外周侧面48b,用虚线表示磨削磨轮44位于最前方的前方位置e2时的外周侧面48b。

123.在旋转中心38a与中心48c这样偏移的情况下,位于激光位移计50的正上方的磨削磨具48的下表面48a的外周缘的位置随着磨削磨轮44的旋转而变化。

124.图11是示出磨削磨具48的下表面48a的外周缘的位置的时间变化的曲线图。在图11中,横轴表示时间,纵轴表示位于激光位移计50的正上方的磨削磨具48的下表面48a的外周缘的位置。

125.在图11中,磨削磨轮44在时间0和时间t时位于前方位置e2,在时间t/2时位于后方位置e1。中心偏移计算部80根据cmos传感器60上的受光位置,计算前方位置e2处的外周缘的位置与后方位置e1处的外周缘的位置之间的距离f。

126.旋转中心38a与中心48c的偏移与距离f的一半对应,因此中心偏移计算部80通过计算f/2来计算偏移(偏移计算工序)。计算出的偏移显示在设置于磨削装置2的触摸面板等显示装置上(未图示)。

127.在旋转中心38a与中心48c的偏移不为零的情况下,作业者可以修正外周侧面48b的中心48c的位置。例如,在停止了磨削单元32的运转的状态下,通过利用锤子敲打磨削磨轮44的侧面,能够修正中心48c的位置。

128.另外,在使磨削磨轮44以规定的转速进行旋转的状态下,通过将修整部件按压于外周侧面48b,能够修正外周侧面48b的中心48c的位置。此外,上述实施方式的构造、方法等能够在不脱离本发明的目的的范围内适当变更来实施。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1