一种金矿氰化工艺的制作方法

1.本技术涉及金矿加工领域,更具体地说,它涉及一种金矿氰化工艺。

背景技术:

2.黄金是一种软质、呈金黄色、抗腐蚀的贵金属,黄金较为稀有,不仅可以作为储备货物,也可以作为通货货物,同时也是首饰业、电子业、现代通讯、航天航空领域的重要材料。

3.黄金一般是从金矿中提取得到,相关技术中一般采用氰化法提金,但是氰化法提金常存在浸金速率慢、“劫金”现象严重及氰化物对环境存在影响等缺点。

4.因此,如何提高金的浸出速率和产率的同时,尽量减少氰化物的用量,是一个有待解决的问题。

技术实现要素:

5.为了使金具有较快浸出速率的同时具有较高的浸出率,并能够减少氰化物的用量,本技术提供一种金矿氰化工艺。

6.本技术提供的一种金矿氰化工艺,采用如下的技术方案:一种金矿氰化工艺,包括如下步骤:s1、称取金精矿进行调浆处理,然后与助磨剂混合进行研磨,制得矿浆;s2、矿浆添加氰化物、助浸剂并持续通氧气进行氰化处理,得到的上清液置于贵液池中,沉淀物置于浸出槽中;s3、贵液池中添加锌粉、助剂进行置换,沉降后得到金泥和贫液;沉淀物经浸洗,得到硫精矿和滤液;s4、金泥依次经硝酸溶液、王水处理,然后经还原剂还原处理,得到金粉和废液;s5、废液经提金后处理,得到的金粉与s4中金粉混合,烘干后,制得金块。

7.通过采用上述技术方案,金精矿经调浆处理后,利用助磨剂较好的助磨效果,使得矿浆能够在短时间达到较小细度,缩短研磨时间,提高工业生产效率;然后配合氰化物和助浸剂,利用助浸剂的促渗效果,减小氰化物浓度的同时保证黄金的浸出,得到含金量较高的金泥,金泥在硝酸溶液、王水、还原剂处理后,得到产率较高的黄金。

8.优选的,所述s1中调浆处理具体步骤如下:金精矿依次添加水、石灰混合搅拌,得到的浆料浓度为40-50%。

9.通过采用上述技术方案,石灰、氰化剂相配合,在碱浸条件下,促进氰化反应的进行,从而进一步提高金的浸出率和浸出效率。

10.优选的,所述s1中助磨剂采用如下方法制备而成:称取氮化碳热熔后均匀喷涂至二氧化硅颗粒表面,氮化碳与二氧化硅颗粒的质量比为0.1-0.25:1,然后均匀喷涂氧化锌晶须,二氧化硅颗粒与氧化锌晶须质量比为1:0.05-0.15,冷却后制得成品。

11.通过采用上述技术方案,氮化碳、二氧化硅颗粒、氧化锌晶须相配合,利用氮化碳热熔后的粘度促使氧化锌晶须粘附在二氧化硅颗粒表面,利用氧化锌晶须的刺状结构便于插层至氮化碳的层状结构中;冷却后,利用氧化锌晶须的刺状结构配合热熔后冷却氮化碳的粗糙表面,以及二氧化硅颗粒的不规则形状,当助磨剂与金精矿接触后,便于破坏矿石表面膜层结构,从而促进金精矿快速被研磨至细小颗粒,在较短时间研磨至较小颗粒度,不仅能够提高金的浸出速率和浸出率,而且能够减小氰化物的用量。

12.优选的,所述氧化锌晶须采用如下方法制备而成:称取四针状氧化锌晶须置于柠檬酸溶液中浸泡,然后取出四针状氧化锌晶须,经干燥,制得成品。

13.通过采用上述技术方案,四针状氧化锌晶须、柠檬酸溶液相配合,利用四针状氧化锌晶须的四方针刺状结构,配合晶须负载的柠檬酸;在研磨过程中,较长晶须便于渗入矿浆中固体颗粒料表面产生深度划缝,从而提高矿浆中固体颗粒料表面划缝数量,提高研磨后固体颗粒料与氧气的接触面积以及氧气的负载率,同时也能够使柠檬酸部分附着在研磨后固体颗粒料的划缝中。

14.当矿浆进行氰化时,在外界氧气的注入下配合矿浆中固体颗粒料在液体料中的氧气,进一步促进氰化反应的进行,并且划缝中的柠檬酸配合助浸剂,也能够进一步促进氰化反应的进行,使氰化剂快速与固体颗粒料中的金接触;在减小氰化剂用量的基础上,提高金的浸出速率和浸出率,从而提高企业的生产效益。

15.优选的,所述s2中助浸剂为双氧水。

16.通过采用上述技术方案,双氧水与外通氧气相配合,利用双氧水在液体料中分解释放氧气的作用配合外界环境通入的氧气,提高氰化矿浆中溶解氧的含量,较高的有效溶解氧含量不仅使矿浆较为均匀的分散,增加氰化物与金的接触;并且配合矿浆中固体料的划缝结构,进一步提高溶解氧与矿浆中固体颗粒料的接触面积,从而进一步促进氰化物与金的有效接触,提高金的浸出速率和浸出率;同时较高的有效活性氧含量能够对矿浆中杂质产生鳌合作用;使氰化提金工艺具有较小氰化剂用量的条件下,金的浸出率和浸出效率仍然较高的优点。

17.优选的,所述s3中助剂为醋酸铅。

18.通过采用上述技术方案,醋酸铅、石灰相配合,能够尽量避免锌粉表面附着氢氧化锌和氰化锌,从而保证金的置换反应,使金具有较好的浸出效率和浸出率。

19.优选的,所述s5中提金后处理具体步骤如下:废液中添加活性炭,搅拌吸金后制得吸金活性炭;然后将吸金活性炭进行升温脱金处理,得到金粉。

20.通过采用上述技术方案,废液中容易残留有金,则采用活性炭对金进行吸附,使得废液中残留的金被提取,从而进一步提高金的产率。

21.优选的,所述活性炭采用如下方法制备而成:称取多开孔活性炭置于聚乙烯醇水溶液中分散,然后添加乙基纤维素,分散均匀后,经干燥,制得成品。

22.通过采用上述技术方案,多开孔活性炭、聚乙烯醇水溶液、乙基纤维素相配合,利用聚乙烯醇水溶液较好的流动渗透作用,便于进入多开孔活性炭内部孔隙结构中,然后乙

基纤维素进入多开孔活性炭内部的孔隙结构中,利用聚乙烯醇水溶液较好的粘性,便于乙基纤维素颗粒稳定的附着在开孔活性炭内部孔隙结构中;利用活性炭表面的羟基、羧基,使金能够被快速吸附在活性炭表面,然后配合活性炭内部孔隙结构中聚乙烯醇的羟基,使金能够逐渐进入活性炭孔隙内部,实现活性炭对金的负载,从而便于活性炭负载较高含量的金,提高废液中金的提取率和提取效率。

23.优选的,所述多开孔活性炭粒径为2-6mm,乙基纤维素粒径为200-400目。

24.通过采用上述技术方案,较大粒径的多开孔活性炭便于负载较小粒径的乙基纤维素,并且便于活性炭负载较高含量的金,从而提高废液中金的浸出率和浸出效率,使金精矿中金具有较高的浸出率和浸出效率。

25.优选的,所述升温脱金处理步骤如下:将吸金活性炭升温至250-270℃静置10-30min,然后置于无水乙醇中浸泡分散,过滤。

26.通过采用上述技术方案,使提金工艺节能、简便,并且活性炭可循环使用;一般载金活性炭的提金处理,是通过高温熔融,达到金的熔点后,使金流出,并且为促进活性炭孔隙内部负载的金全部流出,需要较长时间熔融,耗能较大。

27.吸金活性炭升温至250-270℃并配合无水乙醇的浸泡,首先载金活性炭内部的聚乙烯醇在250-270℃条件下逐渐热解,热解后产生二氧化碳和水,便于使乙基纤维素和金脱离活性炭孔隙内壁的束缚,金附着在乙基纤维素表面,在无水乙醇中浸泡后,乙基纤维素溶于无水乙醇,容易使乙基纤维素携带金脱离活性炭孔隙,并且金在乙基纤维素溶液中沉降,使得金被提取,从而使提金工艺简便、节能。

28.综上所述,本技术具有以下有益效果:1、金精矿经调浆处理后,利用助磨剂较好的助磨效果,使得矿浆能够在短时间达到较小细度,缩短研磨时间,提高工业生产效率;然后配合氰化物和助浸剂,利用助浸剂的促渗效果,减小氰化物浓度的同时保证黄金的浸出,得到含金量较高的金泥,金泥在硝酸溶液、王水、还原剂处理后,得到产率较高的黄金。

29.2、氮化碳、二氧化硅颗粒、氧化锌晶须相配合,利用氧化锌晶须的刺状结构配合热熔后冷却氮化碳的粗糙表面,以及二氧化硅颗粒的不规则形状,当助磨剂与金精矿接触后,便于破坏矿石表面膜层结构,从而促进金精矿快速被研磨至细小颗粒,较短时间研磨至较小颗粒度,不仅能够提高金的浸出速率和浸出率,而且能够减小氰化物的用量。

30.3、多开孔活性炭、聚乙烯醇水溶液、乙基纤维素相配合,利用聚乙烯醇水溶液较好的流动渗透作用,便于进入多开孔活性炭内部孔隙结构中,然后乙基纤维素进入多开孔活性炭内部的孔隙结构中,利用聚乙烯醇水溶液较好的粘性,便于乙基纤维素颗粒稳定的附着在开孔活性炭内部孔隙结构中;利用活性炭表面的羟基、羧基,使金能够被快速吸附在活性炭表面,然后配合活性炭内部孔隙结构中聚乙烯醇的羟基,使金能够逐渐进入活性炭孔隙内部,实现活性炭对金的负载,从而便于活性炭负载较高含量的金,提高废液中金的提取率和提取效率。

31.4、多开孔活性炭、聚乙烯醇水溶液、乙基纤维素相配合,利用聚乙烯醇溶液在多开孔活性炭内部形成的交联网络配合乙基纤维素的填充支撑效果,使活性炭具有较高孔隙率的条件下仍具有较高的强度,从而保证活性炭吸金过程中的使用性能。

具体实施方式

32.以下结合实施例对本技术作进一步详细说明。

33.氧化锌晶须的制备例制备例1:氧化锌晶须采用如下方法制备而成:称取四针状氧化锌晶须置于柠檬酸溶液中浸泡,四针状氧化锌晶须中心直径1μm,针状体根部直径10μm,针状体长度为150μm,柠檬酸溶液为质量分数30%的柠檬酸水溶液,然后取出四针状氧化锌晶须,经干燥,制得成品。

34.助磨剂的制备例制备例2:助磨剂采用如下方法制备而成:称取0.2kg氮化碳加热至750℃完全热熔后均匀喷涂至1kg二氧化硅颗粒表面,二氧化硅颗粒粒径为2mm,然后均匀喷涂0.1kg制备例1制备的氧化锌晶须,冷却后制得成品。

35.制备例3:助磨剂采用如下方法制备而成:称取0.1kg氮化碳加热至750℃完全热熔后均匀喷涂至1kg二氧化硅颗粒表面,二氧化硅颗粒粒径为2mm,然后均匀喷涂0.05kg制备例1制备的氧化锌晶须,冷却后制得成品。

36.制备例4:助磨剂采用如下方法制备而成:称取0.25kg氮化碳加热至750℃完全热熔后均匀喷涂至1kg二氧化硅颗粒表面,二氧化硅颗粒粒径为2mm,然后均匀喷涂0.15kg制备例1制备的氧化锌晶须,冷却后制得成品。

37.活性炭的制备例制备例5:活性炭采用如下方法制备而成:称取1kg多开孔活性炭置于10kg聚乙烯醇水溶液中,在温度50℃、频率20khz条件下超声分散10min,多开孔活性炭粒径为4mm,多开孔活性炭孔隙率为80%,微孔小于2nm的占20%,中空2-100nm占50%,大孔100-10000nm占30%,聚乙烯醇水溶液为质量分数5%的聚乙烯醇水溶液;然后添加0.2kg乙基纤维素,在20khz条件下继续分散10min,乙基纤维素粒径为300目,分散均匀后,经干燥,制得成品。

38.制备例6:本制备例与制备例5的不同之处在于:多开孔活性炭粒径为2mm,乙基纤维素粒径为400目。

39.制备例7:本制备例与制备例5的不同之处在于:多开孔活性炭粒径为6mm,乙基纤维素粒径为200目。实施例

40.实施例1:一种金矿氰化工艺:s1、称取金精矿与水、石灰混合搅拌,进行调浆处理,制得浆料,浆料浓度为45%,每吨水中石灰质量为0.6kg;然后与制备例2制备的助磨剂混合一同置于球磨机中进行球磨,过400目筛,制得矿浆,矿浆浓度为20%;s2、矿浆经水力漩流器打入单层浓密机,并添加氰化物、助浸剂同时持续通氧气进行氰化处理24h,每吨金精矿中添加6kg氰化物,每吨金精矿中添加0.5kg助浸剂,氰化物为氰化钠溶液,氰化钠溶液为浓度0.04%的氰化钠水溶液,助浸剂为双氧水,得到的上清液置于贵液池中,沉淀物置于浸出槽中;s3、贵液池中添加锌粉、助剂进行置换处理,贵液池中每立方上清液添加0.05kg锌粉、0.002kg助剂,锌粉粒径为100目,助剂为醋酸铅,沉降后得到金泥和贫液;浸出槽中沉淀

物经三层浓密机进行洗涤处理,然后分离出上清液和沉淀物,再次将浸出槽中沉淀物置于三层浓密机中进行洗涤处理,得到的沉淀物经压滤机压滤,最后得到硫精矿和滤液;三层浓密机洗涤处理得到的上清液可以贫液一同作为循环洗涤的原料液,实现循环处理;s4、称取30kg质量分数98%的浓硝酸与70kg水混合搅拌均匀,制得硝酸溶液;1吨金泥首先与1吨硝酸溶液混合搅拌,然后过滤出滤液,取固体添加王水,1吨金泥添加1吨王水,混合搅拌60min;最后添加150kg还原剂,在80r/min的转速下搅拌10min,还原剂为无水亚硫酸钠,然后静置5h,过滤得到金粉和废液;s5、废液中添加制备例5制备的活性炭,1吨废液中添加1kg活性炭,活性炭在80r/min的转速下搅拌吸金,制得吸金活性炭;然后将吸金活性炭升温至265℃静置25min,然后置于质量分数99%的无水乙醇中浸泡,浸泡的同时在20khz条件下超声分散,最后经过滤,得到金粉,得到的金粉与s4中金粉混合,烘干后,制得金块。

41.实施例2:本实施例与实施例1的不同之处在于:s1、称取金精矿与水、石灰混合搅拌,进行调浆处理,制得浆料,浆料浓度为40%,每吨水中石灰质量为0.6kg;然后与制备例3制备的助磨剂混合一同置于球磨机中进行球磨,过400目筛,制得矿浆,矿浆浓度为18%;s5、废液中添加制备例6制备的活性炭,1吨废液中添加1kg活性炭,活性炭在80r/min的转速下搅拌吸金,制得吸金活性炭;然后将吸金活性炭升温至250℃静置30min,然后置于质量分数99%的无水乙醇中浸泡,浸泡的同时在20khz条件下超声分散,最后经过滤,得到金粉,得到的金粉与s4中金粉混合,烘干后,制得金块。

42.实施例3:本实施例与实施例1的不同之处在于:s1、称取金精矿与水、石灰混合搅拌,进行调浆处理,制得浆料,浆料浓度为50%,每吨水中石灰质量为0.6kg;然后与制备例4制备的助磨剂混合一同置于球磨机中进行球磨,过400目筛,制得矿浆,矿浆浓度为25%;s5、废液中添加制备例7制备的活性炭,1吨废液中添加1kg活性炭,活性炭在80r/min的转速下搅拌吸金,制得吸金活性炭;然后将吸金活性炭升温至270℃静置10min,然后置于质量分数99%的无水乙醇中浸泡,浸泡的同时在20khz条件下超声分散,最后经过滤,得到金粉,得到的金粉与s4中金粉混合,烘干后,制得金块。

43.实施例4:本实施例与实施例1的不同之处在于:助磨剂为二氧化硅颗粒,二氧化硅颗粒粒径为2mm。

44.实施例5:本实施例与实施例1的不同之处在于:助磨剂原料中以同等质量的聚乙烯醇水溶液替换氮化碳,聚乙烯醇水溶液为质量分数5%的聚乙烯醇水溶液。

45.实施例6:本实施例与实施例1的不同之处在于:助磨剂原料中未添加氧化锌晶须。

46.实施例7:本实施例与实施例1的不同之处在于:助磨剂原料中氧化锌晶须制备过程中,未经柠檬酸溶液浸泡处理。

47.实施例8:本实施例与实施例1的不同之处在于:活性炭制备过程中,称取多开孔活性炭,经干燥,制得成品。

48.实施例9:本实施例与实施例1的不同之处在于:

活性炭制备过程中,原料中未添加乙基纤维素。

49.实施例10:本实施例与实施例1的不同之处在于:活性炭制备过程中,称取1kg多开孔活性炭置于10kg质量分数0.2%的乙基纤维素乙醇溶液中,频率20khz条件下超声分散10min,多开孔活性炭粒径为4mm,多开孔活性炭孔隙率为80%,微孔小于2nm的占20%,中空2-100nm占50%,大孔100-10000nm占30%,分散均匀后,经干燥,制得成品。

50.实施例11:本实施例与实施例1的不同之处在于:s2、矿浆经水力漩流器打入单层浓密机,并添加氰化物、助浸剂同时持续通氧气进行氰化处理36h。

51.实施例12:本实施例与实施例1的不同之处在于:s2、矿浆经水力漩流器打入单层浓密机,并添加氰化物、助浸剂同时持续通氧气进行氰化处理24h,每吨金精矿中添加8kg氰化物,每吨金精矿中添加0.5kg助浸剂,氰化物为氰化钠,助浸剂为双氧水,得到的上清液置于贵液池中,沉淀物置于浸出槽中。

52.对比例对比例1:本对比例与实施例1的不同之处在于:s1中未添加助磨剂。

53.对比例2:本对比例与实施例1的不同之处在于:s2中未添加助浸剂。

54.对比例3:本对比例与实施例1的不同之处在于:s3中未添加助剂。

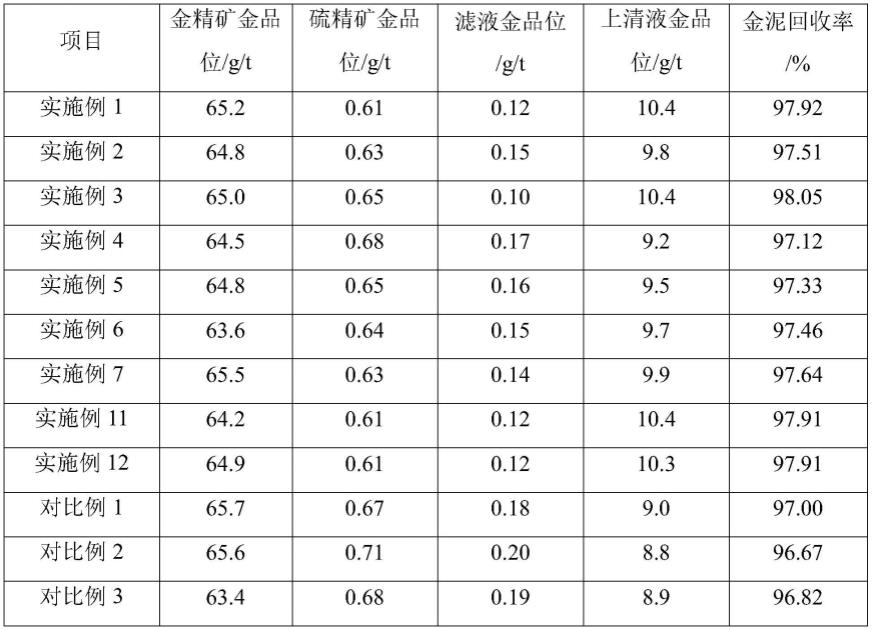

55.性能检测试验1、金泥回收率检测分别采用实施例1-7、11-12以及对比例1-3的制备方法提金,检测并记录金精矿的金品位,硫精矿的金品位,滤液的金品位,贵液池中上清液的金品位,计算金泥回收率=浸出率

×

洗涤率

×

100%;浸出率=1-硫精矿品位/金精矿品位

×

100%;洗涤率=1-滤液品位/贵液品位

×

100%。

56.表1性能测试表

2、金块纯度检测分别采用实施例1-3的制备方法提金,采用黄金块纯度仪检测成品金块的纯度。

57.3、金收率检测分别采用实施例1-3、8-10的制备方法提金,检测并记录金泥中含金量,金泥中金质量=金泥中含金量

×

金泥质量,然后称量成品金块的重量,记录数据。

58.表2性能测试表表2性能测试表结合实施例1-3并结合表1和表2可以看出,提取的金泥具有较高的回收率,并且成品金块具有较高的纯度,同时金泥中的金提取出制成金块的过程中具有较小的损失,从而使金具有较快浸出速率的同时具有较高的浸出率。

59.结合实施例1和实施例4-7并结合表1可以看出,实施例4助磨剂为二氧化硅颗粒、实施例5助磨剂原料中以同等质量的聚乙烯醇水溶液替换氮化碳,实施例6助磨剂原料中未添加氧化锌晶须,相比于实施例1,实施例4、5、6氰化工艺提金的金回收率小于实施例1;说

明二氧化硅颗粒、聚乙烯醇水溶液、氧化锌晶须相配,利用氧化锌晶须的刺状结构配合热熔后冷却氮化碳的粗糙表面,以及二氧化硅颗粒的不规则形状,当助磨剂与金精矿接触后,便于破坏矿石表面膜层结构,从而促进金精矿快速被研磨至细小颗粒,较短时间研磨至较小颗粒度,不仅能够提高金的浸出速率和浸出率,而且能够减小氰化物的用量。

60.实施例7助磨剂原料中氧化锌晶须制备过程中,未经柠檬酸溶液浸泡处理,相比于实施例1,实施例7氰化工艺提金的金回收率小于实施例1;说明四针状氧化锌晶须、柠檬酸溶液相配合,在研磨过程中,较长晶须便于渗入矿浆中固体颗粒料表面产生深度划缝,从而提高矿浆中固体颗粒料表面划缝数量,提高研磨后固体颗粒料与氧气的接触面积以及氧气负载率,同时也能够使柠檬酸部分附着在研磨后固体颗粒料的划缝中;在氰化时,外界氧气配合矿浆中存在的氧气,进一步促进氰化反应,并且划缝中的柠檬酸配合助浸剂,也能够进一步促进氰化反应,使氰化剂快速与固体颗粒料中的金接触;在减小氰化剂用量的基础上,提高金的浸出速率和浸出率,从而提高企业的生产效益。

61.结合实施例1和实施例8-10并结合表2可以看出,实施例8活性炭仅为多开孔活性炭,实施例9活性炭制备过程中,原料中未添加乙基纤维素,实施例10活性炭制备过程中,开孔活性炭经乙基纤维素乙醇溶液处理,并且不添加乙基纤维素,相比于实施例1,实施例8、9、10氰化工艺提金的金块质量小于实施例1;说明多开孔活性炭、聚乙烯醇水溶液、乙基纤维素相配合,利用聚乙烯醇水溶液在多开孔活性炭内部形成网络连接架桥,乙基纤维素作为架桥支撑;利用活性炭表面的羟基、羧基,使金能够被快速吸附在活性炭表面,然后配合活性炭内部孔隙结构中聚乙烯醇的羟基,使金能够逐渐进入活性炭孔隙内部,实现活性炭对金的负载,从而便于活性炭负载较高含量的金,提高废液中金的提取率和提取效率;而单一负载乙基纤维素乙醇溶液,虽然能够保证活性炭孔隙中金的脱离,但是容易影响活性炭孔隙对金的吸引、吸附。

62.结合实施例1和实施例11-12并结合表1可以看出,实施例11氰化处理时长为36h,实施例12氰化剂用量为8kg,相比于实施例1,实施例11、12氰化工艺提金的金回收率与实施例1极为接近;说明本技术在较短的氰化时间、较少的氰化剂用量条件下,依然能够得到较高的金回收率,提高了企业的经济效益;并且氰化剂用量的减少,也减少了污染,有利于可持续发展。

63.结合实施例1和对比例1-3并结合表1可以看出,对比例1氰化工艺中未添加助磨剂,对比例2氰化工艺中未添加助浸剂,对比例3氰化工艺中未添加助剂,相比于实施例1,对比例1、2、3氰化工艺提金的金回收率小于实施例1;说明助磨剂能够促进矿料中固体颗粒表面产生划缝,从而促进氰化剂均匀接触,提高氰化效率;同时助剂能够防止锌粉沉淀,提高置换效率,从而使成品金具有较高的产率。

64.本具体实施例仅仅是对本技术的解释,其并不是对本技术的限制,本领域技术人员在阅读完本说明书后可以根据需要对本实施例做出没有创造性贡献的修改,但只要在本技术的权利要求范围内都受到专利法的保护。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1