一种工业钒渣钠化焙烧水浸液制备高纯硫酸氧钒溶液的方法与流程

1.本发明涉及湿法冶金分离提取钒技术领域,一种工业钒渣钠化焙烧水浸液制备高纯硫酸氧钒溶液的方法。

背景技术:

2.近年来,大规模储能技术逐渐成为可再生能源开发利用的重点。全钒液流电池储能技术由于其具有储能规模大、安全性高、循环寿命长、环境友好等优点,成为规模储能的首选技术之一。全钒氧化还原液流电池除具有上述特点外,因其使用了同一种金属离子(钒),从而避免了电解液交叉污染的致命问题,理论上具有无限使用寿命,整体产业已经进入市场化初期阶段。随着大规模可再生能源应用和电力体制改革的深入,全钒液流电池将成为具有广泛应用前景的大规模储能系统。

3.电解液作为全钒液流电池的一个重要部分,不仅决定了电池的储能容量,还直接影响储能系统的性能及成本。硫酸氧钒是钒电池电化学反应的活性物质,其性能好坏直接影响到钒电池的性能。因此,如何制备高纯硫酸氧钒溶液对全钒液流电池具有重要意义。目前制备硫酸氧钒溶液主要以高纯五氧化二钒为原料,采用化学还原的方法。由于该方法原料价格过高,造成硫酸氧钒溶液制备的成本过高。本发明期望以价格低廉的工业钒渣钠化焙烧水浸液为原料,开发一种流程短、生产成本低的高纯硫酸氧钒溶液的制备方法。

技术实现要素:

4.本发明的目的在于提供了一种工业钒渣钠化焙烧水浸液制备高纯硫酸氧钒溶液的方法,具体是添加脱硅剂除去浸出液中硅,然后添加还原剂将溶液中cr(vi)选择性还原至cr(iii),选择合适的萃取体系选择性萃取钒,实现钒铬分离。负载钒有机相经洗涤、反萃可得到高纯硫酸氧钒溶液,萃余液经沉淀、煅烧可得到三氧化二铬。

5.为实现上述目的,本发明提供了如下方案:

6.本发明提供了一种工业钒渣钠化焙烧水浸液制备高纯硫酸氧钒溶液的方法,包括以下步骤:

7.(1)向工业钒渣钠化焙烧水浸液中添加脱硅剂,去除工业钒渣钠化焙烧水浸液中的硅,过滤获得浸出液;

8.(2)向步骤(1)获得的浸出液中添加还原剂,将浸出液中的cr(vi)选择性还原至cr(iii),获得含cr(iii)的溶液;

9.(3)用季铵盐、中等碳链醇、油相以及naoh和nacl的混合水溶液制备微乳液;

10.(4)将步骤(3)获得的微乳液与步骤(2)获得的含cr(iii)的溶液按照一定体积比混合后,震荡一定时间进行萃取,静置分层,上相为微乳相,下相为水相,将微乳相和水相分离;

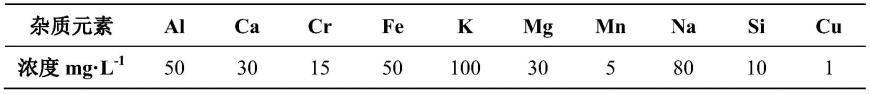

11.(5)将步骤(4)获得的负载钒有机相(上层微乳相)进行洗涤、还原反萃,制备高纯硫酸氧钒溶液,其中钒的收率在90%以上,高纯硫酸氧钒溶液中钒浓度≥1.5m,各杂质浓度

低于表1的浓度;

12.表1 gb/t 37204—2018一级品杂质浓度要求

[0013][0014]

(6)将步骤(4)获得的下层水相调节其ph值进行碱性沉淀,经洗涤、煅烧,制备三氧化二铬;

[0015]

(7)将步骤(5)还原反萃后获得的有机相(微乳相)经中和洗涤、naoh和nacl的混合水溶液复原后,替代下一次反应的步骤(4)中的微乳液,进行循环使用,用于萃取。

[0016]

基于以上技术方案,优选地,步骤(1)中,工业钒渣钠化焙烧水浸液中钒的浓度为20~40g

·

l-1

。

[0017]

基于以上技术方案,优选地,步骤(1)中,调节工业钒渣钠化焙烧水浸液ph=8~11后添加脱硅剂,所述脱硅剂为硫酸铝,al:si=0.8~2:1(按脱硅剂中的si与工业钒渣钠化焙烧水浸液中al摩尔比),脱硅温度为60~90℃,搅拌时间为1~2h。

[0018]

基于以上技术方案,优选地,步骤(2)中,调节浸出液ph至3~6后添加还原剂,所述还原剂为亚硫酸钠、亚硫酸氢钠、焦亚硫酸钠、亚硫酸中的至少一种,s:cr=1~2:1(按还原剂中的s与溶液中cr摩尔比计算),还原温度为45~70℃,搅拌时间为20~60min。

[0019]

基于以上技术方案,优选地,步骤(1)和步骤(2)中,所述调节ph值使用的试剂为硫酸溶液,所述硫酸溶液的浓度为4~16m。

[0020]

基于以上技术方案,优选地,步骤(3)中,用季铵盐、中等碳链醇、油相以及naoh和nacl的混合水溶液混合震荡,静置分层,上相即为微乳液。

[0021]

基于以上技术方案,优选地,步骤(3)中,所述季铵盐为三辛基甲基氯化铵、三壬基甲基氯化铵、三-十烷基甲基氯化铵中的一种,其在微乳液中的质量浓度(质量分数)为1%~35%;所述中等碳链醇为正丁醇、异戊醇、正己醇、正庚醇、正辛醇中的一种,其在微乳液中的质量浓度(质量分数)为5~35%;所述油相为煤油、正庚烷中的一种,其在微乳液中的质量浓度(质量分数)为20%~93%;所述naoh和nacl的混合水溶液中naoh和nacl的浓度均为0.1~2.0m,其在微乳液中的质量浓度(质量分数)为1%~10%。

[0022]

基于以上技术方案,优选地,步骤(4)中,所述微乳液与含cr(iii)的溶液的体积比o/a为1:1~10,震荡时间为1~10min。

[0023]

基于以上技术方案,优选地,步骤(5)中,所述洗涤过程,洗涤液为去离子水,负载钒有机相(上层微乳相)与洗涤液的洗涤相比o/a=1:1~2,洗涤时间1~2min;所述反萃过程,反萃剂为草酸(h2c2o4),洗涤后的负载钒有机相(上层微乳相)中钒v:h2c2o4=2~3:1(摩尔比),反萃溶液是将反萃剂添加到硫酸溶液中配置而成,硫酸溶液的浓度为4~6m,洗涤后的负载钒有机相(上层微乳相)与反萃溶液的反萃相比o/a=1~6:1,反萃时间为1~2h。

[0024]

基于以上技术方案,优选地,步骤(6)中,所述调节ph值的溶液为1~6m的naoh溶液,调节溶液ph至8~9;所述洗涤过程,洗涤液为去离子水,按沉淀与去离子水的质量比为1~2:1进行洗涤;所述煅烧过程,煅烧温度为800~1100℃,煅烧时间为2~3h。

[0025]

基于以上技术方案,优选地,步骤(7)中,所述中和洗涤的溶液为1-6m的naoh溶液,有机相(微乳相)与1-6m的naoh溶液的洗涤相比o/a=1:1~2,洗涤时间1~2min;所述naoh

和nacl的混合水溶液中naoh和nacl的浓度均为0.1~2.0m,中和洗涤后的有机相(微乳相)与naoh和nacl的混合水溶液的复原相比o/a=1:1~2,复原时间5~10min。

[0026]

本发明与现有技术相比具有以下优点:

[0027]

1.现行以工业钒渣钠化焙烧水浸液为原料制备硫酸氧钒溶液,首先将其制备成高纯五氧化二钒,然后再溶解还原制备硫酸氧钒溶液。在制备高纯五氧化二钒的过程中,钒、铬分离是难点,需要通过多级除杂才能去除铬。而本发明通过微乳液萃取一步实现钒、铬的分离,并且同步实现与其它杂质元素的分离。通过还原反萃,可直接制备得到硫酸氧钒溶液。最终,实现了钒的高效分离和富集。

[0028]

2.微乳液属于稳定的热力学体系,在萃取的过程中不易产生第三相和乳化现象,减少有机相的损失;萃取之后,两相分相容易且快速,有利于提高实际生产效率。

[0029]

3.微乳液萃取相比传统的溶剂萃取,由于微乳液内部分散着无数的纳米级水球,比表面积明显增大,其反应速度更快,对于实际工业生产,提高了生产效率;同时,分散的纳米水球也增大了微乳液的萃取饱和容量,相同质量的有机相,相比传统的溶剂萃取微乳液可以萃取更多的钒元素。

[0030]

4.本发明制备硫酸氧钒溶液的流程短、成本低、效率高,且在得到高纯硫酸氧钒溶液的同时,还可以得到三氧化二铬。

具体实施方式

[0031]

下述非限定性实施例可以使本领域的普通技术人员更全面地理解本发明,但不以任何方式限制本发明。

[0032]

实施例1

[0033]

1.以攀钢钒厂钒渣钠化焙烧水浸液为原料,其中钒浓度为35g

·

l-1

,用16m的硫酸溶液将其ph调节至9,向其按al:si=1:1(摩尔比)添加硫酸铝,脱硅温度70℃,搅拌时间2h,静置冷却过滤。

[0034]

2.用16m的硫酸溶液将步骤1获取的浸出液ph调节至3,按s:cr=1.67:1添加亚硫酸钠,还原温度50℃,搅拌时间30min,将溶液中的cr(vi)选择性还原至cr(iii);

[0035]

3.将三辛基甲基氯化铵、异戊醇、煤油以及naoh和nacl的混合水溶液混合震荡5min,静置分层,上相即为微乳液。其中各组分在微乳液中的浓度:

[0036]

三辛基甲基氯化铵的浓度为:35%(w/w)

[0037]

异戊醇的浓度为:25%(w/w)

[0038]

煤油的浓度为:30%(w/w)

[0039]

naoh和nacl的混合水溶液:10%(w/w)

[0040]

其中naoh和nacl的混合水溶液中naoh的浓度为:0.1m,nacl的浓度为:0.1m。

[0041]

4.将步骤3中的微乳液与步骤2中得到的溶液按照体积比o/a=1:1混合后,震荡5min进行萃取,静置分层,上相为负载微乳相,下相为水相,将微乳相和水相分离。

[0042]

5.取步骤4负载钒有机相(负载微乳相)按洗涤相比o/a=1:1洗涤,洗涤时间2min;按v:h2c2o4=2.1:1添加h2c2o4于6m的硫酸溶液,将该溶液与洗涤后的有机相按反萃相比o/a=3:1混合震荡,反萃时间1h,从而获取满足gb/t 37204—2018一级品要求的高纯硫酸氧钒溶液,钒直收率98.26%;其中获取的硫酸氧钒溶液中钒的浓度为1.9m,各杂质浓度如表2所

示;

[0043]

表2硫酸氧钒溶液杂质浓度

[0044][0045]

6.用浓度4m的naoh溶液调节步骤3下层水相ph至8.5,过滤后的沉淀按沉淀与去离子水质量比1:1洗涤,经干燥后在800℃下煅烧2h。可以获取纯度为98.84wt%的三氧化二铬,铬的直收率为96.06%。

[0046]

7.取步骤5还原反萃后的有机相(微乳相)经中和洗涤后进行复原,其中洗涤溶液为4m的naoh溶液,洗涤相比o/a=1:1,洗涤时间2min;微乳复原选择0.1m naoh和0.1m nacl的混合水溶液,其中复型相比o/a=1:1,复型时间5min。复型后的微乳液重新用于萃取,萃取率为99.13%。

[0047]

实施例2

[0048]

1.以攀钢钒厂钒渣钠化焙烧水浸液为原料,其中钒浓度为30g

·

l-1

,用16m的硫酸溶液将其ph调节至9,向其按al:si=1:1(摩尔比)添加硫酸铝,脱硅温度70℃,搅拌时间2h,静置冷却过滤。

[0049]

2.用16m的硫酸溶液将步骤1获取的浸出液ph调节至4,按s:cr=1.65:1添加亚硫酸钠,还原温度50℃,搅拌时间30min,将溶液中的cr(vi)选择性还原至cr(iii);

[0050]

3.将三壬基甲基氯化铵、正丁醇、煤油以及naoh和nacl的混合水溶液混合震荡5min,静置分层,上相即为微乳液。其中各组分在微乳液中的浓度:

[0051]

三壬基甲基氯化铵的浓度为:35%(w/w)

[0052]

正丁醇的浓度为:20%(w/w)

[0053]

煤油的浓度为:35%(w/w)

[0054]

naoh和nacl的混合水溶液:10%(w/w)

[0055]

其中naoh和nacl的混合水溶液中naoh的浓度为:0.1m,nacl的浓度为:0.1m。

[0056]

将三壬基甲基氯化铵、正丁醇、煤油及其naoh和nacl的混合水溶液混合震荡5min,静置分层,上相即为微乳液。其中各组分在微乳液中浓度:

[0057]

4.将步骤3中的微乳液与步骤2中得到的溶液按照体积比o/a=1:1混合后,震荡5min进行萃取,静置分层,上相为负载微乳相,下相为水相,将微乳相和水相分离。

[0058]

5.取步骤4负载钒有机相(负载微乳相)按洗涤相比o/a=1:1洗涤,洗涤时间2min;按v:h2c2o4=2.1:1添加h2c2o4于6m的硫酸溶液,将该溶液与洗涤后的有机相按反萃相比o/a=3:1混合震荡,反萃时间1h,从而获取满足gb/t 37204—2018一级品要求的高纯硫酸氧钒溶液,钒直收率98.27%;其中获取的硫酸氧钒溶液中钒的浓度为1.7m,各杂质浓度如表3所示;

[0059]

表3硫酸氧钒溶液杂质浓度

[0060][0061]

6.用浓度4m的naoh溶液调节步骤3下层水相ph至8.5,过滤后的沉淀按沉淀与去离

子水质量比1:1洗涤,经干燥后在800℃下煅烧2h。可以获取纯度为98.85wt%的三氧化二铬,铬的直收率为96.07%。

[0062]

7.取步骤5还原反萃后的有机相(微乳相)经中和洗涤后进行复原,其中洗涤溶液为4m的naoh溶液,洗涤相比o/a=1:1,洗涤时间2min;微乳复原选择0.1m naoh和0.1m nacl的混合水溶液,其中复型相比o/a=1:1,复型时间5min。复型后的微乳液重新用于萃取,萃取率为99.11%。

[0063]

实施例3

[0064]

1.以攀钢钒厂钒渣钠化焙烧水浸液为原料,其中钒浓度为25g

·

l-1

,用16m的硫酸溶液将其ph调节至9,向其按al:si=1:1(摩尔比)添加硫酸铝,脱硅温度70℃,搅拌时间2h,静置冷却过滤。

[0065]

2.用16m的硫酸溶液将步骤1获取的浸出液ph调节至3,按s:cr=1.65:1添加亚硫酸钠,还原温度50℃,搅拌时间30min,将溶液中的cr(vi)选择性还原至cr(iii);

[0066]

3.将三辛基甲基氯化铵、异戊醇、煤油以及naoh和nacl的混合水溶液混合震荡5min,静置分层,上相即为微乳液。其中各组分在微乳液中的浓度:

[0067]

三辛基甲基氯化铵的浓度为:30%(w/w)

[0068]

异戊醇的浓度为:25%(w/w)

[0069]

煤油的浓度为:37%(w/w)

[0070]

naoh和nacl的混合水溶液:8%(w/w)

[0071]

其中naoh和nacl的混合水溶液中naoh的浓度为:0.1m,nacl的浓度为:0.1m。

[0072]

4.将步骤3中的微乳液与步骤2中得到的溶液按照体积比o/a=1:1混合后,震荡5min进行萃取,静置分层,上相为负载微乳相,下相为水相,将微乳相和水相分离。

[0073]

5.取步骤4负载钒有机相(负载微乳相)按洗涤相比o/a=1:1洗涤,洗涤时间2min;按v:h2c2o4=2.1:1添加h2c2o4于5m的硫酸溶液,将该溶液与洗涤后的有机相按反萃相比o/a=4:1混合震荡,反萃时间1h,从而获取满足gb/t 37204—2018一级品要求的高纯硫酸氧钒溶液,钒直收率98.25%;其中获取的硫酸氧钒溶液中钒的浓度为1.9m,各杂质浓度如表4所示;

[0074]

表4硫酸氧钒溶液杂质浓度

[0075][0076]

6.用浓度4m的naoh溶液调节步骤3下层水相ph至8.5,过滤后的沉淀按沉淀与去离子水质量比1:1洗涤,经干燥后在800℃下煅烧2h。可以获取纯度为98.83wt%的三氧化二铬,铬的直收率为96.05%。

[0077]

7.取步骤5还原反萃后的有机相(微乳相)经中和洗涤后进行复原,其中洗涤溶液为4m的naoh溶液,洗涤相比o/a=1:1,洗涤时间2min;微乳复原选择0.1m naoh和0.1m nacl的混合水溶液,其中复型相比o/a=1:1,复型时间5min。复型后的微乳液重新用于萃取,萃取率为99.12%。

[0078]

对于任何熟悉本领域的技术人员而言,在不脱离本发明技术方案范围情况下,都可利用上述揭示的技术内容对本发明技术方案作出许多可能的变动和修饰,或修改为等同

变化的等效实施例。因此,凡是未脱离本发明技术方案的内容,依据本发明的技术实质对以上实施例所做的任何简单修改、等同变化及修饰,均应仍属于本发明技术方案保护的范围内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1