一种铜包铁基轴承加工设备的制作方法

本发明属于轴承加工,具体的说是一种铜包铁基轴承加工设备。

背景技术:

1、铁基轴承是金属烧结含油轴承的一种,主要是以金属粉末作为原料,用粉末冶金工艺制成的一类烧结材料。金属烧结含油轴承制品本身就是多孔的,并具有在制造过程中可自由调节孔隙的数量、大小及分布的优点。利用金属烧结含油轴承的多孔特性,使其含浸10%-40%(体积分数)的润滑油,即可于使用状态下自行供油。

2、金属烧结含油轴承加一次润滑油可以使用很长时间,因此其用于加润滑油不方便的场合。因具有制造成本低、使用方便等优点,烧结金属含油轴承已广泛应用在汽车、家电、运输机械、飞机、坦克、农业机械、食品工业设备、仪器仪表等领域。现代工业中主要使用的烧结金属含油轴承按所用基体材料可分为铜基、铁基、铜铁基等。

3、当铁基轴承压制烧结完成后,需要对轴承外表面和内表面进行打磨加工,当对轴承内圈打磨时,需要对打磨处喷射冷却液,从而降低轴承打磨时产生的热量,从而防止轴承出现烧结和产生裂纹的情况;

4、然而,在利用砂轮对轴承内圈进行打磨时,冷却液无法跟随砂轮进行轴承内圈中,只能从外部向轴承内圈喷射冷却水,从而降低对轴承的冷却效果,容易导致轴承出现烧结和产生裂纹的情况;

5、同时,若轴承内圈出现烧结和产生裂纹后,会导致轴承缝隙中的油不能长期保存,从而降低轴承的使用寿命。

6、鉴于此,本发明通过提出一种铜包铁基轴承加工设备,以解决上述技术问题。

技术实现思路

1、为了弥补现有技术的不足,解决上述的技术问题;本发明提出了一种铜包铁基轴承加工设备。

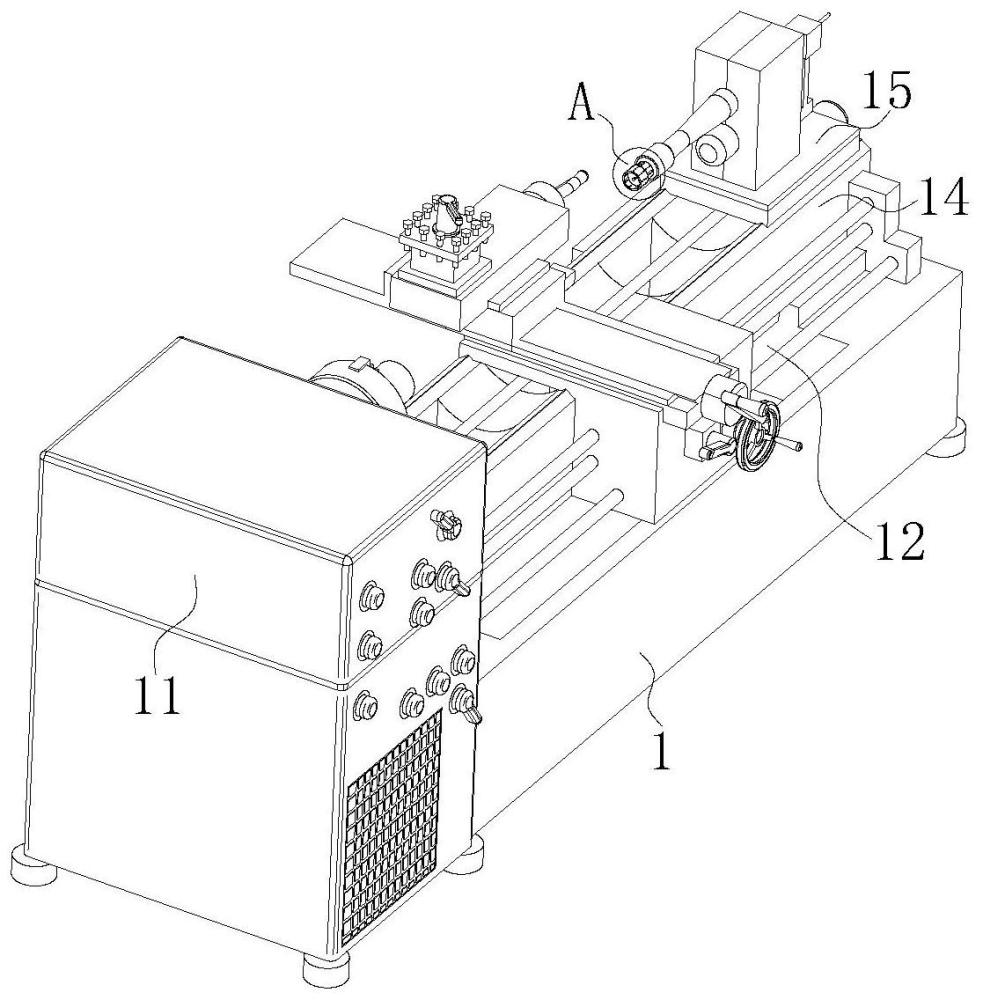

2、本发明解决其技术问题所采用的技术方案是:本发明所述的一种铜包铁基轴承加工设备,包括,机体,且机体为数控车床;所述机体包括,动力箱和工作台;

3、所述动力箱上安装有三爪卡盘,且三爪卡盘用于夹持铁基轴承;

4、所述工作台上安装有滑轨;所述滑轨上滑动连接有滑板;

5、所述滑板下表面固连有驱动块,且驱动块内壁中开设有螺纹孔;

6、所述滑轨内转动安装有丝杠,且丝杠与滑轨右侧的第一伺服电机固连;所述丝杠与螺纹孔螺纹啮合;

7、还包括冷却机构;所述冷却机构包括;

8、安装座,所述安装座固连在滑板上表面;所述安装座内开设有安装腔;

9、驱动轴,所述驱动轴贯穿安装座,并与安装座转动连接;所述驱动轴靠近三爪卡盘一侧的直径小于靠近安装座一侧的直径;所述驱动轴为空心轴;

10、第一齿轮,所述驱动轴外表面固连有第一齿轮,且第一齿轮位于安装腔内;

11、第二齿轮,所述第二齿轮通过转轴转动连接在第一齿轮下方,第二齿轮与第一齿轮相互啮合;所述第二齿轮与安装座左侧端面固连的第二伺服电机输出轴固连;

12、圆筒,所述圆筒一侧端面固连有环形套,且环形套外表面开设有螺纹;所述驱动轴靠近三爪卡盘的一侧,位于驱动轴端部内表面开设有螺纹,且环形套与驱动轴端部内表面开设的螺纹螺纹啮合;所述圆筒与驱动轴贴合的一侧固连有挡环,且挡环设有弧形面;

13、斜孔,所述圆筒内壁中开设有均匀布置的斜孔;

14、砂轮,所述挡环右侧位于驱动轴表面设有砂轮;所述砂轮右侧位于驱动轴外表面转动连接有锁紧螺母;所述驱动轴外表面开设有螺纹,且螺纹与锁紧螺母螺纹啮合;

15、环形层,所述环形套内表面固连有环形层,且环形层为橡胶材料制作;

16、导管,所述导管为金属管;所述导管一侧穿过环形层部分延伸至圆筒内,且导管另一侧延伸出驱动轴;

17、水泵,所述导管延伸出驱动轴的一侧与水泵上的出水管连接;所述水泵的进水管通过伸缩管与冷却液连通;

18、所述圆筒内滑动连接有隔板;所述隔板远离环形层的一侧固连有螺栓,且螺栓另一侧延伸出圆筒;所述螺栓与圆筒接触的位置螺纹啮合;

19、所述圆筒外表面套设有环形隔层,且环形隔层内壁中开设有均匀布置的通孔,且通孔为倾斜角度与斜孔倾斜角度不同;

20、所述圆筒外表面开设有均匀布置的滑槽;所述环形隔层内壁中固连有均匀布置的隔条,且隔条与滑槽相互配合;

21、所述导管穿过环形层的外表面开设有均匀布置的环形滑道;所述导管穿过环形层的外表面设有环形筒,且环形筒位于环形层内;所述环形筒内表面转动连接有均匀布置的滚珠,且滚珠部分延伸至滑道内;

22、所述环形筒两端为弧面;所述环形筒靠近圆筒的一侧内表面与导管贴合;

23、所述驱动轴内设有均匀布置的滚珠轴承;所述导管穿过滚珠轴承内圈;

24、所述导管与滚珠轴承内圈滑动连接;

25、所述导管与水泵上的出水管螺纹连接。

26、本发明的有益效果如下:

27、1.本发明所述的一种铜包铁基轴承加工设备,在砂轮对铁基轴承打磨的过程中,外界的冷却液喷头,在外部向铁基轴承内部喷射进行降温,从斜孔喷出的冷却液,可以喷射到铁基轴承内表面,以及喷射到铁基轴承打磨的位置,在此过程中通过外部冷却液喷头的喷射,以及通过斜孔喷出的冷却液对铁基轴承内表面进行喷射,可以进一步提高对铁基轴承的降温效果,防止铁基轴承在对内圈进行打磨时,由于冷却液喷射不到位,出现烧结和产生裂纹的情况。

28、2.本发明所述的一种铜包铁基轴承加工设备,由于圆筒外表面套设有环形隔层,且环形隔层内壁中开设有与斜孔倾斜角度不同的通孔,当需要调整冷却液喷出的角度时,此时工作人员根据冷却液需要喷出的角度,拿出开设通孔的倾斜角度与需要喷出角度相对应的环形隔层,并将环形隔层套在圆筒上,当环形隔层套在圆筒上后,通孔与斜孔相互对应,随后从斜孔喷出的冷却液会进入通孔内,通过通孔喷出,从而改变喷出冷却液的角度,当更换不同直径的砂轮后,可以通过调整冷却液喷出的角度,使冷却液始终喷向砂轮与铁基轴承打磨处,从而提高对铁基轴承的降温效果,防止铁基轴承出现烧结和产生裂纹的情况。

29、3.本发明所述的一种铜包铁基轴承加工设备,导管延伸至环形层的一侧外表面设有环形筒,且环形筒内壁中转动连接的滚珠均置于环形滑道内,当驱动轴带动环形层转动时,环形层会带动环形筒转动,环形筒在转动的过程中,会带动滚珠在导管上环形滑道内转动,在此过程中可以降低环形层与导管的摩擦力,防止导管受到的扭力过大,由于环形筒两端为弧面,当环形套转入驱动轴内时,弧面设计的环形筒可方便的插入环形层内,且由于环形筒靠近圆筒的一侧表面与导管贴合,从而可以防止过多的冷却液从环形筒和导管之间的缝隙中进入驱动轴内。

技术特征:

1.一种铜包铁基轴承加工设备,包括,机体(1);所述机体(1)包括,动力箱(11)和工作台(12);

2.根据权利要求1所述的一种铜包铁基轴承加工设备,其特征在于:所述圆筒(3)内滑动连接有隔板(37);所述隔板(37)远离环形层(36)的一侧固连有螺栓,且螺栓另一侧延伸出圆筒(3);所述螺栓与圆筒(3)接触的位置螺纹啮合。

3.根据权利要求1所述的一种铜包铁基轴承加工设备,其特征在于:所述圆筒(3)外表面套设有环形隔层(4),且环形隔层(4)内壁中开设有均匀布置的通孔(41),且通孔(41)为倾斜角度与斜孔(33)倾斜角度不同。

4.根据权利要求3所述的一种铜包铁基轴承加工设备,其特征在于:所述圆筒(3)外表面开设有均匀布置的滑槽(43);所述环形隔层(4)内壁中固连有均匀布置的隔条(42),且隔条(42)与滑槽(43)相互配合。

5.根据权利要求1所述的一种铜包铁基轴承加工设备,其特征在于:所述导管(25)穿过环形层(36)的外表面开设有均匀布置的环形滑道(44);所述导管(25)穿过环形层(36)的外表面设有环形筒(45),且环形筒(45)位于环形层(36)内;所述环形筒(45)内表面转动连接有均匀布置的滚珠(46),且滚珠(46)部分延伸至滑道内。

6.根据权利要求5所述的一种铜包铁基轴承加工设备,其特征在于:所述环形筒(45)两端为弧面;所述环形筒(45)靠近圆筒(3)的一侧内表面与导管(25)贴合。

7.根据权利要求1所述的一种铜包铁基轴承加工设备,其特征在于:所述驱动轴(21)内设有均匀布置的滚珠轴承(47);所述导管(25)穿过滚珠轴承(47)内圈。

8.根据权利要求7所述的一种铜包铁基轴承加工设备,其特征在于:所述导管(25)与滚珠轴承(47)内圈滑动连接。

9.根据权利要求1所述的一种铜包铁基轴承加工设备,其特征在于:所述导管(25)与水泵(26)上的出水管螺纹连接。

技术总结

本发明属于轴承加工技术领域,具体的说是一种铜包铁基轴承加工设备,包括,机体,且机体为数控车床;所述机体包括,动力箱和工作台;所述动力箱上安装有三爪卡盘,且三爪卡盘用于夹持铁基轴承;所述工作台上安装有滑轨;所述滑轨上滑动连接有滑板;所述滑板下表面固连有驱动块,且驱动块内壁中开设有螺纹孔;所述滑轨内转动安装有丝杠,且丝杠与滑轨右侧的第一伺服电机固连;所述丝杠与螺纹孔螺纹啮合;还包括冷却机构;本发明主要用于解决在利用砂轮对轴承内圈进行打磨时,冷却液无法跟随砂轮进行轴承内圈中,只能从外部向轴承内圈喷射冷却水,从而降低对轴承的冷却效果,容易导致轴承出现烧结和产生裂纹的情况。

技术研发人员:李兴土,费满良

受保护的技术使用者:诸暨市佳尔达机械有限公司

技术研发日:

技术公布日:2024/3/21

- 还没有人留言评论。精彩留言会获得点赞!