一种耐腐蚀铸件及其制备工艺的制作方法

本发明涉及铸件,具体涉及一种耐腐蚀铸件及其制备工艺。

背景技术:

1、铸件是用各种铸造方法获得的金属成型物件,即把冶炼好的液态金属,用浇注、压射、吸入或其他浇铸方法注入预先准备好的铸型中,冷却后经打磨等后续加工手段后,所得到的具有一定形状,尺寸和性能的物件。

2、随着海洋运输业、海水化工、海底石油开采输送、跨海大桥以及海军装备的迅速发展,在海水环境中服役的设施、装备需求量越来越大,这些装备、设施中很多机械零部件要求必须耐海水腐蚀,保证设计所需的使用年限。这就为耐海水腐蚀不锈钢的研发提出了要求,为这种材料的推广应用提供了广阔的市场前景。多年来,海洋工程中一直沿用不耐腐蚀的普碳钢或高锰钢。普通不锈钢大多为不锈耐酸钢,靠表面致密稳定的cr2o3膜隔绝内部金属和腐蚀性介质。不锈钢的耐腐蚀性能随铬含量的增加而提高,其基本原理是:当钢中有足够的铬时,在钢的表面形成非常薄的致密的氧化膜,它可以防止进一步的氧化或腐蚀。氧化性环境可以强化这种膜,而还原性环境则必然破坏这种膜,造成钢的腐蚀。其结果远远满足不了海洋工程上的需要。

3、研制一种耐海水腐蚀性能优良的新材料是当前海洋开发之急需。国内常用的耐海水腐蚀不锈钢有:(1)高强度马氏体时效不锈钢00cr16ni6mo3cu1n,(2)高强度耐海水腐蚀不锈钢00cr26ni6mo4cutial。但是这两种不锈钢都存在成本高、价格昂贵的问题。

技术实现思路

1、为解决上述技术问题,本发明所采用的技术方案是:

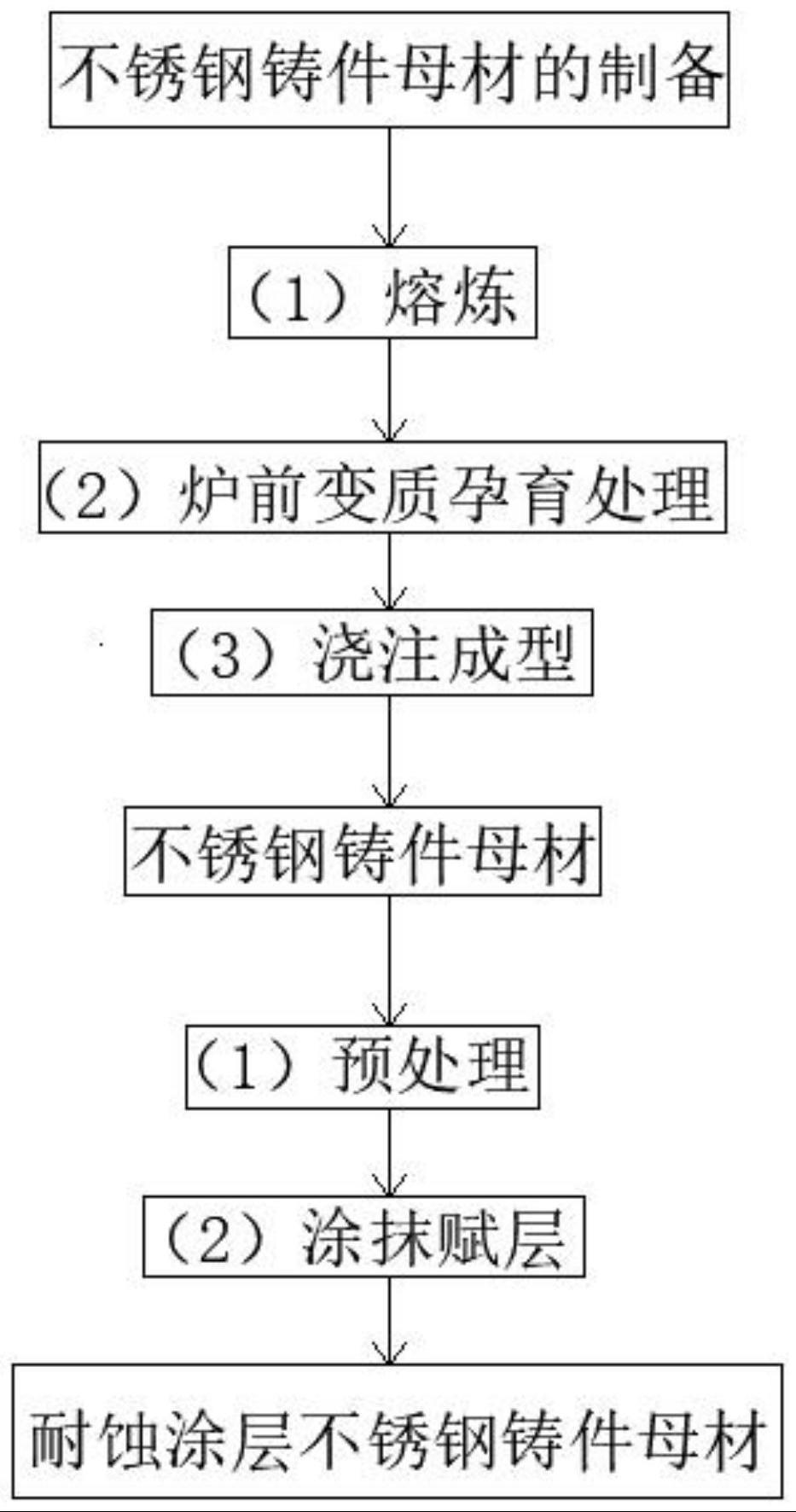

2、提供一种耐腐蚀铸件及其制备工艺,包括以下两个方面:

3、第一方面,本发明提供一种技术方案:一种耐腐蚀铸件,包括不锈钢铸件母材和耐蚀涂料,所述耐蚀涂层覆盖在锈钢铸件母材表面;所述不锈钢铸件母材,其化学成分如下:c≤0.10%、cr15%-20%、si0.3%-0.5%、mn15%-17%、mo0.8%-1.5%、re1-1.5%、sn0.2-0.6%、p≤0.025%、s≤0.040%、al0.8-1%、ba1.5-1.8%、ni4-4.8%、cu3.5-4.0%、nb0.05%-0.06%、mn0.9%-1.2%、mo2.0%-3.0%,其余为铁;所述耐蚀涂层,其化学成分如下:以质量百分比计,60~70%多元乙烯基丙烯酸共聚物乳液、0.8~1%阴离子水溶性共聚物、1~3%纳米磷酸锌、1~3%植酸、1~3%亚铁氰化钾和20%~36%水。

4、第二方面,本发明提供一种技术方案:一种耐腐蚀铸件的制备工艺,依次包括不锈钢铸件母材的制备、耐腐蚀不锈钢铸件的制备;所述不锈钢铸件母材的制备,包括如下步骤:(1)熔炼:按照所述不锈钢铸件母材的配方,加入各元素合金在中频感应电炉熔炼,然后将熔体温度升高至1500-1650℃,然后加入脱氧剂脱氧,插入铝饼,加入锡熔化出炉;

5、(2)炉前变质孕育处理:将稀土复合孕育剂烘烤后放入钢水包底部,用包内冲入法对步骤(1)中经中频感应电炉熔炼好的熔炼液进行变质孕育处理;

6、(3)浇注成型:将步骤(2)得到的变质孕育处理后的熔炼液浇入铸型中,浇注温度为1500-1600℃,在1000-1150℃下保温3-6小时后,冷却,得到所述不锈钢铸件母材。

7、采用上述技术方案,该方案中在zg06cr13ni6mo马氏体型铸造不锈钢的基础上,加入15%-17%的mn和0.6%的sn代替ni,使基体组织转变为奥氏体-铁素体型,并用一定量的re进行强化变质处理得到一种适于强盐碱性环境中应用的特种不锈钢材料,低碳是保持良好抗腐蚀性的前提,mn、sn和稀土(re)的作用是防止碳化物的析出,使不锈钢很少产生内部应力,防止表面的cr2o3膜遭到破坏,mn和sn可替代昂贵的ni促进奥氏体的生成,高mn量还能减小材料在碱、盐类电解质中的电位差,大大减小在强碱、强盐溶液中的电化学腐蚀倾向。

8、本发明技术方案的进一步改进在于:包括如下步骤:(1)预处理:对不锈钢铸件母材待熔覆表面进行清洗,去除表面毛刺及脏污;按照所述耐蚀涂层的配方,将所述60~70%多元乙烯基丙烯酸共聚物乳液、0.8~1%阴离子水溶性共聚物、1~3%纳米磷酸锌、1~3%植酸、1~3%亚铁氰化钾和20%~36%水混合,分散,调节ph值至5.5~6.5,即得涂料;

9、(2)涂抹赋层:将涂料均匀涂覆在不锈钢铸件母材,室温固化后即得耐蚀涂层不锈钢铸件母材。

10、采用上述技术方案,该方案中采用多元乙烯基丙烯酸共聚物乳液,以纳米磷酸锌为防锈颜料,阴离子水溶性共聚物为分散剂,植酸和亚铁氰化钾作为铁锈转化液制备涂料,直接涂覆在铸件表面,无需进行喷砂除锈处理,大大降低了生产成本和劳动强度。本发明方法采用的涂料固化温度低,在室温下可快速固化,对铸件的机械性能无影响,同时涂料的透光率高,不含有机物,绝缘性好,使铸件除了具有耐腐蚀性能,还具有快干、透明、环保。

11、本发明技术方案的进一步改进在于:所述步骤(1)中的烘箱温度为1500℃,烘干时间2~3个小时,所述多元乙烯基丙烯酸共聚物乳液含多元乙烯基丙烯酸共聚物50~55%wt。

12、本发明技术方案的进一步改进在于:所述步骤(1)中,所述分散采用超声分散,分散的时间为20~30min。

13、本发明技术方案的进一步改进在于:所述步骤(1)中,采用amp-95调节ph值。

14、本发明技术方案的进一步改进在于:所述步骤(1)中,所述阴离子水溶性共聚物为ht-5020分散剂。

15、本发明技术方案的进一步改进在于:所述步骤(2)中,所述涂覆采用喷涂、刷涂或滚涂中的任意一种,所述固化的时间为30~40min。

16、由于采用了上述技术方案,本发明相对现有技术来说,取得的技术进步是:

17、1、本发明提供一种耐腐蚀铸件及其制备工艺,在zg06cr13ni6mo马氏体型铸造不锈钢的基础上,加入15%-17%的mn和0.6%的sn代替ni,使基体组织转变为奥氏体-铁素体型,并用一定量的re进行强化变质处理得到一种适于强盐碱性环境中应用的特种不锈钢材料,低碳是保持良好抗腐蚀性的前提,mn、sn和稀土(re)的作用是防止碳化物的析出,使不锈钢很少产生内部应力,防止表面的cr2o3膜遭到破坏,mn和sn可替代昂贵的ni促进奥氏体的生成,高mn量还能减小材料在碱、盐类电解质中的电位差,大大减小在强碱、强盐溶液中的电化学腐蚀倾向。

18、2、本发明提供一种耐腐蚀铸件及其制备工艺,利用本发明工艺制成的阀门、泵、管件等,成本相当于00cr26ni6mo4cutial的一半,可用于海水化工、海上石油开采输送装备、海上船舶、碱业化工、石油化工、军工,具有非常广阔的应用前景。

19、3、本发明提供一种耐腐蚀铸件及其制备工艺,常温下拉伸强度≥800mpa,延伸率大于40%,基体组织为奥氏体-铁素体型,耐点蚀;无磁性;耐蚀性好,在60℃、质量分数为25%氢氧化钠溶液中腐蚀速度<0.0005mm/年。

20、4、本发明提供一种耐腐蚀铸件及其制备工艺,制得的耐腐蚀不锈钢铸件综合性能好,耐腐蚀性能得到大幅度提高,具有良好的力学性能,并且耐蚀涂层内部组织细小致密,偏析程度较小,残余奥氏体含量较少,应用前景广泛。

21、5、本发明提供一种耐腐蚀铸件及其制备工艺,制备工艺简单且具有很高的灵活性,耐蚀涂层与不锈钢铸件母材冶金结合好,不易产生剥落和开裂现象,冷却速度极快,耐蚀涂层组织致密,晶粒细小,稀释率低,不锈钢铸件母材熔化少,在耐蚀涂层很薄的情况下仍然能够达到所需的性能要求,节约昂贵的合金元素,可控性好,易实现自动化控制,耐蚀涂层质量稳定。

22、6、本发明提供一种耐腐蚀铸件及其制备工艺,采用多元乙烯基丙烯酸共聚物乳液,以纳米磷酸锌为防锈颜料,阴离子水溶性共聚物为分散剂,植酸和亚铁氰化钾作为铁锈转化液制备涂料,直接涂覆在铸件表面,无需进行喷砂除锈处理,大大降低了生产成本和劳动强度。本发明方法采用的涂料固化温度低,在室温下可快速固化,对铸件的机械性能无影响,同时涂料的透光率高,不含有机物,绝缘性好,使铸件除了具有耐腐蚀性能,还具有快干、透明、环保。

- 还没有人留言评论。精彩留言会获得点赞!