一种高温合金管材的连续铸造设备

1.本发明属于金属材料制备技术领域,特别是设计了一种高温合金管材的连续铸造设备。

背景技术:

2.髙温合金管材因其优异的耐高温、耐腐蚀、抗氧化等性能,在石油化工、能源、冶金及电力等领域具有广阔的应用前景。高温合金管材需要在严苛的环境下长期安全服役,这就对高温合金管材(如镍基、铁基等)提出了更高的要求。但目前高温合金存在合金化程度高、偏析严重、变形抗力大、组织控制困难、产品性能低、生产流程长等特点,导致生产质量优异的高温合金管材成为一大难题。

3.目前传统高温合金无缝管材主要还是采用“离心铸造管坯-焊接拼合-多道次冷轧-退火”、“熔炼-均匀化退火-锻造开坯-热挤压-多道次冷轧-中间退火”和“熔炼-均匀化退火-铸锭开坯-穿孔-旋压-退火”的方式,但采取上述传统方法,连带设备较多,且易产生如下问题(1) 采用离心铸造管-焊接的方式制备管坯,会造成成分分布不均匀,管材性能难以保证,不能够直接生产较长的高温合金管型材;(2)高温合金冷成形困难,热挤压工艺参数难以调控;(3)热穿孔的管坯易产生裂纹甚至发生破碎,而采用机械钻孔在坯料较长时难以保证同轴度,不仅穿孔质量参差不齐,而且生产效益较低。并且生产管材的设备大多不是一体式连铸设备,目前空心管材的连铸设备主要结晶器内套材料仍为石墨,石墨易于铁等金属元素产生反应,不仅会破坏石墨结晶器,还会对铸件本身造成影响,因此这类设备很难满足高温合金连铸需求,无法应用于高温合金管材连铸成型。传统设备存在的上述问题成为了制约高性能高温合金管材生产的瓶颈问题,亟待改善。

4.综上所述,针对现有技术和设备存在问题,开发出可防止连铸前高温合金引锭杆头易熔断,高温合金熔体和石墨铸型反应或表面氧化的设备结构和方法,解决高温合金连铸的稳定性低和表面质量差等问题,对于加快高温合金管材的研制开发和应用推广,具有非常重要的意义。

技术实现要素:

5.为解决上述问题,本发明公开了为实现上述目的,本发明提供了一种高温合金管材的连续铸造设备,包括:坩埚、感应加热装置、石墨发热保温装置、引流通道、芯材、铸型、热电偶测温装置、拉拔装置、石墨冷却套、支撑底座、二次水冷装置;所述坩埚包括大坩埚和小坩埚由石墨发热保温装置嵌套,大坩埚在小坩埚的上方,双方由同材质通道连接;所述芯材由铸型包裹位于小坩埚下方,芯材上端固定于铸型中间,围绕一圈引流通道,小坩埚内熔体由引流通道流入到芯材和铸型中间空隙,芯材下端设有拉拔装置,用于拉出管坯;所述铸型上方由石墨发热保温装置包裹,铸型下方由石墨冷却套对其冷却,控制内部金属液冷却凝固梯度,便于高质量管坯成形;所述支撑底座设在整个设备最外侧,起到稳定支撑作用;所述二次水冷装置在引锭杆外侧,作用于高温合金管坯进行二次冷却。

6.作为本方案的进一步地设计,所述坩埚由不与高温合金熔体中的合金元素发生反应的材质制成,如氮化硼、氧化锆、碳化硅,使得坩埚材质的熔点高于高温合金熔点300摄氏度,保证制得高质量的高温合金管坯;

7.作为本方案的进一步地设计,所述所述感应加热装置包括第一感应加热装置和第二感应加热装置,分别位于大坩埚、小坩埚和铸型上方石墨发热保温装置的外侧,用于金属熔融和保温;所述感应加热装置a由加热线圈和水冷铜管组成,感应加热线圈对大坩埚内高温合金均匀熔融,同时对铜管内通20l/h的水流使得感应线圈的温度保持在 2500℃以下,对整个感应线圈进行保护,防止线圈温度太高损伤设备。

8.作为本方案的进一步地设计,所述石墨发热保温装置包括石墨发热体和石墨发热体b,采用石墨制成,具有发热结构均匀、导电性良好、载电负荷高、耐腐蚀抗氧化性强、节能高效等优点,从上至下包裹在坩埚外侧和铸型上方,能够保障加热温度均匀,起到良好的熔炼和保温作用,确保高温合金管材的质量;

9.作为本方案的进一步地设计,所述芯材采用耐高温、耐高温合金熔体侵蚀且热导率低的氮化硼陶瓷材料制成,可避免高温合金与其发生反应,小坩埚内金属液由流通管道进入芯材与铸型之间,同时对铸型上方和小坩埚位置金属液进行加热保温,铸型下方则由石墨冷却套对其冷却,可将高温合金熔体凝固的固液界面控制在铸型入口以下和芯材底部以上,使得熔体在芯材下方凝固成管;

10.作为本方案的进一步地设计,所述拉拔装置由引锭头和引锭杆组成,引锭头采用耐高温、耐高温合金熔体侵蚀且热导率低的氮化硼陶瓷材料加工而成,避免高温合金与其发生反应,引锭杆采用普通钢材制成,目的是将高温合金管材坯均匀地拉出;

11.作为本方案的进一步地设计,所述热电偶测温装置连接大坩埚、小坩埚、以及芯材,可对熔炼保温金属阶段以及拉坯凝固阶段做到实时控温,实时监测大坩埚温度不低于1700℃,小坩埚温度不低于1000℃以及铸型出口低于200℃,使得铸型与芯材保持定向较大的凝固梯度温度,保证制备高质量的高温合金管材坯。

12.(二)有益效果

13.本发明提供了一种高温合金管材的连续铸造设备。与现有技术相比具备以下有益效果:

14.(1)本发明装置主要用于高温合金管材连铸成形,引锭头、铸型和芯材由耐高温、耐高温合金熔体侵蚀且热导率低的材料加工而成,引锭头位于保温铸型内,引锭头由下方水冷传热冷却,基于控制金属传热原理,防止熔体连铸前因引锭头温度升高而导致的高温合金熔断或表面氧化严重问题,保温铸型型腔温度可大范围调控,拓宽了高温合金管材连铸工艺窗口,有利于提高高温合金管材连铸的稳定性和界面质量。

15.(2)本发明装置采用石墨发热体对熔炼坩埚、保温铸型进行加热,既防止了高温合金熔体和接触材料反应,又同时保证了和熔体接触的铸型温度得到精准控制,同时可在铸型内部形成轴向温度梯度,降低合金的冷变形抗力,实现高成材率、高效率、高质量稳定性的高温合金无缝管材的连续制备。

16.(3)本发明装置制备的高温合金管材,通过调控铸型和芯材结构可制备多种规格的高温合金管材,所制备的高温合金管材表面光洁度好、组织致密,塑性加工性能、力学性能、物理性能以及化学成分均匀性优于采用传统离心铸造技术制备的相同化学成分的高温

合金。

附图说明

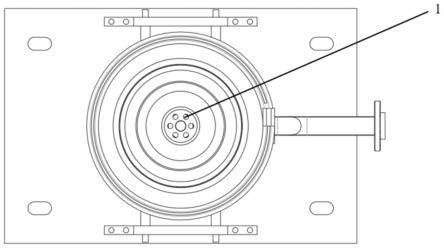

17.图1、一种高温合金管材的连续铸造设备俯视图;

18.图2、一种高温合金管材的连续铸造设备示意图;

19.图3、图2中的a区放大图;

20.附图标记列表:1-流通管道;2-大坩埚;3-感应线圈;4-水冷铜管;5-芯材;6-支撑底座;7-石墨冷却套;8-引锭杆;9-二次水冷装置;10-引锭头;11-铸型;12-第二感应加热装置;13-石墨发热体b; 14-小坩埚;15-石墨发热体a;16-第一热电偶;17-第二热电偶;18

‑ꢀ

第三热电偶c;19-第四热电偶。

具体实施方式

21.下面结合附图和具体实施方式,进一步阐明本发明,应理解下述具体实施方式仅用于说明本发明而不用于限制本发明的范围。需要说明的是,下面描述中使用的词语“前”、“后”、“左”、“右”、“上”和“下”指的是附图中的方向,词语“内”和“外”分别指的是朝向或远离特定部件几何中心的方向。

22.具体实施案例:

23.实施例1:制备外径为40mm,壁厚4mm的gh2038高温合金管材。

24.本发明实施例所连铸gh2038高温合金管材成分如下表,从实验合金组成元素含量进行分析,本发明所采用的材料为低杂质含量,成分组织均匀的高纯净度合金材料。其中al与ti的含量低于1.5%,有效减小杂质含量。

25.表1

[0026][0027]

将gh2038高温合金放置在大坩埚内,开启感应加热装置对石墨进行传热,再由石墨发热保温装置对大坩埚内的高温合金以1640℃进行熔融,对感应线圈通以流量为20l/min的冷却水流进行冷却保护;同时启动热电偶测温装置,测温装置实时采集温度数据,对整个制备高温合金管材的环节进行控温;将大坩埚中熔炼好的金属液在重力作用下流入小坩埚过渡保温,开启感应加热装置对石墨进行传热,由石墨发热保温装置对小坩埚内的熔体以1550℃保温5min,并通过石墨发热保温装置对铸型上方进行持续加热,使温度保持在1450℃,通过石墨冷却铜套对铸型下方冷却段进行持续冷却,保证高温合金熔体凝固的固液界面被控制在铸型入口以下和芯材底部以上;将小坩埚中保温的高温合金熔体在重力的作用下,通过金属流通管道进入位于控温阶段铸型和芯材之间的空隙(铸型内径为φ40mm,芯材直径为φ32mm);启动拉拔机构,合金刚凝固部分借助引锭头,以20mm/min 的初始拉拔速度拉拔高温合金管坯,并打开二次冷却控制机构以温度不高于35℃,流量为10l/min的冷却水流对管坯进行二次冷却,使管坯进一步冷却凝固成形;最后通过锯切机进行锯切,得到需要长度的高质量高温合金管材坯。

[0028]

表2传统方法与本方法生产φ40

×

4mm gh2038高温合金管材与性能比较

[0029][0030]

实施例2:制备外径为50mm,壁厚7mm的k418高温合金管材。

[0031]

本发明实施例所连铸k418高温合金管材成分如下表,从实验合金组成元素含量进行分析,本发明所采用的材料为低杂质含量,成分组织均匀的高纯净度合金材料。其中al与ti的含量低于1.5%,有效减小杂质含量。

[0032]

表1

[0033][0034]

将k418高温合金放置在大坩埚内,开启感应加热装置对石墨进行传热,再由石墨发热保温装置对大坩埚内的高温合金以1560℃进行熔融,对感应线圈通以流量为20l/min的冷却水流进行冷却保护;同时启动石墨发热保温装置和热电偶测温装置,测温装置实时采集温度数据,对整个制备高温合金管材的环节进行控温;将大坩埚中熔炼好的金属液在重力作用下流入小坩埚过渡保温,开启感应加热装置对石墨进行传热,由石墨发热保温装置对小坩埚内的熔体以1460℃保温10min,并通过石墨发热保温装置对铸型进行持续加热,使温度保持在1460℃;石墨冷却铜套对铸型下方冷却段进行持续冷却,保证高温合金熔体凝固的固液界面被控制在铸型入口以下和芯材底部以上;将小坩埚中保温的高温合金熔体在重力的作用下,通过金属流通管道进入位于控温阶段铸型和芯材之间的空隙(铸型内径为φ50mm,芯材直径为φ36mm);启动拉拔机构,合金刚凝固部分借助引锭头,以20mm/min的初始拉拔速度拉拔高温合金管坯,并打开二次冷却控制机构以温度不高于35℃流量为10l/h的冷却水流对管坯进行二次冷却,使管坯进一步冷却凝固成形;最后通过锯切机进行锯切,得到需要长度的高质量高温合金管材坯。

[0035]

表2传统方法与本方法生产φ40

×

4mm k418高温合金管材与性能比较

[0036][0037]

本发明方案所公开的技术手段不仅限于上述实施方式所公开的技术手段,还包括由以上技术特征任意组合所组成的技术方案。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1