成膜方法、成膜装置、结晶性氧化物膜及其应用与流程

1.本发明涉及一种成膜方法、成膜装置以及结晶性氧化物膜及其应用。

背景技术:

2.作为能够实现高耐压、低损耗以及高耐热的下一代开关元件,使用带隙大的氧化镓(ga2o3)的半导体装置受到瞩目,向反相器等电力用半导体装置的适用备受期待。而且,氧化镓由于其宽带隙,作为(light emitting diode,led)或传感器等的受光/发光装置的广泛应用也备受期待。尤其在氧化镓中,具有刚玉结构的α-ga2o3等可通过将铟或铝分别或者组合起来设为混合晶体来控制带隙,构成作为inalgao系半导体而极富魅力的材料系统。此处,所谓inalgao系半导体,是指in

x

alygazo3(0≤x≤2,0≤y≤2,0≤z≤2,x+y+z=1.5~2.5),可俯瞰为包含氧化镓的同一材料系统。

3.但是,氧化镓的最稳定相为β氧化镓结构,因此若不使用特殊的成膜法,便难以使作为准稳定相的刚玉结构的结晶膜成膜。例如,在异质外延成长等中,晶体生长条件受到限制的情况也多,因此存在位错密度变高的倾向。而且,并不限于刚玉结构的结晶膜,在成膜速率或结晶品质的提高、裂纹或异常成长的抑制、双晶抑制、因翘曲引起的基板的破裂等方面,也仍存在为数众多的课题。此种状况下,当前,对于具有刚玉结构的结晶性半导体的成膜正在进行若干研讨。

4.专利文献1中记载了一种方法:使用镓或铟的溴化物或碘化物,通过喷雾化学气相沉积(chemical vapor deposition,cvd)法来制造氧化物结晶薄膜。专利文献2至专利文献4中记载了一种多层结构体,其在具有刚玉型结晶结构的基底基板上层叠着具有刚玉型结晶结构的半导体层与具有刚玉型结晶结构的绝缘膜。而且,如专利文献5至专利文献7所记载的那样,也正在研讨使用外延层剥离(epitaxial lift-off,elo)基板或空隙形成并借助喷雾cvd的成膜。

5.专利文献8中记载了:至少使用镓原料与氧原料,通过氢化物气相沉积法(氢化物气相外延(hydride vapor phase epitaxy,hvpe)法)来使具有刚玉结构的氧化镓成膜。而且,专利文献9中记载了:使用经图案形成的基板来进行elo晶体生长,获得表面积为9μm2以上且位错密度为5

×

106cm-2

以下的结晶膜。

6.[现有技术文献]

[0007]

[专利文献]

[0008]

[专利文献1]日本专利第5397794号公报

[0009]

[专利文献2]日本专利第5343224号公报

[0010]

[专利文献3]日本专利第5397795号公报

[0011]

[专利文献4]日本专利特开2014-072533号公报

[0012]

[专利文献5]日本专利特开2016-100592号公报

[0013]

[专利文献6]日本专利特开2016-098166号公报

[0014]

[专利文献7]日本专利特开2016-100593号公报

[0015]

[专利文献8]日本专利特开2016-155714号公报

[0016]

[专利文献9]日本专利特开2019-034883号公报

[0017]

[专利文献10]国际公开第2021/065940号

技术实现要素:

[0018]

[发明所要解决的问题]

[0019]

但是,氧化镓在散热性方面存在问题,要消除散热性的问题,例如必须使氧化镓的膜厚薄至30μm以下,但存在研磨工序繁琐,成本变高的问题,而且,在通过研磨来变薄的情况下,原本便存在难以在维持膜厚分布的状态下获得大面积的氧化镓膜的问题。而且,在适用于纵型器件时的串联电阻中,也并非能够充分满足者。因此,要作为功率半导体器件而充分发挥氧化镓的性能,期望获得更大面积且膜厚分布更佳的、例如膜厚为30μm以下的薄的氧化镓膜,正迫切期望此种结晶膜。

[0020]

针对此课题,专利文献10中,公开了一种使用elo掩模来获得膜厚分布良好的氧化镓膜的方法,但所述方法需要剥离工序或研磨工序,存在工序繁琐,或者因复杂的工序而成品率下降的问题。

[0021]

本发明的目的在于提供一种结晶性氧化物膜、用于使此种结晶性氧化物膜成膜的成膜方法以及用于进行所述成膜方法的制造装置,所述结晶性氧化物膜是结晶性优异,且即便为大面积且薄的膜厚,面内的膜厚分布也良好的以氧化镓作为主成分的结晶性氧化物膜,且在适用于半导体装置时具有优异的半导体特性。

[0022]

[解决问题的技术手段]

[0023]

本发明是为了达成所述目的而完成,提供一种成膜方法,在基板上通过喷雾cvd法来使以氧化镓为主成分的结晶性氧化物膜成膜,所述成膜方法包括下述工序:对基板进行加热;对供给包含原料溶液的喷雾的喷嘴进行加热;以及以经加热的所述喷嘴的喷出方向相对于所述基板的表面成为垂直方向的方式来将所述喷雾供给至经加热的所述基板上,以进行结晶性氧化物膜的成膜,在对所述喷嘴进行加热的工序中,在所述基板不存在于所述喷嘴的喷出方向的状态下进行所述喷嘴的加热,在进行所述结晶性氧化物膜的成膜的工序中,在所述基板存在于所述喷嘴的喷出方向的状态下进行成膜。

[0024]

根据此种成膜方法,能够获得一种结晶性氧化物膜,所述结晶性氧化物膜是结晶性优异,且即便为薄的膜厚,面内的膜厚分布也良好的以氧化镓为主成分的结晶性氧化物膜,且在适用于半导体装置时具有优异的半导体特性。

[0025]

此时,可设为下述成膜方法,即,使用具有基板载置部与基板非载置部的基板加热部件,将所述基板载置于所述基板载置部来进行所述基板的加热,在对所述喷嘴进行加热的工序中,使所述基板非载置部位于所述喷嘴的喷出方向,通过所述基板加热部件来进行所述喷嘴的加热。

[0026]

由此,能够使用经简化的成膜装置,因此在成本方面有利。

[0027]

此时,可设为下述成膜方法,即,通过设于所述喷嘴的喷嘴加热部件来进行所述喷嘴的加热。

[0028]

由此,能够有效率地加热喷嘴。

[0029]

而且,本发明提供一种成膜方法,在基板上通过喷雾cvd法来使以氧化镓为主成分

的结晶性氧化物膜成膜,所述成膜方法包括下述工序:对基板进行加热;对成膜用构件进行加热;以及在经加热的所述成膜用构件存在于所述基板的表面的法线方向的所述基板上的状态下供给喷雾而进行结晶性氧化物膜的成膜,在对所述成膜用构件进行加热的工序中,在所述成膜用构件不存在于所述基板的表面的法线方向的所述基板上的状态下进行所述成膜用构件的加热。

[0030]

根据此种成膜方法,能够获得一种结晶性氧化物膜,所述结晶性氧化物膜是结晶性优异,且即便为薄的膜厚,面内的膜厚分布也良好的以氧化镓为主成分的结晶性氧化物膜,且在适用于半导体装置时具有优异的半导体特性。

[0031]

此时,可设为下述成膜方法,即,在对所述基板进行加热的工序中,使用具有基板载置部与基板非载置部的基板加热部件,将所述基板载置于所述基板载置部来进行基板的加热,在对所述成膜用构件进行加热的工序中,使所述成膜用构件位于所述基板非载置部的表面的法线方向的所述基板非载置部上,通过所述基板加热部件来进行所述成膜用构件的加热。

[0032]

由此,能够使用经简化的成膜装置,因此在成本方面有利。

[0033]

此时,可设为下述成膜方法,即,在对所述成膜用构件进行加热的工序中,通过设于所述成膜用构件的成膜用构件加热部件来进行所述成膜用构件的加热。

[0034]

由此,能够有效率地加热成膜用构件。

[0035]

此时,可设为下述成膜方法,即,所述成膜用构件是用于向所述基板供给所述喷雾的喷嘴,

[0036]

在对所述成膜用构件进行加热的工序中,在所述喷嘴的喷出口不存在于所述基板的表面的法线方向的所述基板上的状态下进行所述喷嘴的加热。

[0037]

由此,能够更有效地获得膜厚分布良好的以氧化镓为主成分的结晶性氧化物膜。

[0038]

此时,可设为下述成膜方法,即,作为所述基板,使用成膜面的面积为100mm2以上或直径2英寸(50mm)以上的基板,进而,使用直径为4英寸(100mm)~8英寸(200mm)的基板。

[0039]

根据本发明的成膜方法,能够获得相对于此种大面积基板而膜厚分布也良好的结晶性氧化物膜。

[0040]

而且,本发明是为了达成所述目的而完成,提供一种成膜装置,其进行喷雾cvd法,所述成膜装置包括:基板加热部件,具有载置基板的基板载置部;喷嘴,喷出方向相对于所述基板的表面为垂直方向,且供给包含原料溶液的喷雾;以及所述喷嘴和/或所述基板加热部件的位置调整部件,能够将所述基板载置部的位置调整为所述喷嘴的所述喷出方向的位置与所述喷出方向以外的位置。

[0041]

根据此种成膜装置,成为如下所述的成膜装置,即,能够实施所述的成膜方法,从而能够获得以氧化镓为主成分的结晶性氧化物膜,所述结晶性氧化物膜的结晶性优异,且即便为薄的膜厚,面内的膜厚分布也良好。

[0042]

此时,可设为下述成膜装置,即,所述基板加热部件还包括基板非载置部,所述喷嘴和/或所述基板加热部件的位置调整部件能够将所述基板非载置部的位置调整为所述喷嘴的所述喷出方向的位置。

[0043]

由此,装置的结构得以简化,而且,装置自身小型化而占地面积(footprint)也变小,因此在成本方面有利。

[0044]

此时,可设为下述成膜装置,即,所述喷嘴包括用于对所述喷嘴进行加热的喷嘴加热部件。

[0045]

由此,能够有效率且自由度高地加热喷嘴。

[0046]

而且,本发明提供一种成膜装置,其进行喷雾cvd法,所述成膜装置包括:基板加热部件,具有载置基板的基板载置部;成膜用构件;以及位置调整部件,能够将所述成膜用构件的位置调整为所述基板载置部的表面的法线方向的所述基板载置部上的位置以外的位置。

[0047]

根据此种成膜装置,成为如下所述的成膜装置,即,能够实施所述的成膜方法,从而能够获得以氧化镓为主成分的结晶性氧化物膜,所述结晶性氧化物膜的结晶性优异,且即便为薄的膜厚,面内的膜厚分布也良好。

[0048]

此时,可设为下述成膜装置,即,所述基板加热部件还包括基板非载置部,所述成膜用构件和/或所述基板加热部件的位置调整部件能够将所述成膜用构件的位置调整为所述基板非载置部的表面的法线方向的所述基板非载置部上的位置。

[0049]

由此,装置的结构得以简化,而且,装置自身小型化而占地面积也变小,因此在成本方面有利。

[0050]

此时,可设为下述成膜装置,即,所述成膜用构件包括用于对所述成膜用构件进行加热的成膜用构件加热部件。

[0051]

由此,能够有效率且自由度高地加热成膜用构件。

[0052]

此时,可设为下述成膜装置,即,所述成膜用构件是用于向所述基板供给喷雾的喷嘴或者用于在所述基板上对所供给的喷雾进行整流的顶板。

[0053]

由此,成为能够更有效地获得面内的膜厚分布良好的以氧化镓为主成分的结晶性氧化物膜的成膜装置。

[0054]

本发明是为了达成所述目的而完成,提供一种结晶性氧化物膜,是以氧化镓为主成分的结晶性氧化物膜,其中,关于面内25点的膜厚,以下述式(1)获得的v值为0.045以下。

[0055]

[数1]

[0056][0057]

此处,xi为第i个(i=1~25)的测定值。

[0058]

此种结晶性氧化物膜的膜厚分布良好,在设为功率半导体器件时能够充分发挥结晶性氧化物膜的性能,而且,能够抑制性能的不均。

[0059]

此时,可设为下述结晶性氧化物膜,即,所述v值为0.041以下。

[0060]

由此,膜厚分布变得更加良好,能够进一步抑制设为功率半导体器件时的性能的不均。

[0061]

此时,可设为一种层叠结构体,其包括:直径为4英寸(100mm)~8英寸(200mm)的基板;以及所述结晶性氧化物膜,设在所述基板上。

[0062]

此种大面积的结晶性氧化物膜的膜厚分布良好的层叠结构体在设为功率半导体器件时,能够充分发挥结晶性氧化物膜的性能,而且能够抑制性能的不均。

[0063]

此时,可设为一种半导体装置的制品批次,其是仅包含两个以上由所述层叠结构

体而制造的半导体装置的制品批次,其中,其耐压成品率为75%以上。

[0064]

此种制品批次为高成品率者。

[0065]

而且,本发明提供一种成膜方法,在基板上通过喷雾cvd法来使以氧化镓为主成分的结晶性氧化物膜成膜,所述成膜方法包括下述工序:对基板进行加热;将供给包含原料溶液的喷雾的喷嘴加热至规定温度;以及将所述喷雾导至所述基板而进行结晶性氧化物膜的成膜,并排出成膜后的所述喷雾,在将所述喷嘴加热至规定温度的工序中,将从所述喷嘴排出的排出物不经由所述基板而排出。

[0066]

根据此种成膜方法,能够获得一种结晶性氧化物膜,所述结晶性氧化物膜是结晶性优异,且即便为薄的膜厚,面内的膜厚分布也良好的以氧化镓为主成分的结晶性氧化物膜,且在适用于半导体装置时具有优异的半导体特性。

[0067]

而且,本发明提供一种成膜装置,其进行喷雾cvd法,所述成膜装置包括:基板加热部件,具有载置基板的基板载置部;喷嘴,用于向所述基板供给喷雾;以及排气部件,用于排出成膜后的所述喷雾,所述排气部件具有将从所述喷嘴排出的排出物不经由所述基板载置部而予以排出的机构。

[0068]

根据此种成膜装置,成为如下所述的成膜装置,即,能够实施所述的成膜方法,从而能够获得结晶性优异,且即便为薄的膜厚,面内的膜厚分布也良好的以氧化镓为主成分的结晶性氧化物膜。

[0069]

[发明的效果]

[0070]

如上所述,根据本发明的成膜方法,能够使下述结晶性氧化物膜成膜,所述结晶性氧化物膜是结晶性优异,且即便为薄的膜厚,面内的膜厚分布也良好的以氧化镓为主成分的结晶性氧化物膜,且在适用于半导体装置时具有优异的半导体特性。根据本发明的成膜装置,成为如下所述的成膜装置,所述成膜装置能够实施所述的成膜方法,从而能够获得结晶性优异,且即便为薄的膜厚,面内的膜厚分布也良好的以氧化镓为主成分的结晶性氧化物膜。根据本发明的结晶性氧化物膜,膜厚分布良好,在设为功率半导体器件时能够充分发挥结晶性氧化物膜的性能,而且能够抑制性能的不均。

附图说明

[0071]

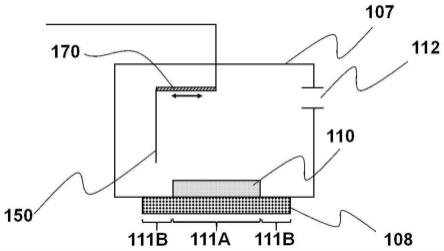

图1表示喷嘴加热时的第一例。

[0072]

图2表示喷嘴加热时的第二例。

[0073]

图3表示喷嘴加热时的第三例。

[0074]

图4表示喷嘴加热时的第四例。

[0075]

图5表示通过喷雾cvd法来进行成膜的成膜装置的概略。

[0076]

图6表示对成膜装置中的雾化部的一例进行说明的图。

[0077]

图7表示对本发明的半导体装置的一例进行表示的概略结构图。

[0078]

[符号的说明]

[0079]

101:成膜装置

[0080]

102a:载气源

[0081]

102b:稀释用载气源

[0082]

103a、103b:流量调节阀

[0083]

104:喷雾产生源

[0084]

104a:原料溶液

[0085]

105:容器

[0086]

105a:水

[0087]

106:超声波振子

[0088]

107:成膜室

[0089]

108:基板加热部件

[0090]

109:供给管

[0091]

110:基板

[0092]

111a:基板载置部

[0093]

111b:基板非载置部

[0094]

112:排气口

[0095]

116:振荡器

[0096]

120:雾化部

[0097]

130:载气供给部

[0098]

150:喷嘴

[0099]

151:喷嘴加热部件

[0100]

170:喷嘴的位置调整部件

[0101]

180:基板加热部件的位置调整部件

[0102]

200:半导体装置

[0103]

203:结晶性氧化物膜

[0104]

203a:绝缘性薄膜

[0105]

203b:导电性薄膜

[0106]

205:栅极绝缘膜

[0107]

207:栅电极

[0108]

209:源极/漏极电极

[0109]

210:层叠结构体

具体实施方式

[0110]

以下,详细说明本发明,但本发明并不限定于这些内容。

[0111]

如上所述,要求提供一种结晶性氧化物膜、用于使此种结晶性氧化物膜成膜的成膜方法以及用于进行所述成膜方法的制造装置,所述结晶性氧化物膜是结晶性优异,且即便为大面积且薄的膜厚,面内的膜厚分布也良好的以氧化镓作为主成分的结晶性氧化物膜,且在适用于半导体装置时具有优异的半导体特性。

[0112]

本发明人等对于所述课题反复进行了专心研讨,结果发现,通过下述成膜方法,能够获得结晶性优异,且即便为薄的膜厚,面内的膜厚分布也良好的以氧化镓为主成分的结晶性氧化物膜,且在适用于半导体装置时具有优异的半导体特性的结晶性氧化物膜,从而完成本发明,所述成膜方法是在基板上通过喷雾cvd法来使以氧化镓为主成分的结晶性氧化物膜成膜,所述成膜方法包括下述工序:对基板进行加热;对供给包含原料溶液的喷雾的

喷嘴进行加热;以及以经加热的所述喷嘴的喷出方向相对于所述基板的表面成为垂直方向的方式来将所述喷雾供给至经加热的所述基板上,以进行结晶性氧化物膜的成膜,在对所述喷嘴进行加热的工序中,在所述基板不存在于所述喷嘴的喷出方向的状态下进行所述喷嘴的加热,在进行所述结晶性氧化物膜的成膜的工序中,在所述基板存在于所述喷嘴的喷出方向的状态下进行成膜。

[0113]

而且,本发明人等发现,通过下述成膜方法,能够获得结晶性优异,且即便为薄的膜厚,面内的膜厚分布也良好的以氧化镓为主成分的结晶性氧化物膜,且在适用于半导体装置时具有优异的半导体特性的结晶性氧化物膜,从而完成本发明,所述成膜方法是在基板上通过喷雾cvd法来使以氧化镓为主成分的结晶性氧化物膜成膜,所述成膜方法包括下述工序:对基板进行加热;对成膜用构件进行加热;以及在经加热的所述成膜用构件存在于所述基板的表面的法线方向的所述基板上的状态下供给喷雾而进行结晶性氧化物膜的成膜,在对所述成膜用构件进行加热的工序中,在所述成膜用构件不存在于所述基板的表面的法线方向的所述基板上的状态下进行所述成膜用构件的加热。

[0114]

而且,本发明人等发现,通过下述成膜装置,成为能够获得结晶性优异,且即便为薄的膜厚,面内的膜厚分布也良好的以氧化镓为主成分的结晶性氧化物膜的成膜装置,从而完成本发明,所述成膜装置进行喷雾cvd法,所述成膜装置包括:基板加热部件,具有载置基板的基板载置部;喷嘴,喷出方向相对于所述基板的表面为垂直方向,且供给包含原料溶液的喷雾;以及所述喷嘴和/或所述基板加热部件的位置调整部件,能够将所述基板载置部的位置调整为所述喷嘴的所述喷出方向的位置与所述喷出方向以外的位置。

[0115]

而且,本发明人等发现,通过下述成膜装置,成为能够实施所述的成膜方法,从而能够获得结晶性优异,且即便为薄的膜厚,面内的膜厚分布也良好的以氧化镓为主成分的结晶性氧化物膜的成膜装置,从而完成本发明,所述成膜装置进行喷雾cvd法,所述成膜装置包括:基板加热部件,具有载置基板的基板载置部;成膜用构件;以及位置调整部件,能够将所述成膜用构件的位置调整为所述基板载置部的表面的法线方向的所述基板载置部上的位置以外的位置。

[0116]

而且,本发明人等发现,通过以氧化镓为主成分的结晶性氧化物膜且关于面内25点的膜厚而以下述式(1)获得的v值为0.045以下的结晶性氧化物膜,从而膜厚分布良好,在设为功率半导体器件时能够充分发挥结晶性氧化物膜的性能,而且能够抑制性能的不均,从而完成本发明。

[0117]

[数2]

[0118][0119]

此处,xi为第i个(i=1~25)的测定值。

[0120]

而且,本发明人等发现,通过下述成膜方法,能够获得结晶性优异,且即便为薄的膜厚,面内的膜厚分布也良好的以氧化镓为主成分的结晶性氧化物膜,且在适用于半导体装置时具有优异的半导体特性的结晶性氧化物膜,从而完成本发明,所述成膜方法是在基板上通过喷雾cvd法来使以氧化镓为主成分的结晶性氧化物膜成膜,所述成膜方法包括下述工序:对基板进行加热;将供给包含原料溶液的喷雾的喷嘴加热至规定温度;以及将所述

喷雾导至所述基板而进行结晶性氧化物膜的成膜,并排出成膜后的所述喷雾,在将所述喷嘴加热至规定温度的工序中,将从所述喷嘴排出的排出物不经由所述基板而排出。

[0121]

而且,本发明人等发现,通过下述成膜装置,成为能够实施所述成膜方法,从而能够获得结晶性优异,且即便为薄的膜厚,面内的膜厚分布也良好的以氧化镓为主成分的结晶性氧化物膜的成膜装置,从而完成本发明,所述成膜装置进行喷雾cvd法,所述成膜装置包括:基板加热部件,具有载置基板的基板载置部;喷嘴,用于向所述基板供给喷雾;以及排气部件,用于排出成膜后的所述喷雾,所述排气部件具有将从所述喷嘴排出的排出物不经由所述基板载置部而予以排出的机构。

[0122]

以下,参照附图来进行说明。

[0123]

(结晶性氧化物膜)

[0124]

首先,对本发明的结晶性氧化物膜进行说明。本发明的结晶性氧化物膜是以氧化镓为主成分的结晶性氧化物膜,且是关于面内25点的膜厚而以下述式(1)获得的v值为0.045以下的结晶性氧化物膜。

[0125]

[数3]

[0126][0127]

此处,xi为第i个(i=1~25)的测定值。

[0128]

本发明的此种结晶性氧化物膜的膜厚分布良好,在设为功率半导体器件时能够充分发挥结晶性氧化物膜的性能,而且能够抑制性能的不均。以下的说明中,也有时将“以氧化镓为主成分的结晶性氧化物膜”简称作“结晶性氧化物膜”。

[0129]

结晶性氧化物膜一般包含金属与氧,但在本发明的结晶性氧化物膜中,作为金属,只要将镓设为主成分即可。另外,本发明中,所谓“将镓作为主成分”,是指金属成分中的50%~100%为镓。作为镓以外的金属成分,例如也可包含从铁、铟、铝、钒、钛、铬、铑、铱、镍以及钴中选择的一种或两种以上的金属。

[0130]

结晶性氧化物膜中也可包含掺杂剂元素。例如可列举锡、锗、硅、钛、锆、钒或铌等的n型掺杂剂或者铜、银、锡、铱、铑、镁等的p型掺杂剂等,并无特别限定。掺杂剂的浓度例如也可为约1

×

10

16

/cm3~1

×

10

22

/cm3,既可设为约1

×

10

17

/cm3以下的低浓度,也可设为约1

×

10

20

/cm3以上的高浓度。

[0131]

结晶性氧化物膜的结晶结构并无特别限定,既可为β氧化镓结构,也可为刚玉结构,还可为立方晶。也可多个结晶结构混合存在,也可为多晶,但优选为单晶或单轴取向的膜。为单晶或单轴取向的膜可利用x射线衍射装置或电子束衍射装置等来确认。当对膜照射x射线或电子束时,可获得与结晶结构相应的衍射像,但若为单轴取向,则仅有特定的波峰出现。由此可判断为单轴取向。

[0132]

结晶性氧化物膜的膜厚并无特别限定,优选为0.1μm以上。上限值并无特别限定。例如可为100μm以下,优选为50μm以下,更优选可设为30μm以下。膜厚可通过触针式的阶差计或反射分光式的膜厚计、椭偏仪、利用扫描电子显微镜(scanning electron microscope,sem)或透射电子显微镜(transmission electron microscope,tem)来观察剖面等的方法而测定,为任何方法皆可。本发明的结晶性氧化物膜中,对结晶性氧化物膜的面

内的25点进行膜厚测定时的v值为0.045以下。此处,v值是以下述式(1)定义的无因次量。

[0133]

[数4]

[0134][0135]

另外,xi为第i个(i=1~25)的测定值。

[0136]

v值越小,表示膜厚不均越小。因此,v值优选为0.041以下。若是v值为0.041以下的结晶性氧化物膜,则膜厚分布变得更为良好,能够更有效地抑制设为功率半导体器件时的性能不均,因而优选。此种结晶性氧化物膜能够通过借助使用后述的喷雾cvd装置(成膜装置)的喷雾cvd法来成膜而获得。另外,v值的下限为0以上。

[0137]

(层叠结构体)

[0138]

如图7所示,本发明的层叠结构体210可至少在基板110上设有结晶性氧化物膜203。结晶性氧化物膜203既可为单层,也可如图7所示为多层。而且,作为此时的基板,可采用直径为4英寸(100mm)~8英寸(200mm)的基板。借此,大面积且膜厚分布优异,在适用于半导体装置的情况下,半导体特性优异。即,在由此种层叠结构体来制造功率半导体器件等的半导体装置时,包含两个以上的所述半导体装置的制品批次可将其耐压成品率设为75%以上。

[0139]

在基板110与结晶性氧化物膜203之间也可介隔其他层。所谓其他层,是指成分与基板以及最表层的结晶性氧化物膜不同的层,也被称作缓冲层。缓冲层为氧化物半导体膜、绝缘膜、金属膜等任一种皆可,作为材料,例如可较佳地使用al2o3、ga2o3、cr2o3、fe2o3、in2o3、rh2o3、v2o3、ti2o3、ir2o3等。作为缓冲层的厚度,优选为0.1μm~2μm。

[0140]

(基板)

[0141]

包含本发明的结晶性氧化物的层叠结构体或本发明的成膜方法中所用的基板只要为所述结晶性氧化物膜的支撑体,则并无特别限定。材料并无特别限定,可使用现有的基板,既可为有机化合物,也可为无机化合物。例如可列举聚砜、聚醚砜、聚苯硫醚、聚醚醚酮、聚酰亚胺、聚醚酰亚胺、氟树脂、铁或铝、不锈钢、金等的金属、石英、玻璃、碳酸钙、氧化镓、zno等。除了它们以外,还可列举硅、蓝宝石或钽酸锂、铌酸锂、sic、gan、氧化铁、氧化铬等的单晶基板,在本发明的层叠结构体中,理想的是如上所述的单晶基板。通过它们,能够获得更优质的结晶性氧化物膜。尤其,蓝宝石基板、钽酸锂基板、铌酸锂基板相对较廉价,在工业上有利。

[0142]

基板的厚度优选为100μm~5000μm。若为此种范围,则处理(handling)容易,且在成膜时能够抑制热阻,因此容易获得优质的膜。

[0143]

基板的大小并无特别限制,但若基板的面积为100mm2以上或为直径2英寸(50mm)以上的基板,则可获得结晶性良好的大面积的膜,因而优选。基板的面积的上限并无特别限定,可设为100000mm2以下。进而,若将基板的直径设为4英寸(100mm)~8英寸(200mm),则容易对所获得的层叠结构体实施使用现有的加工装置的加工,在半导体装置制造时,在工业上有利。

[0144]

(半导体装置的结构例)

[0145]

将使用本发明的层叠结构体210的半导体装置200的较佳例示于图7。图7的示例

中,在基板110上形成有结晶性氧化物膜203。结晶性氧化物膜203是从基板110侧依次层叠绝缘性薄膜203a与导电性薄膜203b而构成。在导电性薄膜203b上形成有栅极绝缘膜205。在栅极绝缘膜205上形成有栅电极207。而且,在导电性薄膜203b上,以夹着栅电极207的方式而形成有源极/漏极电极209。根据此种结构,通过对栅电极207施加的栅极电压,可控制形成于导电性薄膜203b的耗尽层,从而可进行晶体管动作(场效应晶体管(field effect transistor,fet)器件)。

[0146]

作为使用本发明的层叠结构体而形成的半导体装置,可列举金属绝缘半导体(metal insulator semiconductor,mis)或高电子迁移率晶体管(high electron mobility transistor,hemt)、绝缘栅双极型晶体管(insulated gate bipolar transistor,igbt)等的晶体管或薄膜晶体管(thin-film transistor,tft)、利用半导体-金属结的肖特基势垒二极管(schottky barrier diode,sbd)、与其他p层组合而成的pn或pin二极管、受光/发光元件。本发明的层叠结构体对于这些器件的特性提高有用。

[0147]

如上所述的本发明的结晶性氧化物膜或层叠结构体可利用喷雾cvd法来制作。以下,对适合于本发明的结晶性氧化物膜或层叠结构体的制造的成膜装置、成膜方法进行说明。此处,本发明中所说的喷雾是指分散在气体中的液体的微粒子的总称,包含被称作雾、液滴等者。以下,一边参照附图一边进行说明。

[0148]

[成膜装置]

[0149]

(第一成膜装置)

[0150]

首先,对本发明的成膜装置的第一例进行说明。图5表示通过喷雾cvd法来进行成膜的成膜装置101的概略。成膜装置101至少具有:雾化部120,使原料溶液104a雾化而产生喷雾;载气供给部130,供给搬送喷雾的载气;供给管109,连接雾化部120与成膜室107,通过载气来搬送喷雾;成膜室107,对所述喷雾进行热处理,以在基板110上进行成膜;以及喷嘴150,使从供给管109与载气一同供给的喷雾喷出至基板上。

[0151]

(雾化部)

[0152]

在雾化部120中,使原料溶液104a雾化而产生喷雾。雾化部件只要能够使原料溶液104a雾化,则并无特别限定,可为现有的雾化部件,但优选使用基于超声波振动的雾化部件。其原因在于,能够更稳定地进行雾化。

[0153]

将此种雾化部120的一例示于图6。雾化部120也可包含:喷雾产生源104,收容原料溶液104a;容器105,装入有可传递超声波振动的介质例如水105a;以及超声波振子106,被安装在容器105的底面。详细而言,包含收容有原料溶液104a的容器的喷雾产生源104可使用支撑体(未图示)而收纳在收容有水105a的容器105中。在容器105的底部,既可设置有超声波振子106,也可连接有超声波振子106与振荡器116。并且,可构成为,当使振荡器116运转时,超声波振子106振动,超声波经由水105a而传播至喷雾产生源104内,从而使原料溶液104a雾化。

[0154]

(原料溶液)

[0155]

原料溶液104a只要可雾化,则溶液中所含的材料并无特别限定,既可为无机材料,也可为有机材料。可较佳地使用金属或金属化合物,例如也可使用包含从镓、铁、铟、铝、钒、钛、铬、铑、镍以及钴中选择的一种或两种以上的金属者。作为此种原料溶液,可较佳地使用使金属以络合物或盐的方式溶解或分散在有机溶剂或水中的溶液。作为盐的方式,例如可

列举氯化金属盐、溴化金属盐、碘化金属盐之类的卤化盐等。而且,使所述金属溶解在氢溴酸、盐酸、氢碘酸之类的卤化氢等中者也可用作盐的溶液。作为络合物的方式,例如可列举乙酰丙酮络合物、羰基络合物、氨络合物、氢化络合物等。通过将乙酰丙酮混合在前述的盐的溶液中,也能够形成乙酰丙酮络合物。原料溶液104a中的金属浓度并无特别限定,可设为0.005mol/l~1mol/l等。

[0156]

也可在原料溶液中混合氢卤酸或氧化剂等的添加剂。作为氢卤酸,例如可列举氢溴酸、盐酸、氢碘酸等,其中优选氢溴酸或氢碘酸。作为氧化剂,例如可列举过氧化氢(h2o2)、过氧化钠(na2o2)、过氧化钡(bao2)、过氧化苯甲酰((c6h5co)2o2)等的过氧化物、次氯酸(hclo)、高氯酸、硝酸、臭氧水、过乙酸或硝基苯等的有机过氧化物等。

[0157]

在原料溶液中,也可包含掺杂剂。掺杂剂并无特别限定。例如可列举锡、锗、硅、钛、锆、钒或铌等的n型掺杂剂或者铜、银、铱、铑、镁等的p型掺杂剂等。

[0158]

(载气供给部)

[0159]

如图5所示,载气供给部130具有供给载气的载气源102a。此时,也可包括用于对从载气源102a送出的载气的流量进行调节的流量调节阀103a。而且,也可根据需要而包括供给稀释用载气的稀释用载气源102b、或者用于对从稀释用载气源102b送出的稀释用载气的流量进行调节的流量调节阀103b。

[0160]

载气的种类并无特别限定,可根据成膜物来适当选择。例如可列举氧、臭氧、氮或氩等的非活性气体、或者氢气或合成气体等的还原气体等。而且,载气的种类既可为一种,也可为两种以上。例如,作为第二载气,也可进而使用将与第一载气相同的气体以除此以外的气体予以稀释(例如稀释为10倍)的稀释气体等,还可使用空气。

[0161]

(供给管)

[0162]

成膜装置101具有连接雾化部120与成膜室107的供给管109。此时,喷雾从雾化部120的喷雾产生源104经由供给管109而由载气予以搬送,被供给至成膜室107内。供给管109例如可使用石英管或玻璃管、树脂制的管等。

[0163]

(成膜室)

[0164]

在成膜室107内设置有基板110,且包括加热器等的基板加热部件108,所述基板加热部件108用于将基板110载置于基板载置部来进行加热。以下,将在基板加热部件108中载置基板的区域称作“基板载置部”。而且,后述的“基板非载置部”是指基板加热部件中的未载置基板的区域。例如,只要基板加热部件的基板载置面大于基板,基板加热部件便具有“基板载置部”与“基板非载置部”(参照图1、图2)。像基板加热部件的基板载置面的大小与基板相同(或其以下)的情况那样,基板加热部件也有时不具有“基板非载置部”(参照图3、图4)。

[0165]

如图5所示,基板加热部件108既可被设在成膜室107的外部,也可被设在成膜室107的内部。而且,在成膜室107内,具有喷嘴150,所述喷嘴150用于将包含从供给管109供给的原料溶液的喷雾与载气一同朝向基板110喷出。成膜时的喷嘴150的喷出方向相对于基板110的表面为垂直方向。

[0166]

并且,本发明的成膜装置包括喷嘴和/或基板加热部件的位置调整部件,所述喷嘴和/或基板加热部件的位置调整部件可将基板载置部的位置调整为喷嘴150的喷出方向的位置与喷出方向以外的位置。这样,只要基板载置部的位置相对于喷嘴150的喷出方向的位

置为可调整,便可抑制如后述的成膜方法那样加热喷嘴时的对基板的不良影响。

[0167]

图1至图4表示喷嘴加热的示例。图1、图3所示的示例是包括喷嘴的位置调整部件170的示例,在对喷嘴进行了加热后,使喷嘴移动至基板110(基板载置部111a)上,从而可设为使基板存在于喷嘴的喷出方向上的状态。另外,喷嘴的位置调整部件170并不限于图1、图3所例示那样的、相对于基板而平行移动,也可为使喷嘴的角度倾斜的机构。

[0168]

图2、图4所示的示例是包括基板加热部件108的位置调整部件180的示例,在对喷嘴进行了加热后,使基板110(基板载置部111a)移动至喷嘴下(喷出方向),从而可设为使基板存在于喷嘴的喷出方向上的状态。

[0169]

而且,图1、图2所示的示例中,基板加热部件108具有基板载置部111a与基板非载置部111b。此时,优选的是,喷嘴的位置调整部件170和/或基板加热部件的位置调整部件180可将基板非载置部111b的位置调整至喷嘴的喷出方向的位置。若为此种装置,则装置的结构得以简化,而且,装置自身得以小型化而占地面积也变小,因此在成本方面有利,并且能够通过基板加热部件来有效率地进行喷嘴的加热。

[0170]

而且,图3、图4所示的示例中,在喷嘴150设有用于加热喷嘴的喷嘴加热部件151。由此,能够与基板独立地进行喷嘴的加热/调温,因此自由度变高,成为能够更有效率地对喷嘴进行加热/调温的成膜装置。

[0171]

另外,图1、图2所记载的成膜装置中,也可在喷嘴150设有喷嘴加热部件151。而且,图3、图4所记载的成膜装置中,基板加热部件108也可具有基板载置部111a与基板非载置部111b。此时,能够更有效率地进行喷嘴的加热。

[0172]

而且,在成膜室107,也可在不会对喷雾向基板110的供给造成影响的位置设置废气的排气口112。而且,既可将基板110设置在成膜室107的上表面等而设为面朝下,也可将基板110设置在成膜室107的底面而设为面朝上。设置基板110的基板加热部件的表面相对于水平面的角度也无特别限定。只要根据基板的设置角度来调整喷嘴的喷出方向即可。

[0173]

(第二成膜装置)

[0174]

接下来,对本发明的成膜装置的第二例进行说明。以下的说明中,以与第一例的不同点为中心来进行说明。进行喷雾cvd法的成膜装置的第二例包括:基板加热部件,具有载置基板的基板载置部;成膜用构件;以及位置调整部件,可将成膜用构件的位置调整为基板载置部的表面的法线方向的基板载置部上的位置以外的位置。这样,只要基板载置部的位置相对于喷嘴150或整流用顶板等的成膜用构件的位置为可调整,便可抑制如后述的成膜方法那样加热成膜用构件时的对基板的不良影响。

[0175]

所述基板加热部件可进而包括基板非载置部。并且,成膜用构件和/或基板加热部件的位置调整部件优选可将成膜用构件的位置调整为基板非载置部的表面的法线方向的基板非载置部上的位置。

[0176]

另外,所谓成膜用构件的位置位于基板非载置部的表面的法线方向的基板非载置部上的位置,是指成膜用构件存在于(位于)基板非载置部沿法线方向展开的空间内。当成膜用构件存在于(位于)基板载置部沿法线方向展开的空间内时,可以说成膜用构件的位置位于基板载置部的表面的法线方向的基板载置部上的位置。

[0177]

成膜用构件可包括用于加热成膜用构件的成膜用构件加热部件。例如可在喷嘴或整流用顶板等的成膜用构件搭载加热器等的加热部件等,从而使喷嘴或整流用顶板等的成

膜用构件能够单独进行调温。

[0178]

成膜用构件只要是在成膜装置中在成膜时所用的构件,则并无特别限定,可列举用于向基板供给喷雾的喷嘴或者用于在所述基板上对所供给的喷雾进行整流的顶板。

[0179]

(第三成膜装置)

[0180]

接下来,对本发明的成膜装置的第三例进行说明。以下的说明中,以与第一例的不同点为中心来进行说明。进行喷雾cvd法的成膜装置的第三例包括:基板加热部件,具有载置基板的基板载置部;喷嘴,用于向基板供给喷雾;以及排气部件,用于排出成膜后的喷雾,排气部件具有将从喷嘴排出的排出物不经由基板载置部而予以排出的机构。如上所述,在成膜室107,在不会对喷雾向基板110的供给造成影响的位置设有废气的排气口112。第三例的成膜装置例如通过如上述那样包括可对喷嘴150或整流用顶板等的成膜用构件与基板载置部的相对位置进行调整的成膜用构件和/或基板加热部件的位置调整部件,从而排气部件成为可将从喷嘴排出的排出物不经由基板载置部而予以排出的机构,因此可抑制如后述的成膜方法那样加热成膜用构件时的对基板的不良影响。

[0181]

[成膜方法]

[0182]

(第一成膜方法)

[0183]

接下来,以下一边参照图1至图6,一边说明本发明的成膜方法的第一例。本发明的成膜方法包括下述工序:对基板进行加热;对供给包含原料溶液的喷雾的喷嘴进行加热;以及以经加热的喷嘴的喷出方向相对于基板的表面成为垂直方向的方式来将喷雾供给至经加热的基板上,以进行结晶性氧化物膜的成膜,在对喷嘴进行加热的工序中,在基板不存在于喷嘴的喷出方向的状态下进行喷嘴的加热,在进行结晶性氧化物膜的成膜的工序中,在基板存在于喷嘴的喷出方向的状态下进行成膜。

[0184]

(基板加热工序)

[0185]

将前述的原料溶液104a收容至喷雾产生源104内,将基板110载置于成膜室107内,使加热器108运转,对基板进行加热/升温而设为规定的温度。

[0186]

(喷嘴加热工序)

[0187]

而且,进行喷嘴150的加热。这是因为,若在成膜中喷嘴的温度发生变化,则会产生异常成长。喷嘴的加热方法并无特别限定,既可如所述的成膜装置中所说明的那样,在喷嘴搭载加热器等的喷嘴加热部件151等而使喷嘴单独进行调温,也可利用基板加热部件108来加热至喷嘴的温度稳定为止。在通过设于喷嘴的喷嘴加热部件来进行喷嘴的加热的情况下,能够有效率地加热喷嘴。

[0188]

此处,加热喷嘴时的喷嘴150与基板的位置关系是设为基板不存在于喷嘴的喷出方向的状态。这是因为,若在喷嘴加热时使基板存在于喷嘴的喷出方向,则会在基板上成长未意图的膜,从而导致膜厚分布或结晶性极度恶化。尽管原因不明确,但考虑是残留于喷嘴或配管内的喷雾或液滴因加热而蒸发等,从而导致其附着于基板。

[0189]

也考虑在喷嘴的加热结束后载置基板,但要担心因成膜室的开闭等造成的温度变化的影响,因而不优选。因此,本发明的成膜方法中,通过在基板加热部件或喷嘴设置位置调整部件等方法,能够消除所述问题。

[0190]

一边参照图1至图4,一边说明成膜前的对喷嘴进行加热的方法的示例。均是设为基板不存在于喷嘴150的喷出方向上的状态。

[0191]

如上所述,喷嘴的加热可使用基板加热部件来进行。若利用基板加热部件108来加热至喷嘴的温度稳定为止,则成膜装置的结构得以简化,而且,装置自身得以小型化而占地面积也变小,因此在成本方面有利。此时,优选的是,如图1、图2所示,使用具有基板载置部111a与基板非载置部111b的基板加热部件108,将基板载置于基板载置部111a,使基板非载置部111b位于喷嘴的喷出方向,通过基板加热部件108来进行喷嘴150的加热。在成本方面有利,并且能够进行更有效率的喷嘴加热。

[0192]

而且,喷嘴的加热也能够如图3、图4所示那样通过设于喷嘴150的喷嘴加热部件151来进行。此时,能够更有效率地对喷嘴进行加热/调温。另外,在通过喷嘴加热部件151来进行喷嘴加热的情况下,也能进而使用具有基板载置部111a与基板非载置部111b的基板加热部件108。

[0193]

图1、图3的示例中,在对喷嘴进行了加热后,通过喷嘴的位置调整部件170来使喷嘴移动至基板上,以成为基板存在于喷嘴的喷出方向的状态。图2、图4中,在对喷嘴进行了加热后,通过基板加热部件的位置调整部件180来使基板移动至喷嘴下,以成为基板存在于喷嘴的喷出方向的状态。

[0194]

喷嘴温度例如可设为50℃~250℃。另外,成膜反应也依存于基板周围的环境温度。因而,理想的是,不仅喷嘴,成膜室的内壁的温度也高于室温。

[0195]

(成膜工序等)

[0196]

一旦喷嘴的温度稳定,便移动喷嘴或基板(基板加热部件)以成为基板存在于喷嘴的喷出方向的状态,从而进行成膜工序。

[0197]

在借助喷雾cvd法的成膜中,作为普遍的工序,包含以下的工序。即:喷雾产生工序,在雾化部中,使包含镓的原料溶液雾化而产生喷雾;载气供给工序,向雾化部供给用于搬送喷雾的载气;搬送工序,经由连接雾化部与成膜室的供给管,将喷雾通过所述载气从雾化部搬送至成膜室;以及成膜工序,对所搬送的喷雾进行热处理而在基板上进行成膜。以下进行说明。

[0198]

首先,打开流量调节阀103a、流量调节阀103b,从载气源102a、载气源102b将载气供给至成膜室107内,以载气对成膜室107的环境进行充分置换后,分别调节载气的流量与稀释用载气的流量。载气的流量并无特别限定。例如在2英寸的基板上进行成膜的情况下,载气的流量优选设为0.05l/分钟~50l/分钟,更优选设为5l/分钟~20l/分钟。

[0199]

接下来,作为喷雾产生工序,使超声波振子106振动,使此振动通过水105a而传播至原料溶液104a,由此来使原料溶液104a雾化而产生喷雾。

[0200]

接下来,作为载气供给工序,向雾化部120供给用于搬送喷雾的载气。

[0201]

接下来,作为搬送工序,经由连接雾化部120与成膜室107的供给管109,将喷雾通过载气从雾化部120搬送至成膜室107。

[0202]

接下来,作为成膜工序,从供给管109供给的喷雾通过成膜室107内的配管,将包含原料溶液的喷雾从喷嘴150与载气一同喷出供给向基板110。对被搬送至成膜室107的喷雾进行加热而使其产生热反应,从而在基板110的表面的一部分或全部进行成膜。

[0203]

此时,如图5所示,以经加热的喷嘴的喷出方向相对于基板的表面成为垂直方向的方式,向经加热的基板上供给喷雾而进行结晶性氧化物膜的成膜。而且,设为基板存在于喷嘴的喷出方向的状态。通过像这样调整对喷嘴进行加热时与进行成膜时的喷嘴与基板的位

置关系,从而能够获得下述结晶性氧化物膜,所述结晶性氧化物膜是结晶性优异,且即便为薄的膜厚,面内的膜厚分布也良好的以氧化镓为主成分的结晶性氧化物膜,且在适用于半导体装置时具有优异的半导体特性。尤其,能够制作如上所述的、关于面内25点的膜厚而以所述式(1)获得的v值为0.045以下的以氧化镓为主成分的结晶性氧化物膜。

[0204]

对于热反应,必须通过加热来推进喷雾中所含的镓等的反应。因此,反应时的基板表面的温度至少需要为400℃以上。喷雾cvd法不同于其他的cvd法,必须使原料以液体的状态到达基板表面。因此,基板表面的温度会大幅下降。因而,反应时的基板表面的温度与装置的设定温度不同。优选的是,在反应时也能够测定基板表面的温度,但若此测定困难,则可仅导入载气或者导入不含溶质的水雾等,模拟地创造出反应的样子来测定温度以进行代用。

[0205]

另外,热反应在真空下、非氧环境下、还原气体环境下、空气环境下以及氧环境下的任一环境下进行皆可,只要根据成膜物来适当设定即可。而且,关于反应压力,在大气压下、加压下或减压下的任一条件下进行皆可,但若为大气压下的成膜,则能够简化装置结构,因而优选。

[0206]

(缓冲层的形成)

[0207]

如上所述,也可在基板与结晶性氧化物膜之间适当地设置缓冲层。缓冲层的形成方法并无特别限定,可通过溅镀法、蒸镀法等现有的方法来成膜,但在使用如上所述的喷雾cvd法的情况下,只要适当变更原料溶液便可形成,因而简便。具体而言,可将使从铝、镓、铬、铁、铟、铑、钒、钛、铱中选择的一种或两种以上的金属以络合物或盐的方式溶解或分散于水中者较佳地用作原料水溶液。作为络合物的方式,例如可列举乙酰丙酮络合物、羰基络合物、氨络合物、氢化络合物等。作为盐的方式,例如可列举氯化金属盐、溴化金属盐、碘化金属盐等。而且,使所述金属溶解于氢溴酸、盐酸、氢碘酸等中者也能够用作盐的水溶液。此时,溶质浓度也优选为0.005mol/l~1mol/l,溶解温度也优选设为20℃以上。关于其他条件,也设为与所述同样,由此能够形成缓冲层。在使缓冲层成膜了规定的厚度后,通过本发明的成膜方法来进行结晶性氧化物膜的成膜。

[0208]

(热处理)

[0209]

而且,也可将利用本发明的成膜方法而获得的膜以200℃~600℃进行热处理。由此,可去除膜中的未反应物种等,从而获得更高品质的结晶性氧化物膜。热处理既可在空气中、氧环境中进行,也可在氮或氩等的非活性气体环境下进行。热处理时间可适当决定,例如可设为5分钟~240分钟。

[0210]

(剥离)

[0211]

在获得了包含基板与结晶性氧化物膜的层叠结构体后,也可从基板剥离结晶性氧化物膜。剥离方式并无特别限定,也可为现有的方式。作为剥离方式的方法,例如可列举给予机械冲击来剥离的方式、施加热而利用热应力来剥离的方式、施加超声波等的振动来剥离的方式、进行蚀刻而剥离的方式等。通过剥离,能够作为自支撑膜而获得结晶性氧化物膜。

[0212]

(第二成膜方法)

[0213]

接下来,对本发明的成膜方法的第二例进行说明。第二例中,成膜方法是在基板上通过喷雾cvd法来使以氧化镓为主成分的结晶性氧化物膜成膜,所述成膜方法包括下述工

序:对基板进行加热;对成膜用构件进行加热;以及在经加热的成膜用构件存在于基板的表面的法线方向的基板上的状态下供给喷雾而进行结晶性氧化物膜的成膜,在对成膜用构件进行加热的工序中,在成膜用构件不存在于基板的表面的法线方向的基板上的状态下进行成膜用构件的加热。以下的说明中,以与第一成膜方法的示例的不同点为中心进行说明。

[0214]

(对成膜用构件进行加热的工序)

[0215]

对成膜用构件进行加热的工序中,进行喷嘴150或整流用顶板等的成膜用构件的加热。这是因为,若在成膜中喷嘴或整流用顶板等的成膜用构件的温度发生变化,则会产生异常成长。喷嘴或整流用顶板等的成膜用构件的加热方法并无特别限定,既可如所述的成膜装置中所说明的那样,在喷嘴或整流用顶板等的成膜用构件搭载加热器等的加热部件等而使喷嘴或整流用顶板等的成膜用构件单独进行调温,也可利用基板加热部件108来加热至喷嘴或整流用顶板等的成膜用构件的温度稳定为止。在通过设于喷嘴或整流用顶板等的成膜用构件的加热部件来进行喷嘴或整流用顶板等的成膜用构件的加热的情况下,能够有效率地对喷嘴或整流用顶板等的成膜用构件进行加热。

[0216]

此处,对喷嘴或整流用顶板等的成膜用构件进行加热时的喷嘴150或整流用顶板等的成膜用构件与基板的位置关系是设为成膜用构件不存在于基板的表面的法线方向的基板上的状态。换言之,设为成膜用构件不存在于基板沿法线方向展开的空间内的状态。通过此种方法,在喷嘴的直至规定温度为止的加热时,能够将从所述喷嘴排出的气体等不经由所述基板而予以排出。

[0217]

在喷嘴或整流用顶板等的成膜用构件的加热时,若使成膜用构件位于基板的表面的法线方向的基板上,则会在基板上成长未意图的膜,从而导致膜厚分布或结晶性极度恶化。尽管原因不明确,但考虑是残留于喷嘴或整流用顶板等的成膜用构件或配管内的喷雾或液滴等因加热而蒸发等,从而导致其附着于基板。

[0218]

也考虑在喷嘴或整流用顶板等的成膜用构件的加热结束后载置基板,但要担心因成膜室的开闭等造成的温度变化的影响,因而不优选。因此,本发明的成膜方法的第二例中,通过在基板加热部件或者喷嘴或整流用顶板等的成膜用构件设置位置调整部件等方法,能够消除所述问题。

[0219]

优选的是,在对基板进行加热的工序中,使用具有基板载置部与基板非载置部的基板加热部件,将基板载置于基板载置部来进行基板的加热,在对成膜用构件进行加热的工序中,使成膜用构件位于基板非载置部的表面的法线方向的基板非载置部上,通过基板加热部件来进行成膜用构件的加热。

[0220]

而且,优选的是,在对成膜用构件进行加热的工序中,通过设于成膜用构件的成膜用构件加热部件来进行成膜用构件的加热。

[0221]

优选的是,成膜用构件是用于向基板供给喷雾的喷嘴,在对成膜用构件进行加热的工序中,在喷嘴的喷出口不存在于基板的表面的法线方向的基板上的状态下进行喷嘴的加热。

[0222]

(第三成膜方法)

[0223]

接下来,对本发明的成膜方法的第三例进行说明。第三例包括下述工序:对基板进行加热;将供给包含原料溶液的喷雾的喷嘴加热至规定温度;以及将喷雾导至基板而进行结晶性氧化物膜的成膜,并排出成膜后的喷雾。并且,是一种如下的成膜方法:在基板上通

过喷雾cvd法来使以氧化镓为主成分的结晶性氧化物膜成膜,其中,在将喷嘴加热至规定温度的工序中,将从喷嘴排出的排出物不经由基板而排出。根据此种成膜方法,能够获得下述结晶性氧化物膜,所述结晶性氧化物膜是结晶性优异,且即便为薄的膜厚,面内的膜厚分布也良好的以氧化镓为主成分的结晶性氧化物膜,且在适用于半导体装置时具有优异的半导体特性。此种成膜方法可使用所述成膜装置的第三例所示的装置来进行。

[0224]

[实施例]

[0225]

以下,举实施例来具体说明本发明,但其并不限定本发明。

[0226]

[实施例1]

[0227]

一边参照图5,一边说明本实施例中所用的成膜装置101。成膜装置101包括:载气源102a,供给载气;流量调节阀103a,用于调节从载气源102a送出的载气的流量;稀释用载气源102b,供给稀释用载气;流量调节阀103b,用于调节从稀释用载气源102b送出的稀释用载气的流量;喷雾产生源104,收容原料溶液104a;容器105,收容有水105a;超声波振子106,被安装于容器105的底面;成膜室107,包括基板加热部件108;石英制的供给管109,从喷雾产生源104连接至成膜室107为止;以及喷嘴150。进而,如图2所示,使基板加热部件108具备搬送机构,从而可在成膜前设为基板不存在于喷嘴的喷出方向即铅垂方向的状态。

[0228]

作为基板110,准备4英寸(100mm)的c面蓝宝石基板,将所述基板载置于成膜室107内。在成膜开始前,如图2所示使基板加热部件108移动,将喷嘴设为不处于基板的铅垂方向的状态后,将基板加热部件108设定、升温至450℃,并放置30分钟,使包含喷嘴的成膜室内的温度稳定化。使用热电偶对此时的喷嘴150的前端部的温度进行测定,结果为146℃。在确认了喷嘴的温度已稳定后,使基板加热部件108与基板一同移动至喷嘴下的喷出方向的位置为止(从图2设为图5的位置)。

[0229]

原料溶液104a中,溶剂设为超纯水,溶质设为溴化镓。镓浓度设为0.1mol/l。将所获得的原料溶液104a收容至喷雾产生源104内。继而,打开流量调节阀103a、流量调节阀103b而从载气源102a、载气源102b将载气供给至成膜室107内,以载气对成膜室107的环境进行充分置换后,分别将载气的流量调节为2l/分钟,将稀释用载气的流量调节为6l/分钟。作为载气,使用氮。

[0230]

接下来,使超声波振子106以2.4mhz振动,使此振动通过水105a而传播至原料溶液104a,由此来使原料溶液104a雾化而生成喷雾。将所述喷雾通过载气而经过供给管109导入至成膜室107内,在基板110上使喷雾产生热反应,以在基板110上形成氧化镓的薄膜。成膜时间是设为30分钟。

[0231]

(评估)

[0232]

对于形成在基板110上的薄膜,通过x射线衍射而确认形成有α-ga2o3。对α-ga2o3的(006)面的摇摆曲线进行测定,结果,其半峰宽度为9.2秒而结晶性极为良好。对于膜厚,利用菲路麦特利库斯(filmetrics)公司的反射分光式膜厚计f50测定面内25点,结果,平均膜厚为824nm,以所述式(1)获得的v值为0.040。在外观上,面内也呈一样的颜色,可见膜厚分布非常良好。而且,在由本层叠结构体来制造作为半导体装置的sbd时,包含66支所述sbd的制品批次的耐压成品率为82%。

[0233]

[比较例]

[0234]

实施例1中,在成膜前以喷嘴存在于基板的铅垂上方的状态来进行基板以及喷嘴

的加热/升温。除此以外,与实施例1同样地进行成膜、评估。其结果,平均膜厚为932nm,以式(1)获得的v值为0.046。而且,来自基板的反射光在面内以肉眼确认到各种颜色的分布,在外观上也并非能够满足者。而且,在由本层叠结构体来制造作为半导体装置的sbd时,包含66支所述sbd的制品批次的耐压成品率为30%。

[0235]

[实施例2~实施例7]

[0236]

除了下述表中记载的条件以外,与实施例1同样地操作,进行实验以及评估。

[0237]

[表1]

[0238][0239]

根据以上的结果可知的是,通过在成膜前以基板不存在于喷嘴的喷出方向的状态进行喷嘴加热这一简便的方法,膜厚分布得到大幅改善。通过本发明的成膜方法而获得的结晶性氧化镓膜为大面积且膜厚分布以及结晶性非常良好,对于半导体装置等有用。

[0240]

另外,本发明并不限定于所述实施方式。所述实施方式为例示,具有与本发明的权利要求中记载的技术思想实质上相同的结构且起到同样的作用效果的任何方案均包含在本发明的技术范围内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1