基于多槽铝铸件的分级去毛刺喷砂工艺及装置的制作方法

1.本技术涉及铝铸件表面处理的技术领域,尤其是涉及一种基于多槽铝铸件的分级去毛刺喷砂工艺及装置。

背景技术:

2.金属件表面出现余屑和表面极细小的显微金属颗粒,这些被称为毛刺。毛刺越多,其质量标准越低。特别是对于需要加工多槽的铝铸件,比如散热器、轨道灯基座这种槽多齿多的回转体工件,其加工过程基本为毛坯制造

→

毛坯热处理

→

粗加工(钻孔、扩孔、切削)

→

打磨。而在这些工艺过程中,在齿槽齿根处的切削很容易出现毛刺,并且在微型工件、微型槽位加工的过程中,还有在切削加工后旋流槽棱边会残留毛刺,同时槽底面出现凸凹不平的切削加工纹理。对于多槽、且槽深的铝铸件产品来说难以去除槽底的毛刺,常用的现有工艺都是采用喷砂先去表面毛刺,然后由人工用锉刀进行槽底毛刺的打磨。

3.针对上述中的相关技术,发明人认为通过人工的方式对槽底进行去毛刺加工的加工效率较低。

技术实现要素:

4.为了提高工件的去毛刺效率,本技术提供一种基于多槽铝铸件的分级去毛刺喷砂工艺及装置。

5.第一方面,本技术提供的一种基于多槽铝铸件的分级去毛刺喷砂装置,采用如下的技术方案:基于多槽铝铸件的分级去毛刺喷砂装置,包括箱体,所述箱体内设置有表面喷砂区和槽底喷砂区,所述表面喷砂区内设置有用于去除工件表面毛刺的第一喷砂组件,所述槽底喷砂区设置有用于去除槽底毛刺的第二喷砂组件,所述表面喷砂区与槽底喷砂区之间设置有用于给工件外表面上涂设uv胶水的涂胶组件,所述箱体内滑动设置有安装板,所述安装板从表面喷砂区滑动到槽底喷砂区,所述安装板上设置有用于固定工件的夹持块,所述安装板上设置有用于转动夹持块的第一电机,所述第一电机的输出轴与夹持块连接。

6.通过采用上述技术方案,将工件夹持在夹持块上,通过第一电机带动夹持块转动,夹持块带动工件转动,起始时,工件位于表面喷砂区内,此时通过第一喷砂组件对工件进行表面喷砂处理,再移动安装板,安装板带动工件经过涂胶组件对工件的外表面涂设保护胶水,以减少后续喷砂对工件表面的过度打磨;涂胶后将工件移动到槽底喷砂区,通过第二喷砂组件对工件的槽底进行喷砂,从而去除工件槽底的毛刺,最后将工件取出即可,通过涂设保护层,再使用第二喷砂组件对槽底进行去毛刺操作,从而在保证去毛刺效果的同时,提高了工件去毛刺的效率。

7.可选的,所述第一喷砂组件包括设置箱体内的干喷砂机,所述干喷砂机上连接有喷砂枪,所述喷砂枪设置在表面喷砂区内,所述喷砂枪朝向工件的外表面倾斜设置。

8.通过采用上述技术方案,干喷砂机将玻璃砂从喷砂枪中喷出,使得玻璃砂倾斜的

喷洒在工件表面,再通过转动工件,以去除工件表面的毛刺。

9.可选的,所述第二喷砂组件包括设置在箱体内的液体喷砂机,所述液体喷砂机上连接有液体喷枪,所述液体喷枪竖直向下设置,所述箱体内设置有用于驱使液体喷枪左右摆动的摆动件。

10.通过采用上述技术方案,通过液体喷砂机将软性砂混合水流从液体喷枪中喷射到工件的槽底,对槽底的毛刺进行处理,并且通过水流加软性砂的方式,使得喷砂力度降低,并且更加收束,从而有利于将水流喷射带槽底内,以去除槽底的毛刺,从而提高了处理的效果。

11.可选的,所述箱体内滑动设置有用于安装液体喷枪的安装杆,所述安装杆滑动方向沿夹持块的转动轴线方向滑动,所述箱体内转动设置有第一丝杠,所述第一丝杠的转动轴线平行于夹持块的转动轴线方向,所述安装杆螺纹穿设在第一丝杠上,所述箱体内设置有用于驱使第一丝杠转动的第二电机。

12.通过采用上述技术方案,第二电机带动第一丝杠转动,第一丝杠带动安装杆在箱体内滑动,从而带动液体喷枪滑动,从而实现了对液体喷枪的移动,从而增加了液体喷枪的清理的范围。

13.可选的,所述液体喷枪铰接在安装杆上,所述液体喷枪的铰接轴线平行于安装杆的滑动方向,所述摆动件包括设置在箱体顶部的齿条,所述齿条的长度方向平行于安装杆的滑动方向,所述安装杆上转动设置有齿轮,所述齿轮与齿条啮合,所述齿轮上设置有连接轴,所述连接轴上设置有第一锥齿轮,所述安装杆上设置第二锥齿轮,所述第二锥齿轮上设置调节盘,所述调节盘上的端面上设置有倾斜块,所述液体喷枪上滑动设置有调节块,所述调节块的滑动方向平行于调节盘的转动轴线,当所述调节块的端部与倾斜块上的斜面抵接时,所述调节块与倾斜块之间的摩擦力大于转动液体喷枪所需的推力,所述安装杆上设置有用于限制液体喷枪转动角度的第一限位块,所述安装杆上设置有用于驱使调节块朝向调节盘滑动的弹性件。

14.通过采用上述技术方案,在安装杆移动的同时,带动安装杆上的齿轮转动,齿轮带动第一锥齿轮转动,第一锥齿轮带动第二锥齿轮转动,第二锥齿轮带动调节盘转动,调节盘带动倾斜块转动;当倾斜块转动到调节块处与调节块抵接时,倾斜块带动调节块转动,调节块带动液体喷枪转动,液体喷枪转动,液体喷枪在转动一定的角度后与第一限位块抵接,倾斜块继续转动,从而推动调节块滑动,直到倾斜块与调节块脱离,液体喷枪在重力的作用下回转到竖直方向,以此重复,实现了对液体喷枪的往复摆动,从而使得液体喷枪能够到达槽底的侧壁上,从而提高了对槽底毛刺的清理效果。

15.可选的,所述弹性件包括设置在安装杆上的第一弹簧,所述第一弹簧的一端与安装杆连接,另一端与调节块连接。

16.通过采用上述技术方案,第一弹簧驱使调节块朝向靠近调节盘的一侧滑动,从而使得调节块与倾斜块抵紧,以提供转动液体喷枪的压力,以便于对液体喷枪的转动。

17.可选的,所述安装杆上设置有用于驱使液体喷枪复位的第二弹簧,所述第二弹簧的一端与液体喷枪连接,另一端与安装杆连接,所述安装杆上设置有第二限位块,所述液体喷枪从竖直方向转动到第一限位块的角度等于液体喷枪从竖直方向转动到第二限位块的角度,当所述调节块与倾斜块脱离时,所述第二弹簧带动液体喷枪朝向远离第一限位块的

方向转动到与第二限位块抵接。

18.通过采用上述技术方案,在起始时,液体喷枪与第二限位块抵接,通过调节盘带动液体喷枪朝向第一限位块转动,液体喷枪与第一限位块抵接后,倾斜块与调节块分离,第二弹簧拉动液体喷枪回转,与第二限位块抵接,并且液体喷枪从竖直方向到第一限位块与第二限位块的倾斜角度相同,从而使得水流能够对槽底以及两侧的侧壁进行毛刺的清理,进一步的提高了清理的效果。

19.可选的,所述箱体上转动设置有第二丝杠,所述第二丝杠上螺纹连接有滑块,所述安装板连接在滑块上,所述第二丝杠的转动轴线沿水平方向,所述箱体上设置有用于驱使第二丝杠转动的第三电机。

20.通过采用上述技术方案,第三电机带动,第二丝杠转动,第二丝杆带动滑块移动,滑块带动安装板移动,从而实现了对工件的移动,以便于将工件从表面喷砂区移动到槽底喷砂区。

21.可选的,所述表面喷砂区和槽底喷砂区的底部均设置有收集斗,所述收集斗的上方均设置有过滤网。

22.通过采用上述技术方案,通过过滤网过滤后再分别对两侧喷出的砂进行收集,以便于对喷砂的重复使用。

23.第二方面,本技术提供基于多槽铝铸件的分级去毛刺喷砂工艺,采取如下技术方案:使用基于多槽铝铸件的分级去毛刺喷砂装置,还包括;s1:工件装配:在表面喷砂区,将其夹紧在夹持块上,并与夹持块同步旋转;s2:圆周外表面喷砂:采用喷砂枪将玻璃砂喷射到待处理工件的外表面,得到去除槽边毛刺的初加工工件;s3:涂胶防护:将工件朝向槽底喷砂区移动,在移动的过程中将uv胶水涂抹在初加工工件的外表面上,形成防护膜;s4:槽底喷砂:工件移动到槽底喷砂区液体喷枪的正下方时,采用液体喷枪将软性砂混合水流喷射到初加工工件的槽底,通过轻微的往复摆动液体喷枪,同时前后的移动液体喷枪,去除一条槽底以及槽底两侧侧壁的毛刺,再将工件的另一条槽转动到液体喷枪的正下方,依次重复对每一条槽去毛刺,得到精加工工件。

24.综上所述,本技术包括以下至少一种有益技术效果:1.将工件夹持在夹持块上,通过第一电机带动夹持块转动,夹持块带动工件转动,起始时,工件位于表面喷砂区内,此时通过第一喷砂组件对工件进行表面喷砂处理,再移动安装板,安装板带动工件经过涂胶组件对工件的外表面涂设保护胶水,以减少后续喷砂对工件表面的过度打磨;涂胶后将工件移动到槽底喷砂区,通过第二喷砂组件对工件的槽底进行喷砂,从而去除工件槽底的毛刺,最后将工件取出即可,通过涂设保护层,再使用第二喷砂组件对槽底进行去毛刺操作,从而在保证去毛刺效果的同时,提高了工件去毛刺的效率;2.在起始时,液体喷枪与第二限位块抵接,通过调节盘带动液体喷枪朝向第一限位块转动,液体喷枪与第一限位块抵接后,倾斜块与调节块分离,第二弹簧拉动液体喷枪回转,与第二限位块抵接,并且液体喷枪从竖直方向到第一限位块与第二限位块的倾斜角度

相同,从而使得水流能够对槽底以及两侧的侧壁进行毛刺的清理,进一步的提高了清理的效果。

附图说明

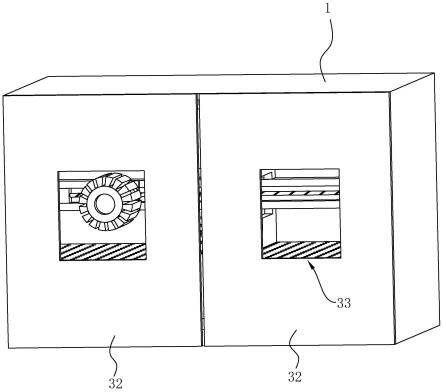

25.图1是本技术实施例的整体结构示意图。

26.图2是本技术实施例去除箱门后的结构示意图。

27.图3是本技术实施例的局部剖视图。

28.图4是本技术实施例液体喷枪的安装结构示意图。

29.图5是本技术实施例安装杆的局部剖视图。

30.图6是本技术实施例调节块的爆炸视图。

31.附图标记说明:1、箱体;2、表面喷砂区;3、槽底喷砂区;4、安装板;5、夹持块;6、第一电机;7、干喷砂机;8、喷砂枪;9、液体喷砂机;10、液体喷枪;11、安装杆;12、第一丝杠;13、第二电机;14、齿条;15、齿轮;16、连接轴;17、第一锥齿轮;18、第二锥齿轮;19、调节盘;20、倾斜块;21、调节块;22、第一限位块;23、第一弹簧;24、第二弹簧;25、第二限位块;26、第二丝杠;27、滑块;28、第三电机;29、收集斗;30、过滤网;31、隔板;32、箱门;33、观察窗;34、固定螺栓;35、涂胶滚轮刷;36、盛放盒;37、紫外线灯;38、铰接轴;39、安装块;40、安装腔;41、连接杆。

具体实施方式

32.以下结合附图1-6对本技术作进一步详细说明。

33.本技术实施例公开一种基于多槽铝铸件的分级去毛刺喷砂装置。参照图1和图2,基于多槽铝铸件的分级去毛刺喷砂装置包括箱体1,箱体1内焊接固定有两隔板31,两隔板31上均开设有用于供工件穿过的槽,两隔板31之间为涂胶区,涂胶区的两侧通过隔板31分隔成表面喷砂区2和槽底喷砂区3;在本技术中加工的工件为回转体类,沿工件的回转母线开槽的工件;表面喷砂区2内设置有用于去除工件表面毛刺的第一喷砂组件,第一喷砂组件采用玻璃砂对工件外表面进行去毛刺处理,槽底喷砂区3设置有用于去除槽底毛刺的第二喷砂组件,第二喷砂组件采用软性砂混合水流喷射对工件的槽底进行去毛刺处理,涂胶区内设置有用于给工件外表面上涂设uv胶水的涂胶组件。箱体1的侧边设置有两个分别用于启闭表面喷砂区2和槽底喷砂区3的箱门32,箱门32上开设有观察窗33,观察窗33上安装有透明玻璃。

34.参照图2和图3,箱体1内滑动连接有安装板4,安装板4沿水平方向从表面喷砂区2滑动到槽底喷砂区3,安装板4上连接有用于固定工件的夹持块5,安装板4上螺栓连接有用于转动夹持块5的第一电机6,第一电机6的输出轴与夹持块5连接,工件的一轴端插接在夹持块5内,夹持块5上螺纹穿设有固定螺栓34,固定螺栓34与工件抵接,从而将工件固定在夹持块5上。

35.参照图2,涂胶组件包括转动连接在两隔板31之间的涂胶滚轮刷35,箱体1的底部固定有用于盛放uv胶水的盛放盒36,涂胶滚轮刷35与盛放盒36内的胶水接触,箱体1的顶部安装有紫外线灯37,紫外线灯37位于两个隔板31之间。工件移动到两隔板31之间时,将工件停留在涂胶滚轮刷35的上方并转动工件,工件的外表面与涂胶滚轮刷35抵接,在工件转动

的同时带动涂胶滚轮刷35转动,将工件的外表面上涂抹防护胶水,再通过开启紫外线灯37使得胶水固话,固化后关闭紫外线灯37,即可将工件移动到下一步骤。

36.参照图2和图3,箱体1上转动连接有第二丝杠26,第二丝杠26的转动轴线沿水平方向,第二丝杠26上螺纹连接有滑块27,箱体1内开设有滑槽,滑块27滑动连接在滑槽内,安装板4焊接固定在滑块27上,箱体1上设置有用于驱使第二丝杠26转动的第三电机28,第三电机28的输出轴与第二丝杠26连接,第二丝杠26从表面喷砂区2延伸到槽底喷砂区3;以便于将工件从表面喷砂区2移动到槽底喷砂区3。

37.参照图2,第一喷砂组件包括安装在箱体1内的干喷砂机7,干喷砂机7通过管路连接有喷砂枪8,喷砂枪8连接在表面喷砂区2内的顶部,喷砂枪8朝向工件的外表面倾斜设置,喷砂枪8位于靠近箱体1中部的位置,从竖直方向朝向远离槽底喷砂区3的一侧倾斜。干喷砂机7将玻璃砂从喷砂枪8中喷出,使得玻璃砂倾斜的喷洒在工件表面,再通过转动工件,以去除工件表面的毛刺。

38.参照图2,第二喷砂组件包括设置在箱体1内的液体喷砂机9,液体喷砂机9上连接有液体喷枪10,液体喷枪10竖直向下设置,在其他的实施例中液体喷枪10也可以沿工件的轴线方向倾斜设置,箱体1内设置有用于驱使液体喷枪10左右摆动的摆动件。通过液体喷砂机9将软性砂混合水流从液体喷枪10中喷射到工件的槽底,对槽底的毛刺进行处理,并且通过水流加软性砂的方式,使得喷砂力度降低,并且水流束更加收束,从而有利于将水流喷射带槽底内,以去除槽底的毛刺,从而提高了处理的效果。

39.参照图2和图4,箱体1的顶板上滑动连接有用于安装液体喷枪10的安装杆11,安装杆11滑动方向沿夹持块5的转动轴线方向滑动,安装杆11的滑动方向与夹持块5的滑动方向垂直,箱体1内转动连接有第一丝杠12,第一丝杠12的转动轴线平行于夹持块5的转动轴线方向,第一丝杠12为往复丝杠,安装杆11的一端螺纹穿设在第一丝杠12上,箱体1内螺栓连接有用于驱使第一丝杠12转动的第二电机13,第二电机13的输出轴与第一丝杠12连接。安装杆11贯穿两隔板31延伸到表面喷砂区2内,喷砂枪8固定在安装杆11上,从而带动喷砂枪8的移动,以便于去除工件外表面的毛刺,从而增加了液体喷枪10和喷砂枪8的清理的范围。

40.参照图4、图5和图6,安装杆11上转动连接有铰接轴38,铰接轴38的一端延伸到安装杆11外,铰接轴38上固定有安装块39,液体喷枪10固定在安装块39上,液体喷枪10的铰接轴38线平行于安装杆11的滑动方向,摆动件包括焊接固定在箱体1顶部的齿条14,齿条14的长度方向平行于安装杆11的滑动方向,安装杆11上转动连接有齿轮15,齿轮15与齿条14啮合,齿轮15上固定有连接轴16,连接轴16的一端转动穿设到安装杆11内,安装杆11内开设有安装腔40,连接轴16远离齿轮15的一端固定有第一锥齿轮17,第一锥齿轮17位于安装腔40内,安装杆11上转动连接有第二锥齿轮18,第二锥齿轮18位于安装腔40内,第二锥齿轮18与第一锥齿轮17啮合;第二锥齿轮18上固定有调节盘19,调节盘19与第二锥齿轮18同轴线设置,调节盘19远离第二锥齿轮18的端面上焊接固定有倾斜块20,倾斜块20为圆弧块,倾斜块20与调节盘19同轴线设置,倾斜块20为中部朝向两端向下倾斜设置,铰接轴38与调节盘19同轴线设置,铰接轴38位于安装腔40内的一端焊接固定有连接杆41,连接杆41上滑动连接有调节块21,调节块21的滑动方向平行于调节盘19的转动轴线,当调节块21的端部与倾斜块20上的斜面抵接时,调节块21与倾斜块20之间的摩擦力大于转动液体喷枪10所需的推力,安装杆

11上焊接固定有用于限制液体喷枪10转动角度的第一限位块22,安装杆11上设置有用于驱使调节块21朝向调节盘19滑动的弹性件。弹性件包括放置在连接杆41内的第一弹簧23,第一弹簧23的一端与安装杆11连接,另一端与调节块21连接,第一弹簧23处于压缩状态。

41.在安装杆11移动的同时,带动安装杆11上的齿轮15转动,齿轮15带动第一锥齿轮17转动,第一锥齿轮17带动第二锥齿轮18转动,第二锥齿轮18带动调节盘19转动,调节盘19带动倾斜块20转动;当倾斜块20转动到调节块21处与调节块21抵接时,调节块21与倾斜块20之间的摩擦力大于转动液体喷枪10所需的推力,倾斜块20带动调节块21转动,调节块21带动铰接轴38转动,铰接轴38带动液体喷枪10转动,液体喷枪10在转动一定的角度后与第一限位块22抵接,倾斜块20继续转动,从而推动调节块21滑动,压缩第一弹簧23,直到倾斜块20与调节块21脱离,液体喷枪10在重力的作用下回转到竖直方向,以此重复,实现了对液体喷枪10的往复摆动,从而使得液体喷枪10能够到达槽底的侧壁上,从而提高了对槽底毛刺的清理效果。

42.参照图4、图5和图6,安装杆11上焊接固定有用于驱使液体喷枪10复位的第二弹簧24,第二弹簧24的一端与安装块39连接,另一端与安装杆11连接,安装杆11上焊接固定有第二限位块25,液体喷枪10从竖直方向转动到第一限位块22的角度等于液体喷枪10从竖直方向转动到第二限位块25的角度,液体喷枪10位于第一限位块22与第二限位块25之间,当调节块21与倾斜块20脱离时,第二弹簧24带动液体喷枪10朝向远离第一限位块22的方向转动到与第二限位块25抵接。

43.在起始时,液体喷枪10与第二限位块25抵接,通过调节盘19带动液体喷枪10朝向第一限位块22转动,液体喷枪10与第一限位块22抵接后,倾斜块20与调节块21分离,第二弹簧24拉动液体喷枪10回转,与第二限位块25抵接,并且液体喷枪10从竖直方向到第一限位块22与第二限位块25的倾斜角度相同,从而使得水流能够对槽底以及两侧的侧壁进行毛刺的清理,进一步的提高了清理的效果。

44.参照图2,表面喷砂区2和槽底喷砂区3的底部均焊接固定有收集斗29,收集斗29的上方均固定有过滤网30。通过过滤网30过滤后再分别对两侧喷出的砂粒和水流进行分别收集,以便于对砂粒的重复使用。

45.本技术实施例基于多槽铝铸件的分级去毛刺喷砂装置的实施原理为:将工件夹持在夹持块5上,通过第一电机6带动夹持块5转动,夹持块5带动工件转动,起始时,工件位于表面喷砂区2内,此时通过喷砂枪8喷出玻璃砂对工件进行表面喷砂处理,表面喷砂完成后,再移动安装板4,安装板4带动工件经过涂胶组件对工件的外表面涂设保护胶水,以减少后续喷砂对工件表面的过度打磨;涂胶后将工件移动到槽底喷砂区3,通过液体喷枪10喷出水流和柔性砂对工件的槽底进行喷砂,从而去除工件槽底的毛刺,最后将工件取出即可。

46.本技术实施例公开基于多槽铝铸件的分级去毛刺喷砂工艺,参照图1,使用基于多槽铝铸件的分级去毛刺喷砂装置,还包括;s1:工件装配:在表面喷砂区2,将其夹紧在夹持块5上,并与夹持块5同步旋转;s2:圆周外表面喷砂:采用喷砂枪8将玻璃砂喷射到待处理工件的外表面,得到去除槽边毛刺的初加工工件;s3:涂胶防护:将工件朝向槽底喷砂区3移动,在移动的过程中将uv胶水涂抹在初加工工件的外表面上,形成防护膜;

s4:槽底喷砂:工件移动到槽底喷砂区3液体喷枪10的正下方时,采用液体喷枪10将软性砂混合水流喷射到初加工工件的槽底,通过轻微的往复摆动液体喷枪10,同时前后的移动液体喷枪10,去除一条槽底以及槽底两侧侧壁的毛刺,再将工件的另一条槽转动到液体喷枪10的正下方,依次重复对每一条槽去毛刺,得到精加工工件,再将工件取下去除残余的保护胶。

47.以上均为本技术的较佳实施例,并非依此限制本技术的保护范围,故:凡依本技术的结构、形状、原理所做的等效变化,均应涵盖于本技术的保护范围之内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1