一种降低百米在线热处理贝氏体钢轨残余应力的热处理工艺的制作方法

1.本发明涉及钢轨热处理领域,尤其涉及一种降低百米在线热处理贝氏体钢轨残余应力的热处理工艺。

背景技术:

2.随着铁路重载运输技术的进步,我国铁路重载运输能力在不断提高,重载货车轴重在逐步提高,重载铁路具有轴重大、运量大、发车密度高等特点,例如2021年太原局大秦线通货量达5.5亿吨/年。重载铁路用钢轨的迅猛发展,对钢厂的钢轨材料强韧性、耐磨性和抗疲劳性能提出了更苛刻的要求。目前普遍使用的珠光体钢轨,由于其成分和组织结构的特点其强韧性基本发挥到极限,且冲击韧性、断裂韧性也较低,已无法完全满足重载铁路服役要求。在以上的背景下,促进了适合重载运输铁路钢轨的开发,贝氏体钢轨具有良好的强度、塑性、冲击韧性、耐磨性、耐滚动接触疲劳性能,且贝氏体钢轨具有更优的焊接性,非常适合重载铁路道岔及正线铺设。

3.为了满足重载铁路用钢轨高强韧性、高耐磨性和优良的抗疲劳性,贝氏体钢轨采用在线控冷工艺来生产,在线控冷使钢轨组织比例发生改变,提高了马氏体的比例和下贝氏体的转变,且进一步细化组织片间距,从而体现出钢轨各项力学性能指标明显提升。

4.贝氏体钢轨在线热处理后,在组织转变中会产生较高的组织应力,同时由于在线热处理态钢轨屈服强度较高,钢轨在矫直过程中矫直压力相应的提高,从而导致钢轨附加的矫直应力较高,组织应力和矫直应力的叠加,使钢轨产生较高的宏观和微区的残余应力。且百米钢轨生产过程中,通长残余应力存在不均匀、波动较大的情况,导致上线钢轨局部会出现较高的残余应力,残余应力过高。在列车通过时,轮轨接触应力、动弯应力、轮轨作用力与残余应力叠加后,势必会使钢轨内部承受较高的应力作用,当内部存在很小的夹杂物时,即在此处产生应力集中,萌生疲劳裂纹并形成轨头内部核伤,严重影响钢轨使用及服役。

5.目前,针对贝氏体钢轨在线热处理工艺,并没有针对贝氏体钢轨生产过程中平直度的控制、矫直附加应力控制及残余应力控制进行的研究和发明,且所有研究和发明均未对钢轨轨头残余应力进行说明,钢轨实际服役过程中,钢轨轨头的残余应力和服役状态才是重点。所以,合理的在线控冷工艺和回火工艺,在提高贝氏体钢轨综合力学性能前提下,进一步降低钢轨残余应力,特别是轨头残余应力,从而有效的提高钢轨服役性能。

6.公开号为cn106755900b的专利,提供了一种高强高韧贝氏体钢轨及其在线控冷工艺,该专利在线控冷分为三阶段将钢轨冷却至180~210℃,该专利对抗拉强度、踏面硬度、室温冲击、延伸率提供了具体数据,并未对钢轨残余应力指标给出明确的说明,且未体现出是否为百米钢轨热处理工艺,且没有对钢轨进行回火处理,相变产生的马氏体比较脆,不利于钢轨的服役性能改善。从钢轨实际应用结果来看,贝氏体钢轨回火处理是必不可少的步骤,且钢轨残余应力直接影响钢轨服役状态,特别是轨头残余应力和百米钢轨残余应力稳定性和波动性。

7.公开号为cn 102534403a的专利,提供了一种贝氏体热处理钢轨及其热处理方法,

该专利在线热处理钢轨轧制成形以后以0.4-8℃/s的冷速加速冷却至200℃,然后空冷至室温。所得到的钢轨硬度在340-350hb之间,室温冲击在81-87j之间,钢轨硬度、韧性均较低,不满足重载铁路应用的要求,且未对钢轨进行回火处理,不利于组织的、残余应力和钢轨服役的稳定性,并且未对生产后的钢轨通长性能和残余应力提出具体的波动性指标和稳定性。

8.公开号为cn105385938b的专利,提供了一种合金体系及其贝氏体钢轨的热处理方法以及贝氏体钢轨,该专利为正火+调整处理+淬火+回火的热处理工艺路线,将钢轨加热到900-940℃,保温时间>7h;水冷直接淬火至320-350℃之间,等温相变处理,保温时间>5h。由于需要将钢轨再进行重新奥氏体化和正火处理,没有采用钢轨在线余热热处理,增加过高的能耗,不利于节能减排。对钢轨进行大于5h以上的320-350℃等温相变处理,不利于钢轨实际生产,且国内外钢轨生产厂,并没有百米钢轨热处理后对其进行保温、等温处理的设备,该热处理工艺无法进行百米钢轨生产和应用,只能应用于短尺钢轨的生产,严重制约贝氏体钢轨在正线的应用。

技术实现要素:

9.本发明的目的是提供一种降低百米在线热处理贝氏体钢轨残余应力的热处理工艺,通过控制百米钢轨不同位置入热处理线温度、不同温度阶段的冷却速度、返温温度,使在线热处理贝氏体钢轨强度、硬度、韧性满足要求的前提下,百米钢轨具有更优良平直度,并结合矫直工艺和回火工艺,使百米钢轨不同位置处的轨头、轨底残余应力均≤250mpa,百米钢轨通长残余应力波动范围≤20mpa。

10.为解决上述技术问题,本发明采用如下技术方案:

11.本发明一种降低百米在线热处理贝氏体钢轨残余应力的热处理工艺,贝氏体钢轨材料生产工艺为:铁水预处理

→

复吹转炉冶炼

→

lf精炼

→

vd真空脱气

→

大方坯连铸

→

钢坯缓冷

→

钢坯加热

→

百米钢轨轧制

→

百米在线热处理

→

百米冷床冷却

→

复合矫直

→

探伤

→

加工、检查

→

百米回火;其中:

12.大方坯轧制工艺路线:大方坯280mm

×

380mm断面铸坯加热

→

高压水除鳞

→

bd1粗轧机开坯

→

bd2粗轧机轧制

→

高压水除鳞

→

ccs精轧机轧制;

13.钢轨经ccs高精度轧制后,终轧温度在930~980℃之间,钢轨轨头以1.0~2.0℃/s的冷速,空冷到710~780℃;

14.百米钢轨进入在线热处理机组前,百米钢轨通长a-e轨温度逐渐降低,百米钢轨前端(a轨)温度在780~800℃之间,后端(e轨)温度在690~710℃之间,百米钢轨前后端温度差在90~100℃左右;

15.为进一步使百米在线热处理态钢轨通长性能稳定,且具有更优良平直度,更加均匀的通长残余应力,使用在线感应加热补偿设备对百米钢轨b-e轨进行热补偿,保证百米钢轨通长温度均在780~800℃之间;

16.百米钢轨b-e轨进行热补偿后,通长温度在780~800℃之间,此时百米钢轨进入在线热处理生产线,钢轨在线热处理辊速控制在0.5~1.0m/s;

17.使用19组以上的风机组进行在线钢轨控制冷却,对轨头踏面、轨头侧面和轨底进行喷风处理,在线控制冷却风压控制在15~28kpa,风冷段控制时间为200~300s,a-e段轨

头出口温度均控制在250~300℃之间,a-e段轨底出口温度均控制在340~390℃之间;

18.百米钢轨出在线热处理生产线后,立即对百米钢轨进行保温缓冷处理,保温区段钢轨a-e段最高返温在350~400℃之间;

19.百米钢轨百米钢轨在冷床上以0.01~0.1℃/s的冷速缓冷至室温;

20.百米钢轨应采用平立复合矫直机进行矫直,矫直工艺遵循满足钢轨平直度要求的前提下,采用最小压下量的矫直思路,2#辊矫直压下量≤18mm,4#辊矫直压下量≤15mm,矫直速度≥1.5m/s,矫直温度≤60℃,且只允许矫直一次;12)将矫直、探伤后的百米钢轨及时进行回火处理,回火工艺加热温度在250~350℃之间,保温30~50h,保温结束后百米钢轨随炉缓冷至200℃以下,出炉空冷至室温。

21.进一步的,钢轨化学成分的重量百分比为c:0.16~0.25%,si:0.70~1.20%,mn:1.60~2.45%,cr:0.6~1.20%,ni:≤0.70%,mo:0.15~0.60%,nb:≤0.06%,v:≤0.09%,ce:≤10ppm,p≤0.022%,s≤0.015%,al:≤0.010%,其余为fe及其不可避免的杂质。

22.进一步的,大方坯断面为280mm

×

380mm。

23.与现有技术相比,本发明的有益技术效果:

24.本发明得到的百米在线热处理贝氏体钢轨,轨头残余应力降低到229~249mpa之间,轨底残余应力降低到231~246mpa之间,且百米钢轨通长残余应力波动范围≤20mpa。钢轨抗拉强度在1340~1370mpa之间,屈服强度在1100~1210mpa之间,延伸率在≥16%,常温冲击≥110j,踏面硬度在423~430hbw之间,且百米钢轨通长力学性能波动非常小,通长抗拉强度波动范围≤15mpa,通长踏面硬度波动范围≤4hbw。

附图说明

25.下面结合附图说明对本发明作进一步说明。

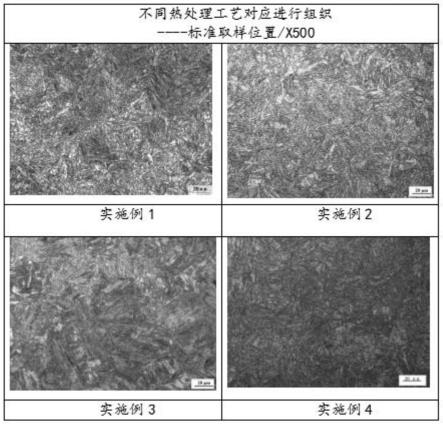

26.图1为不同热处理工艺对应进行组织。

27.具体实施例方式

28.一种降低百米在线热处理贝氏体钢轨残余应力的热处理工艺,生产工艺为:铁水预处理

→

复吹转炉冶炼

→

lf精炼

→

vd真空脱气

→

大方坯连铸

→

钢坯缓冷

→

钢坯加热

→

百米钢轨轧制

→

百米在线热处理

→

百米冷床冷却

→

复合矫直

→

探伤

→

加工、检查

→

百米回火;具体包括:

29.1)本发明钢轨以c、mn、si、cr、ni、mo为主要合金元素,添加nb、v、ce等微合金化元素,钢轨化学成分的重量百分比为c:0.16~0.25%,si:0.70~1.20%,mn:1.60~2.45%,cr:0.6~1.20%,ni:≤0.70%,mo:0.15~0.60%,nb:≤0.06%,v:≤0.09%,ce:5~10ppm,p≤0.022%,s≤0.015%,al:≤0.010%,其余为fe。以上成分经冶炼、连铸、钢坯缓冷得到断面为280mm

×

380mm的大方坯。

30.2)大方坯280mm

×

380mm断面铸坯加热

→

高压水除鳞

→

bd1粗轧机开坯

→

bd2粗轧机轧制

→

高压水除鳞

→

ccs精轧机轧制;钢坯轧制压缩比不小于9:1,保证钢轨原始奥氏体的晶粒度;钢轨在轧制过程中应采用多级高压喷射除鳞,以有效除去氧化皮,防止氧化皮压入导致的表面缺陷及轨腰、轨底探伤异常反射波。

31.3)钢轨经ccs高精度轧制后,百米钢轨终轧温度在930~980℃之间,钢轨轨头以

1.0~2.0℃/s的冷速,空冷到710~780℃。

32.4)百米钢轨进入在线热处理机组前,使用在线感应加热补偿设备对百米钢轨b-e轨进行热补偿。钢轨进行热补偿后,使进入在线热处理机组的百米钢轨a-e段通长温度均在780~800℃之间。

33.5)百米钢轨在线热处理生产辊速控制在0.5~1.0m/s。

34.6)使用19组以上的风机组进行在线钢轨控制冷却,对轨头踏面、轨头侧面和轨底进行喷风处理,在线控制冷却风压控制在15~28kpa,风冷段控制时间为200~300s,a-e段轨头出口温度均控制在250~300℃之间,a-e段轨底出口温度均控制在340~390℃之间。

35.7)百米钢轨出在线热处理生产线后,立即对百米钢轨进行保温缓冷处理,保温区段钢轨a-e段最高返温在350~400℃之间,百米钢轨百米钢轨在冷床上以0.01~0.1℃/s的冷速缓冷至室温。

36.8)百米钢轨采用平立复合矫直机进行矫直,2#辊矫直压下量≤18mm,4#辊矫直压下量≤15mm,矫直速度≥1.5m/s,矫直温度≤60℃。

37.9)将矫直、探伤后的百米钢轨及时进行回火处理,回火工艺加热温度在250~350℃之间,保温30~50h,保温结束后百米钢轨随炉缓冷至200℃以下,出炉空冷至室温。

38.表1各实施例不同热处理工艺对比

[0039][0040][0041]

由表1可知,其中实施例1-实施例4对应的钢轨成分相同,钢轨成分均为c:0.16~0.25%,si:0.70~1.20%,mn:1.60~2.45%,cr:0.6~1.20%,ni:≤0.70%,mo:0.15~

0.60%,nb:≤0.06%,v:≤0.09%,ce:5~10ppm,p≤0.022%,s≤0.015%,al:≤0.010%,其余为fe。在相同的成分下进行不同的热处理工艺、性能及残余应力对比。

[0042]

相对于实施例1、实施例2,实施例3和实施例4百米钢轨a-e段入热处理机组温度均控制在780-800℃之间,有效的提高了百米钢轨通长温度场的均匀性,且实施例3和实施例4的a-e段出热处理机组温差≤8℃,百米钢轨通长温度差值更小,有利于控制百米钢轨通长残余应力和力学性能的均匀性、稳定性。

[0043]

相对于实施例3,实施例4进一步提高钢轨出热处理机组的温度,结合钢轨热处理过程中,轨头心部和轨腰部位的热量传导和相变潜热,使钢轨返温温度在350-410℃之间,并结合保温缓冷处理(冷却速度在0.01~0.1℃/s),使钢轨在贝氏体的相变区间进行长时间、充分的相变,从而达到控制组织比例、减少组织应力的目的。通过增加贝氏体的比例,还可以有效的保证钢轨平直度,钢轨良好的平直度,可降低矫直过程中的矫直压下量和矫直附加应力。

[0044]

表2各实施例对应钢轨力学性能

[0045][0046]

表3各实施例对应百米钢轨不同位置残余应力

[0047][0048]

由表2、表3可知,相对于实施例1、实施例2,实施例3和实施例4百米钢轨通长抗拉强度波动和通长踏面硬度波动相对较小,且实施例4具有更好的平直度和最低的性能波动。结合矫直机2#辊和4#辊的矫直工艺和百米钢轨回火处理,实施例4得到的百米钢轨轨头、轨底残余应力均≤250mpa,且百米钢轨通长残余应力波动范围≤20mpa。

[0049]

本发明得到的百米在线热处理贝氏体钢轨,轨头残余应力降低到229~249mpa之

间,轨底残余应力降低到231~246mpa之间,且百米钢轨通长残余应力波动范围≤20mpa。钢轨抗拉强度在1340~1370mpa之间,屈服强度在1100~1210mpa之间,延伸率在≥16%,常温冲击≥110j,踏面硬度在423~430hbw之间,且百米钢轨通长力学性能波动非常小,通长抗拉强度波动范围≤15mpa,通长踏面硬度波动范围≤4hbw。

[0050]

本发明实施例过程中,相对于实施例1-实施例4钢轨组织并未发生恶化,均为贝氏体和马氏体的的复相组织,具有较高的组织稳定性。

[0051]

以上所述的实施例仅是对本发明的优选方式进行描述,并非对本发明的范围进行限定,在不脱离本发明设计精神的前提下,本领域普通技术人员对本发明的技术方案做出的各种变形和改进,均应落入本发明权利要求书确定的保护范围内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1