一种高屈服度钢材用全自动高温叉车式淬火设备的制作方法

1.本技术涉及热处理的技术领域,尤其是涉及一种高屈服度钢材用全自动高温叉车式淬火设备。

背景技术:

2.热处理是指材料在固态下,通过加热、保温和冷却的手段,以获得预期组织和性能的一种金属热加工工艺,包括退火、正火、淬火、回火,淬火是把工件加热到临界点以上的淬火温度并保持一段时同,然后把工件迅速地从炉内取出投入淬液内(油或水)淬火。

3.相关技术中,使用淬火炉对工件进行加热,淬火炉由炉体、炉门、加热元件、通风机构及控制系统几部分组成,加热元件采用高电阻合金的电阻带,通过专用的挂钩布置在炉体内壁的两侧,与内胆绝缘。通风机由鼓风机和导风板组成,鼓风电动机与加热元件有电气连锁,只有当鼓风机接通后加热元件才能通电,这样可保证加热元件能在通风循环的情况下工作。

4.针对上述中的相关技术,发明人发现工件在淬火炉内加热时,工件与空气接触面积较大或加热元件的加热不均匀时,工件表面易发生脱碳,这会降低热处理后工件的表面性能。

技术实现要素:

5.为了改善工件表面易发生脱碳的问题,本技术提供一种高屈服度钢材用全自动高温叉车式淬火设备。

6.本技术提供的一种高屈服度钢材用全自动高温叉车式淬火设备采用如下的技术方案:一种高屈服度钢材用全自动高温叉车式淬火设备,包括炉体,炉体的内壁上设有电阻带,所述炉体上设有鼓风机,所述鼓风机上连通有进气管,所述炉体上开设有出气口,所述出气口处环绕设有连接环;还包括进料机构,所述进料机构包括装卸叉车及轨道,所述装卸叉车上可拆卸的设置有淬火箱,所述装卸叉车设置在所述轨道上,所述装卸叉车驱动所述淬火箱移入或移出所述炉体,所述淬火箱内有悬吊机构,所述淬火箱的侧壁上开设有所述悬吊机构转动连接在所述淬火箱的顶部,所述淬火箱的顶部开设有进风口,所述淬火箱的底部开设有出风口,当所述装卸叉车驱动所述淬火箱进入所述炉体内时,所述连接环嵌设在所述出风口内。

7.通过采用上述技术方案,先将工件悬挂在悬吊机构上,装卸叉车沿轨道将淬火箱放置至炉体内,并使得连接环嵌设在淬火箱的出风口处,启动鼓风机后,鼓风机持续将惰性气体通入炉体内,使得淬火箱被惰性气体包围,电阻带则对惰性气体进行加热,从而对淬火炉中的工件进行加热。一方面,朝炉体内通入惰性气体可排出空气,以减少空气中的氧气、二氧化碳及氢气等与工件表面的碳产生反应导致脱碳的情况;另一方面,工件通过悬吊机构悬挂在淬火箱内,可提升工件与惰性气体的接触面积,便于惰性气体将热量均匀且全面

的传达至工件上,有助于提升加热的均匀性,可降低工件受热不均匀而发生脱碳的可能性。

8.可选的,所述悬吊机构包括转动筒和安装组件,所述转动筒转动连接在所述淬火箱的顶部,所述进风口与所述转动筒相连通,所述转动筒内均匀布设有若干桨叶,所述安装组件设置在所述转动筒背向所述进风口的一侧。

9.通过采用上述技术方案,工件通过安装组件设置在转动筒背向进风口的一侧,转动筒则转动连接在淬火箱内,鼓风机将惰性气体抽吸至炉体内,当惰性气体充满炉体后沿进风口进入淬火箱内,而桨叶受到惰性气体气流的吹动后驱动转动筒进行旋转。这既可使得淬火箱内的惰性气体进行流动,降低淬火箱内局部温度过热或过低的可能性,也使得工件随转动筒在淬火箱内进行旋转,以便于惰性气体将热量均匀的传递至工件上,可有效提升加热效果,减少工件脱碳的情况。

10.可选的,所述安装组件包括延伸杆和网笼,所述延伸杆通过支架固定在所述转动筒背向所述进风口的一侧,所述网笼固定在所述延伸杆远离所述转动筒的一端,且所述网笼的侧壁上设有进料门。

11.通过采用上述技术方案,网笼通过延伸杆固定在转动筒上,当工件通过进料门被放入网笼内时,延伸杆与网笼将工件悬吊在淬火箱内,此时朝炉体内通入惰性气体后,惰性气体充满淬火箱后可包围工件,网笼可减少工件与惰性气体接触不充分而受热不均的情况。

12.可选的,所述淬火箱的外壁上设置有搭置板,当所述装卸叉车驱动所述淬火箱移入或移出所述炉体时,所述搭置板搭置在所述装卸叉车的货叉上。

13.通过采用上述技术方案,在淬火箱的外壁上设置搭置板,装卸叉车将货叉抵贴在搭置板上即可驱动淬火箱沿水平或竖直方向移动,便于操作,且可减少装卸叉车驱动淬火箱移动时导致淬火箱受损而降低淬火效果的情况。

14.可选的,所述炉体朝向所述轨道的一侧开设有进料口,所述进料口处滑动设置有封闭门,所述炉体的顶部设有升降机,所述升降机与所述封闭门相连接,所述升降机驱动所述封闭门沿竖直方向移动;当所述装卸叉车抵贴在所述封闭门上时,所述连接环位于所述装卸叉车的货叉下方。

15.通过采用上述技术方案,淬火箱由进料口进入炉体内,当装卸叉车抵贴在封闭门上时,连接环位于装卸叉车的货叉下方,此时装卸叉车只需将淬火箱沿竖直方向放下即可使得连接环嵌设在出风口内,可省略校对步骤。当淬火箱进入炉体后,通过升降机将封闭门放下,此时炉体为封闭结构,惰性气体由进气管进入炉体并由出气口排出,这可降低空气进入炉体导致工件表面脱碳的可能性。

16.可选的,所述转动筒背向所述安装组件的一侧通过支架固定有限位盘,所述限位盘与所述转动筒同轴设置,所述限位盘与所述转动筒之间存在间距,所述转动筒与所述安装组件的直径小于所述进风口的直径,所述限位盘的直径大于所述进风口的直径,所述限位盘朝向所述转动筒的一侧设有若干转动轮,若干所述转动轮环绕所述限位盘的外缘均匀布设,所述转动轮与所述淬火箱相贴合。

17.通过采用上述技术方案,一方面,将限位盘搭置在淬火箱的顶部即可将悬吊机构伸至淬火箱内,这使得悬吊机构可拆卸,便于在淬火箱温度较高时可将悬吊机构由淬火箱

吊处以取出工件;另一方面,转动轮搭置在转动筒的顶部,当桨叶驱动转动筒旋转时,转动轮在转动筒的顶部转动,可减少限位盘与转动筒之间摩擦力较大导致转动筒无法转动的情况。

18.可选的,所述淬火箱上设有环形轨,所述环形轨环绕所述进风口设置,所述转动轮滑动设置在所述环形轨内。

19.通过采用上述技术方案,环形轨对转动轮进行限位,使得转动轮仅可绕进风口进行旋转,以减少转动轮移动至进风口内导致转动筒失效的情况。

20.可选的,所述轨道之间设有冷却池,所述冷却池上设有封闭组件,当所述淬火箱置于所述封闭组件上时,所述封闭组件沿竖直方向朝向冷却池的池底移动。

21.通过采用上述技术方案,封闭组件对冷却池进行封堵,减少空气溶入冷却池内的冷却液的情况。工件随淬火箱在炉体内加热后,由装卸叉车移出炉体,随后装卸叉车将淬火箱放置在封闭组件上,封闭组件受重力作用朝冷却池的池底移动,使得工件随淬火箱进入冷却池内进行冷却。

22.可选的,所述封闭组件包括封堵板和若干弹簧,所述弹簧固定在所述冷却池的池底,所述弹簧远离所述冷却池的池底的一端固定在所述封堵板上,所述封堵板滑动设置在所述冷却池内,所述封堵板位于所述冷却池的池口处,所述封堵板背向所述弹簧的一侧设有若干抵贴杆,当所述淬火箱放置在所述封堵板上时,所述抵贴杆抵贴在所述搭置板上,所述淬火箱与所述封堵板之间存在间距。

23.通过采用上述技术方案,弹簧对封堵板进行顶推,使得封堵板封堵在冷却池的池口处,以降低空气溶入冷却池内的冷却液内导致淬火效果不佳的可能性。将淬火箱放置在封堵板上后,抵贴杆抵贴在搭置板上,使得出风口与封堵板之间存在间距,从而便于冷却池中的冷却液进入淬火箱内。弹簧受力压缩后,封堵板朝向冷却池的池底滑动,冷却池中的冷却液进入淬火箱内对工件进行冷却。

24.可选的,所述封堵板上开设有若干通槽,所述通槽处铰接有遮盖板,所述遮盖板以所述遮盖板与所述封堵板的连接处为轴朝向远离所述弹簧的方向转动。

25.通过采用上述技术方案,当封堵板位于冷却池的池口处时,遮盖板封堵通槽,以提升封堵板的密封性,降低空气溶入冷却池内的冷却液内导致淬火效果不佳的可能性。当封堵板朝向冷却池的池底移动时,冷却池中冷却液的水流使得遮盖板翻转,以便于冷却池中的冷却液穿过通槽并进入淬火箱内。

26.综上所述,本技术包括以下至少一种有益技术效果:1、先将工件悬挂在悬吊机构上,装卸叉车沿轨道将淬火箱放置至炉体内,并使得连接环嵌设在淬火箱的出风口处,启动鼓风机后,鼓风机持续将惰气瓶内的惰性气体通入炉体内,使得淬火箱被惰性气体包围,电阻带则对惰性气体进行加热,从而对淬火炉中的工件进行加热。一方面,朝炉体内通入惰性气体可排出空气,以减少空气中的氧气、二氧化碳及氢气等与工件表面的碳产生反应导致脱碳的情况;另一方面,工件通过悬吊机构悬挂在淬火箱内,可提升工件与惰性气体的接触面积,便于惰性气体将热量均匀且全面的传达至工件上,有助于提升加热的均匀性,可降低工件受热不均匀而发生脱碳的可能性;2、工件通过安装组件设置在转动筒背向进风口的一侧,转动筒则转动连接在淬火箱内,鼓风机将惰性气体抽吸至炉体内,当惰性气体充满炉体后沿进风口进入淬火箱内,而

桨叶受到惰性气体气流的吹动后驱动转动筒进行旋转。这既可使得淬火箱内的惰性气体进行流动,降低淬火箱内局部温度过热或过低的可能性,也使得工件随转动筒在淬火箱内进行旋转,以便于惰性气体将热量均匀的传递至工件上,可有效提升加热效果,减少工件脱碳的情况;3、弹簧对封堵板进行顶推,使得封堵板封堵在冷却池的池口处,以降低空气溶入冷却池内的冷却液内导致淬火效果不佳的可能性。将淬火箱放置在封堵板上后,抵贴杆抵贴在限位盘上,使得出风口与封堵板之间存在间距,从而便于冷却池中的冷却液进入淬火箱内。弹簧受力压缩后,封堵板朝向冷却池的池底滑动,冷却池中的冷却液进入淬火箱内对工件进行冷却。

附图说明

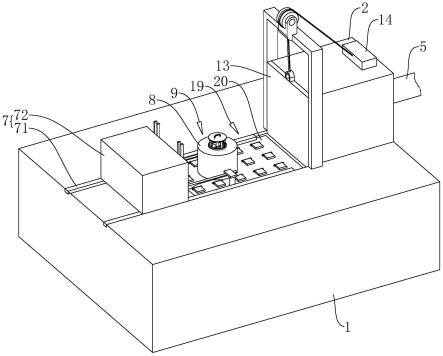

27.图1是本技术实施例中高屈服度钢材用全自动高温叉车式淬火设备的示意图。

28.图2是本技术实施例中炉体的剖视图。

29.图3是本技术实施例中悬吊机构的爆炸图。

30.图4是本技术实施例中淬火箱的示意图。

31.图5是本技术实施例中冷却池的剖视图。

32.附图标记:1、底座;2、炉体;21、出气口;22、进料口;3、电阻带;4、鼓风机;5、进风管;6、连接环;7、进料机构;71、轨道;72、装卸叉车;8、淬火箱;81、进风口;82、出风口;9、悬吊机构;91、转动筒;92、安装组件;921、延伸杆;922、网笼;10、桨叶;11、进料门;12、搭置板;13、封闭门;14、升降机;15、限位盘;16、转动轮;17、把手;18、环形轨;19、冷却池;20、封闭组件;201、封堵板;2011、通槽;202、弹簧;23、抵贴杆;24、遮盖板。

具体实施方式

33.以下结合附图1-5对本技术作进一步详细说明。

34.本技术实施例公开一种高屈服度钢材用全自动高温叉车式淬火设备。参照图1,包括安装在底座1上的炉体2,参照图2,炉体2的内壁上设有电阻带3,还包括设置在底座1上的进料机构7,进料机构7可将工件输送至炉体2内,电阻带3对炉体2内的空气进行加热,并由空气将热量传递至工件,从而对工件进行加热。具体的,炉体2的侧壁上开设有进料口22,炉体2的顶部安装有升降机14,升降机14上连接有封闭门13,且封闭门13滑动设置在进料口22处,即升降机14可驱动封闭门13封闭进料口22,有助于提升炉体2的密封性,进而提升电阻带3对工件的加热效果。进料机构7包括安装在底座1上的轨道71及在轨道71上移动的装卸叉车72,轨道71由炉体2的进料口22处朝向远离炉体2的方向延伸,轨道71之间的底座1上还开设有冷却池19,冷却池19内填充有冷却液,冷却液根据工件的材质选择,可以是油、水或盐水等。当工件在炉体2内加热后,装卸叉车72将工件移动至冷却池19内进行冷却,以得到高硬度的马氏体组织。

35.参照图1,装卸叉车72的货叉上可拆卸的设置有淬火箱8,参照图3,淬火箱8内可拆卸的设置有悬吊机构9,工件通过悬吊机构9悬吊在淬火箱8内后,装卸叉车72将淬火箱8送入炉体2内进行加热,从而对淬火箱8内的工件进行加热。炉体2的侧壁上安装有鼓风机4,鼓风机4上连通有进气管,进气管远离鼓风机4的一端可与存储有惰性气体的容器如高压储罐

相连通,炉体2的底部开设有出气口21,出气口21处连通有出气管,出气管朝向远离炉体2的方向延伸,而出气口21背向出气管的一侧则环绕设有连接环6。

36.参照图4,淬火箱8的顶部开设有进风口81,而淬火箱8的底部则开设有出风口82,出风口82的尺寸与连接环6的尺寸相同,当淬火箱8放置至炉体2内时,连接环6嵌设在出风口82内,一方面,淬火箱8嵌设在连接环6上即可固定在炉体2内,可减少淬火箱8在炉体2内产生摇晃而倾倒的情况;另一方面,淬火箱8通过连接环6与出气口21相连通,使得空气仅可由进风口81进入淬火箱8而由出风口82排出淬火箱8,可形成定向的气流。

37.参照图2,当淬火箱8放入炉体2并嵌设在连接环6上时,参照图3,先启动鼓风机4,鼓风机4将惰性气体沿进气管通入炉体2内,惰性气体由进风口81进入淬火箱8内,而后由出风口82排出淬火箱8,并由出气口21排出炉体2。一方面,惰性气体可将带有氧气、二氧化碳及氢气等的空气由出气口21排出,使得惰性气体充满炉体2及淬火炉,以减少空气中的氧气、二氧化碳及氢气等与工件表面的碳产生反应导致脱碳的情况;另一方面,炉体2内壁上的电阻带3对惰性气体进行加热,而后惰性气体对淬火箱8内的工件进行加热,工件由悬吊机构9悬吊在淬火箱8内,惰性气体可与工件进行充分接触,从而将热量均匀的传递至工件上,从而降低工件受热不均而产生脱碳的可能性。出气口21处连通有出气管,可通过出气管对排出的气体进行收集处理并循环利用,绿色环保。

38.参照图3,悬吊机构9包括转动筒91和安装组件92,其中转动筒91转动连接在淬火箱8的进风口81处,转动筒91与淬火箱8相连通,安装组件92则设置在转动筒91上,且安装组件92延伸至淬火箱8内,工件可拆卸的设置在安装组件92内。转动筒91背向安装组件92的一侧通过支架固定有限位盘15,限位盘15与转动筒91同轴设置,且限位盘15与转动筒91之间存在间距,限位盘15背向转动筒91的一侧设有把手17,转动筒91与安装组件92的直径小于进风口81的直径,限位盘15的直径大于进风口81的直径,这使得转动筒91与安装组件92均可由进风口81取出淬火箱8,便于装卸工件或对转动筒91及安装组件92进行清洁,限位盘15则对悬吊机构9进行限位,以减少悬吊机构9落入淬火箱8内的情况。限位盘15朝向转动筒91的一侧通过支架设有若干转动轮16,转动轮16可在淬火箱8上滚动。安装组件92包括延伸杆921和网笼922,延伸杆921垂直固定在限位盘15的圆心处,延伸杆921穿过转动筒91并延伸至淬火箱8内,网笼922固定在延伸杆921远离限位盘15的一端,延伸杆921的外壁上环绕设有桨叶10,桨叶10位于转动筒91内。淬火箱8的顶部环绕进风口81还设有环形轨18,转动轮16滑动设置在环形轨18内。

39.参照图3,操作时,先将转动轮16放置在环形轨18内,环形轨18与转动轮16可对悬吊机构9进行定位,使得鼓风机4将惰性气体通入炉体2后,惰性气体由进风口81进入淬火箱8并由出风口82排出淬火箱8,即惰性气体在进风口81与出风口82之间形成定向的气流。当气流进入进风口81后,转动筒91对气流形成引导,使得气流冲击在桨叶10上,桨叶10受气流吹动后进行旋转,并通过延伸杆921带动网笼922进行旋转。网笼922上设有进料门11,将工件通过进料门11放入网笼922内,网笼922带动工件进行旋转,使得惰性气体均匀的对工件进行加热,可提升加热效果,进而提升工件的淬火效果,以提升工件的屈服度。当网笼922转动时,转动轮16在环形轨18内滚动,这可降低悬吊机构9与淬火箱8之间的摩擦力过大而导致悬吊机构9难以转动的可能性。环形轨18对转动轮16进行限位,既可保证悬吊机构9以中轴线为轴进行旋转,减少网笼922与淬火箱8产生碰撞的情况,同时也可降低转动轮16滑动

至进风口81内而导致悬吊机构9失效的可能性。

40.参照图5,冷却池19位于封闭门13背向炉体2的一侧,冷却池19内设有封闭组件20,封闭组件20包括封堵板201和若干弹簧202,其中封堵板201滑动设置在冷却池19内,弹簧202的一端固定在冷却池19的池底,弹簧202的另一端则固定在封堵板201上,封堵板201与冷却池19的池底相平行,弹簧202将封堵板201顶推至冷却池19的池口处,可减少空气与冷却池19内冷却液的接触面积,以降低空气溶入冷却池19内的冷却液内导致冷却效果不佳的可能性,从而保证淬火效果。封堵板201上开设有若干通槽2011,且封堵板201背向冷却池19的一侧铰接有若干与通槽2011对应的遮盖板24,遮盖板24盖设在通槽2011上,以降低空气由通槽2011进入冷却池19的可能性。当淬火箱8放置在封堵板201上后,封堵板201在重力作用下沿高度方向朝向冷却池19的池底滑动,此时遮盖板24朝向远离远离弹簧202的一侧进行翻转,使得冷却液可穿过通槽2011流动至封堵板201背向弹簧202的一侧,随后冷却液进入淬火箱8内对网笼922中的工件进行冷却。

41.为减少淬火箱8与封堵板201之间紧密贴合导致冷却液难以进入淬火箱8的情况,封堵板201背向弹簧202的一侧设有若干与搭置板12对应的抵贴杆23,当装卸叉车72将淬火箱8放置在封堵板201上时,抵贴杆23抵贴在搭置板12上,此时淬火箱8的底部与封堵板201之间存在间距,这使得冷却液流动至封堵板201背向弹簧202的一侧后,可由出风口82进入淬火箱8内,以减少冷却液难以进入淬火箱8导致淬火箱8在冷却池19中浮动而倾倒的情况。

42.本技术实施例一种高屈服度钢材用全自动高温叉车式淬火设备的实施原理为:先将工件通过进料门11放置至网笼922内,通过把手17将网笼922伸入淬火箱8内,使转动轮16滑动设置在环形轨18内,升降机14驱动封闭门13沿竖直方向朝上移动,装卸叉车72的货叉托举搭置板12后将淬火箱8移动至炉体2内,并使得连接环6嵌设在出风口82上,随后启动鼓风机4,使得炉体2内充满惰性气体,再启动电阻带3进行加热,电阻带3上的热量通过惰性气体传递到工件上,惰性气体由进风口81进入淬火箱8后从出风口82排出,桨叶10在气流驱动下带动悬吊机构9进行旋转,加热完成后,升降机14驱动封闭门13沿竖直方向朝上移动,装卸叉车72托举搭置板12后将淬火箱8放置在封堵板201上,封堵板201与淬火箱8一并沉入冷却池19内,冷却池19内的冷却液对工件进行冷却。

43.以上均为本技术的较佳实施例,并非依此限制本技术的保护范围,故:凡依本技术的结构、形状、原理所做的等效变化,均应涵盖于本技术的保护范围之内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1