一种极薄高强板带钢热处理补温装置及补温方法与流程

1.本发明涉及钢材热处理技术领域,尤其涉及一种极薄高强板带钢热处理补温装置及补温方法。

背景技术:

2.调质热处理是提升极薄高强板带钢强韧性和特殊使役性能的关键工序。板带钢轧制成形后,通过奥氏体化加热(常化正火)使其晶粒细化和碳化物分布均匀化,之后通过淬火以大于临界冷速的速度获得马氏体或下贝氏体组织,以提高强韧性和特殊使役性能,最后经过回火,使淬火组织转变为稳定的回火组织,消除板带钢内应力,保证相应的组织转变和强韧性配比。板带钢调质热处理(常化正火-淬火-回火)过程,通过复杂加热-冷却制度实现不同工艺路径,充分发挥细晶、相变、析出、固溶、元素扩散等综合强韧化机制,成倍提升板带钢强度,改善韧性、应力分布和性能均匀性,满足细晶、弥散析出、梯度结构、复合相变等不同组织调控需要,赋予材料新的使役性能。

3.随着板带钢厚度降低(例如1~4mm厚)且强度级别提高(例如屈服强度>1000mpa),热处理敏感性显著增加,易出现残余应力大、热处理畸变大、强韧性不达标、表面质量差等问题,影响热处理成材率和生产效率,甚至某些规格、某些品种板带钢无法调质热处理生产,限制了极薄高强板带钢的研发和应用。生产实践表明,板带钢出常化炉至进入淬火设备之间的转移时间(空冷时间)长短以及板带钢淬火前温度直接决定了其淬火后的组织和性能,在现有装备技术水平条件下,转移时间与板带钢淬火前温度呈反比关系。当板带钢厚度降低至1~4mm时,转移时间内板带钢温降迅速,甚至其淬火前温度低于奥氏体分解温度(ar1)或铁素体开始析出温度(ar3),产生先共析铁素体、珠光体等非马氏体组织,这些组织遗留至淬火结束,显著的降低了板带钢强韧性能,并产生应力集中、组织分布不均等问题。

4.为了避免上述板带钢热处理过程非马氏体组织的产生,通常采用以下三种方式。

①

提高板带钢移动速度以缩短转移时间:由于板带钢出常化炉速度受淬火工艺速度决定,而淬火工艺速度受板带钢临界冷速、淬火装置能力、淬火板形等多因素决定,提高板带钢移动速度会产生淬火板形不达标、残余应力大等问题,因此此方式实施困难;

②

缩短常化炉与淬火装置间距进而减小空冷距离:该距离内布置出料炉门、温度检测及板带钢跟踪装置、淬火机挡水装置、吹扫装置等,空间距离已十分狭小,且距离减小会加剧常化炉对淬火装置的炙烤,因此此方式实施困难;

③

提高板带钢淬火前温度:通过设计补温装置并开发补温方法,将不同厚度、钢种的板带钢在出常化炉后补温至一定温度,防止淬火前非马氏体相变发生,这种方式不受工艺和装置位置的影响,具有可行性。

5.本发明通过研发常化炉后、淬火装置前的板带钢补温装置和补温方法,旨在提高极薄高强板带钢淬火前温度、缩短空冷时间,防止淬火前非马氏体相变、晶粒粗大、碳化物析出等不利组织转变发生,改善极薄高强板带钢淬火板形、性能均匀性和强韧性能,提高淬火质量。

6.现有专利中,中国专利申请(公开号cn212800440u)公开了一种补温机构,用于需要二次淬火的金属制品表面加热。该机构针对金属零件进行补温,补温对象、机构形式、实现功能与本发明区别较大。

7.中国专利申请(公开号cn106643135a)公开了一种轧件轧制过程补温系统,用于批量生产长轧件时,对轧件进行补温,提高整板温度均匀性。该系统安装于轧机附近,实现功能、机构形式与本发明区别较大。

8.中国专利申请(公开号cn112170506a)公开了一种镁合金板带材输送辊道补温方法和装置,通过输送辊道调整板带材上下表面温差,实现厚向温度分布均匀。该装置和方法实施对象、补温方式和补温目的与本发明区别较大。

技术实现要素:

9.针对现有极薄高强板带钢出热处理炉后温降迅速、淬火开冷温度低导致板带钢淬火过程非马氏体组织产生、残余应力大、组织均匀性差的技术瓶颈问题,本发明的目的是提供一种极薄高强板带钢热处理补温装置及补温方法,能实现此类板带钢高平直度、低残余应力淬火热处理生产,满足板带钢组织性能和强韧性达标等热处理要求。

10.本发明的技术方案:

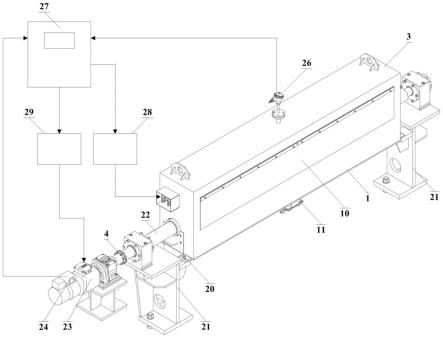

11.一种极薄高强板带钢热处理补温装置,安装于辊底式热处理炉6和辊式淬火机7间,其主要由隔热壳3、传动系统4和补温系统5组成;

12.隔热壳3包括钢质外壳8、隔热层9、耐高温软帘10和排渣连杆11;钢质外壳8为长方体,其位于补温装置1外层,钢质外壳8内侧铺放有隔热层9;钢质外壳8的四个侧面中,面向辊底式热处理炉6的侧面开有进料口12,面向辊式淬火机(7)的侧面开有出料口13;另外两个侧面下端设置支座20,通过支座20将隔热壳3安装在辊式淬火机7的辊道梁21上,两个侧面中的一个侧面开有辊道圆孔17,另外一个侧面开有辊道圆孔17和电热带圆孔18,电热带圆孔18位于辊道圆孔17上方;钢质外壳8的顶端设有一贯穿隔热层9的热电偶圆孔19;钢质外壳8的底端设置有可拆装的排渣盖14;排渣盖14端部设有连接轴15,连接轴15连接排渣连杆11的一端,排渣连杆11的另一端通过另一个旋转轴15固定于钢质外壳8底端的固定机构16上;钢质外壳8的出料口13侧的侧壁外侧安装有耐高温软帘10;

13.传动系统4包括辊道22、传动电机23和旋转编码器24;辊道22通过辊道圆孔17贯穿钢质外壳8,辊道22两端安装于辊式淬火机7的辊道梁21上,其中一端依次连接传动电机23和旋转编码器24;旋转编码器24连接控制单元27进行速度反馈;控制单元27连接传动电机23进行速度控制;

14.补温系统5包括电热带25和热电偶26;电热带25蛇形布置于进料口12和出料口13所在侧上方的隔热层9内侧;热电偶26一端通过热电偶圆孔19插入钢质外壳8内部,另一端连接控制单元27进行温度反馈;电热带25端部通过电热带圆孔18连接至控制单元27,控制单元27对电热带25进行温度控制。

15.所述进料口12与出料口13水平同心布置;所述电热带圆孔18设有两个。

16.所述钢质外壳8和辊道22均为耐热钢材质;隔热层9为陶瓷纤维材质;电热带25材质为高温铁铬铝,其加热温度范围为700~980℃。

17.所述钢质外壳8壁厚5mm;隔热层9壁厚80mm;进料口12和出料口13长为2200mm、高

为100mm;排渣盖14长为400mm、宽为200mm;辊道圆孔17直径为150mm,其圆心距钢质外壳8底部外壁225mm;电热带圆孔18直径为34mm,其圆心距钢质外壳8底部外壁515mm;热电偶圆孔19的直径为12mm;辊道22的直径为146mm。

18.所述传动电机23功率2.2kw;辊道22线速度范围为2~60m/min;板带钢2加热完毕出辊底式热处理炉6后,由辊道22承载运输至辊式淬火机7。

19.一种极薄高强板带钢热处理补温方法,主要由温度控制方法28和速度控制方法29组成;板带钢2加热完成、准备出辊底式热处理炉6之前,由温度控制方法28控制补温装置1温度,满足板带钢2淬火前开冷温度,由速度控制方法29控制辊道线速度,满足板带钢2空冷温降要求;板带钢2出辊底式热处理炉6、进入辊式淬火机7过程中,辊底式热处理炉6辊道线速度、补温装置1辊道线速度、辊式淬火机7辊道线速度一致。

20.所述温度控制方法28具体为由热电偶26测量补温装置1补温温度并反馈至控制单元27,控制单元27通过pid闭环控制方式控制电热带25输出电流,进而控制补温装置1内部补温温度;板带钢厚度∈[1,2]mm时,补温温度=板带钢出炉温度+20℃;板带钢厚度∈(2,3]mm时,补温温度=板带钢出炉温度+15℃;板带钢厚度∈(3,4]mm时,补温温度=板带钢出炉温度+10℃;补温温度控制精度为不超过5℃。

[0021]

速度控制方法29具体为由旋转编码器24测算补温装置1辊道线速度并反馈至控制单元27,控制单元27通过pid闭环控制方式控制传动电机23转速,进而控制辊道线速度,辊道线速度控制精度为不超过0.1m/min;板带钢2的辊道线速度按下式计算,其中h为板带钢厚度,单位mm,v为辊道线速度,单位m/min;

[0022][0023]

本发明的有益效果:

[0024]

本发明极薄高强板带钢热处理补温装置及补温方法有效减少了板带钢出辊底式热处理炉后空冷温降,提高了板带钢淬火开冷温度,避免了板带钢淬火前非马氏体相变、晶粒粗大、碳化物析出等不利组织转变发生,改善了极薄高强板带钢淬火板形、淬火后残余应力、性能均匀性和强韧性能,提高了淬火质量。由实施效果可知,板带钢淬火前补温温度在870℃以上,补温控温精度

±

5℃,实现了极薄高强板带钢连续稳定热处理生产。

附图说明

[0025]

图1是本发明中的极薄高强板带钢热处理补温装置及补温方法示意图;

[0026]

图2是本发明中的极薄高强板带钢热处理补温装置剖面图;

[0027]

图3是本发明中的极薄高强板带钢热处理补温装置隔热壳和电热带结构图。

[0028]

图中,1补温装置;2板带钢;3隔热壳;4传动系统;5补温系统;6辊底式热处理炉;7辊式淬火机;8钢质外壳;9隔热层;10耐高温软帘;11排渣连杆;12进料口;13出料口;14排渣盖;15旋转轴;16固定机构;17辊道圆孔;18电热带圆孔;19热电偶圆孔;20支座;21辊道梁;22辊道;23传动电机;24旋转编码器;25电热带;26热电偶;27控制单元;28温度控制方法;29速度控制方法。

具体实施方式

[0029]

选用2mm厚、2000mm宽高强板带钢连续淬火为例,结合附图1-3,说明极薄高强板带钢热处理补温装置及补温方法具体实施方式。补温装置1放置在辊底式热处理炉6和辊式淬火机7之间,通过支座20安装在辊式淬火机7的辊道梁21上,补温装置1的隔热壳3分别设计辊道圆孔17、电热带圆孔18和热电偶圆孔19,用于安装辊道22、电热带25进出线和热电偶26。板带钢2出辊底式热处理炉6之前,开启补温装置1控制单元27,依据温度控制方法28计算补温装置1目标加热温度为920℃,依据速度控制方法29计算辊道线速度为6.4m/min;控制单元27通过pid控制方式控制补温系统5电热带25通过电流,满足补温装置1内920

±

5℃温度要求,通过热电偶26实时反馈补温装置1内温度,参与温度闭环控制;控制单元27通过pid控制方式控制传动系统4的传动电机23转速,满足6.4

±

0.1m/min辊道线速度要求,通过旋转编码器24实时反馈辊道线速度,参与速度闭环控制;上述准备工作完毕后,板带钢2出辊底式热处理炉6,以6.4m/min速度进入钢质外壳8和隔热层9面向辊底式热处理炉6一侧的进料口12,由电热带25完成补温加热、由辊道22完成补温装置1内板带钢2承载与运输,再以6.4m/min速度由钢质外壳8和隔热层9面向辊式淬火机7一侧的出料口13驶出补温装置1,经耐高温软帘10驶入辊式淬火机7完成淬火。

[0030]

本实施例板带钢2完全驶出补温装置1后,若下一块板带钢与本实施例板带钢2规格相同,补温装置1控制参数不变,若下一块板带钢规格变化,依据温度控制方法28和速度控制方法29重新计算目标加热温度和辊道线速度,由控制单元27控制电热带25和传动电机23分别调整补温装置1加热温度和辊道线速度。

[0031]

当长时间生产后补温装置1内部积累较多板带钢2氧化铁皮时,在非生产状态下打开补温装置1下部排渣盖14,排渣盖14由旋转轴15、排渣连杆11连接在固定机构16上,清除补温装置1内氧化铁皮后重新盖上排渣盖14。

[0032]

至此,极薄高强板带钢热处理补温装置及补温方法实施完毕。

[0033]

选用2mm厚、2000mm宽极薄高强板带钢热处理工艺中未采用补温装置和补温方法,该工艺下的结果与采用本补温装置及补温方法的工艺相比,板带钢淬火开冷温度显著提高,避免了非马氏体相变发生,板带钢淬火板形平直度显著改善,如下表所示。

[0034]

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1