一种钨丝增强钨基复合材料的制备方法与流程

1.本发明涉及钨基材料技术领域,尤其涉及一种钨丝增强钨基复合材料的制备方法。

背景技术:

2.钨具有熔点高、溅射率低等优点,是未来聚变堆装置中最具潜力的面壁材料之一。然而,传统钨材料韧脆转变温度高,室温下具有脆性(通常表现为断后延伸率《3%),在多次升降温循环后容易发生开裂;而钨材料长时间高温服役后发生再结晶,其韧脆转变温度会进一步升高,在同样的服役条件下更容易发生开裂。

3.改善钨材料室温脆性的方法主要有细化晶粒尺寸、加入合金元素进行固溶强化或加入第二相颗粒进行弥散强化等。近些年来的研究表明:通过向钨基体中加入金属或非金属纤维可以阻止剪切带的扩散并促使新的剪切带增殖,使得脆性材料保持强度的同时又具有较高的韧性,因此,用纤维增韧钨材料改善其室温脆性是可行的。

4.公开号cn 112442643 b的中国专利公开了一种层状纤维增韧钨基复合材料及其制备方法,该种复合材料包括相互交替层叠的钨基体层和钛箔、钨纤维网增韧层,其采用经过高能球磨处理后的钨粉和钨纤维网、钛箔交替层叠地装入模具,在真空条件下进行放电等离子烧结后制得层状纤维增韧钨基复合材料。该方法采用层状纤维来实现对钨基材料进行增韧,虽然沿层状纤维平面内各个方向的韧性得到显著改善,但沿层间方向的增韧效果几乎没有。

技术实现要素:

5.本发明解决的技术问题在于提供一种钨丝增强钨基复合材料的制备方法,本技术提供的制备方法可制备具有优异的室温三维强度与室温三维韧性的钨丝增强钨基复合材料。

6.有鉴于此,本技术提供了一种钨丝增强钨基复合材料的制备方法,包括以下步骤:

7.a)将三维钨丝编织体进行化学气相沉积,得到复合有钨涂层的三维钨丝编织体;

8.b)将步骤a)得到的复合有钨涂层的三维钨丝编织体于钨粉浆料中浸渍,再依次进行烘干和预烧,得到填充有钨材料的三维钨丝编织体;重复多次;

9.c)将步骤b)得到的填充有钨材料的三维钨丝编织体于钨酸盐浸渍液中浸渍,再依次进行煅烧、还原和预烧,得到预烧结体,重复该步骤多次;

10.d)将步骤c)得到的预烧结体依次进行烧结和压力加工,得到钨丝增强钨基复合材料。

11.优选的,步骤a)中,所述三维钨丝编织体中采用的钨丝的直径为20~500μm,所述钨丝的纯度为99.99%以上;

12.优选的,所述钨丝中还掺杂有钾、铼和稀土氧化物中的一种或多种。

13.优选的,步骤a)中,所述三维钨丝编织体中钨丝的体积比为2~40%。

14.优选的,步骤a)中,所述化学气相沉积的原料为体积比为1:2~1:4的六氟化钨和氢气,所述化学气相沉积的温度为400~600℃,压力为10~100kpa。

15.优选的,步骤b)中,所述钨粉浆料包括钨粉和无水乙醇,所述钨粉的粒度为0.5~5μm,钨粉的质量含量为60~95%。

16.优选的,步骤b)中,所述预烧的气氛为氢气气氛,所述预烧的温度为1200~1600℃。

17.优选的,步骤b)重复4次以上,所述填充有钨材料的三维钨丝编织体的相对密度为60%以上。

18.优选的,步骤c)中,所述钨酸盐为偏钨酸铵,所述钨酸盐浸渍液的质量浓度为50~95%。

19.优选的,步骤c)中,所述煅烧在空气气氛中进行,所述煅烧的温度为600~1000℃;所述还原的气氛为氢气气氛,所述还原的温度为700~900℃;所述预烧的气氛为氢气气氛,所述预烧的温度为1200~1600℃;

20.优选的,步骤c)重复4次以上,所述预烧结体的相对密度为70%以上。

21.优选的,步骤d)中,所述烧结在氢气气氛下进行,所述烧结的温度为1600~2000℃;

22.优选的,步骤d)中,所述压力加工方式为锻造,锻造温度为1200~1700℃,变形量为20~95%;

23.优选的,步骤d)中,所述烧结得到的烧结体的相对密度为90%以上。

24.本技术提供了一种钨丝增强钨基复合材料的制备方法,其利用钨丝三维编织体作为增强体,依次进行化学气相沉积、钨粉浆料填充、钨酸盐浸渍还原以对增强体中的孔隙填充钨材料,最后经过烧结和压力加工,即得到了钨丝增强钨基复合材料。在钨丝增强钨基复合材料的制备过程中,本技术采用化学气相沉积法、钨粉浆料填充和钨酸盐浸渍还原相结合的方法,实现了对钨丝三维编织体的填充和致密化,再经过烧结和压力加工制备得到钨丝增强钨基复合材料,由此得到了具有优异的室温三维强度和室温三维韧性的钨丝增强钨基复合材料。

具体实施方式

25.为了进一步理解本发明,下面结合实施例对本发明优选实施方案进行描述,但是应当理解,这些描述只是为进一步说明本发明的特征和优点,而不是对本发明权利要求的限制。

26.本技术提供了一种钨丝增强钨基复合材料的制备方法,其经过化学气相沉积、钨粉浆料填充和钨酸盐浸渍的结合,使得到的钨丝增强钨基复合材料除了具有传统钨材料的优点外,还具有优异室温三维强度与室温三维韧性的特点。具体的,本发明实施例公开了一种钨丝增强钨基复合材料的制备方法,包括以下步骤:

27.a)将三维钨丝编织体进行化学气相沉积,得到复合有钨涂层的三维钨丝编织体;

28.b)将步骤a)得到的复合有钨涂层的三维钨丝编织体于钨粉浆料中浸渍,再依次进行烘干和预烧,得到填充有钨材料的三维钨丝编织体;重复多次;

29.c)将步骤b)得到的填充有钨材料的三维钨丝编织体于钨酸盐浸渍液中浸渍,再依

次进行煅烧、还原和预烧,得到预烧结体,重复该步骤多次;

30.d)将步骤c)得到的预烧结体依次进行烧结和压力加工,得到钨丝增强钨基复合材料。

31.在钨丝增强钨基复合材料的制备过程中,本技术首先准备了三维钨丝编织体,所述三维钨丝编织体的制备方法按照本领域技术人员熟知的方法进行,对此本技术没有特别的限制。在本技术中,所述三维钨丝编织体中钨丝的直径为20~500μm,具体的,所述钨丝的直径为20~300μm;所述钨丝可以为掺钾钨丝(w-k)、钨铼丝(w-re)、稀土氧化物弥散强化钨丝(w-la2o3、w-y2o3)等。本技术所述三维钨丝编织体中掺杂钨丝为长纤维,经过三维编织后得到纤维增强体,钨丝的体积占比为2~40%,更具体的,所述钨丝的体积占比为2~30%。

32.本技术首先将所述三维钨丝编织体进行化学气相沉积,所述化学气相沉积的技术手段按照本领域技术人员熟知的方法进行,对此本技术没有特别的限制。在化学气相沉积的过程中,原料为体积比为1:2~1:4的六氟化钨和氢气,所述化学气相沉积的温度为400~600℃,压力为10~100kpa;具体的,所述六氟化钨和氢气的体积比为1:3,所述化学气相沉积的温度为500~580℃,压力为30~80kpa。本技术先进行化学气相沉积是由于三维钨丝编织体的孔隙率高,需要辅助的工装进行成形,经过化学气相沉积可实现钨丝的连接,提高了编织体的强度,可在后续步骤中去除辅助的工装。

33.本技术然后将复合有钨涂层的三维钨丝编织体于钨粉浆料中浸渍,再依次进行烘干和预烧,得到填充有钨材料的三维钨丝编织体。在此过程中,所述钨粉浆料包括钨粉和无水乙醇,其中钨粉的粒度为0.5~5μm,钨粉的质量含量为60~95%,具体的,所述钨粉的粒度为0.7~3μm,钨粉的质量含量为75~95%。在此过程中复合有钨涂层的三维钨丝编织体浸泡在钨粉浆料中,在超声和加热的条件下,钨粉浆料中的无水乙醇完全蒸发,钨粉填充于编织体孔隙中,提高编织体的孔隙率。

34.按照本发明,然后将所述钨粉浆料浸渍后的三维钨丝编织体进行烘干和预烧,得到钨粉浆料浸渍后的三维钨丝编织体;在此过程中,所述预烧的气氛为氢气气氛,所述预烧的温度为1200~1600℃;更具体的,所述预烧的温度为1300~1500℃。上述浆料浸渍、烘干和预烧步骤循环4次以上,得到钨粉浆料浸渍后的三维钨丝编织体的相对密度达到60%以上。

35.本技术然后将上述钨粉浆料浸渍后的三维钨丝编织体于钨酸盐浸渍液中浸渍,再依次进行煅烧、还原和预烧,得到预烧结体;在此过程中,所述钨酸盐为偏钨酸盐,在具体实施例中,所述钨酸盐为偏钨酸铵;所述钨酸盐浸渍液为钨酸盐水溶液,其质量浓度为50~95%,更具体的,质量浓度为60~90%;在此过程中钨粉浆料浸渍后的三维钨丝编织体浸泡在钨酸盐浸渍液中,在超声和加热的条件下,浸渍液中的水分完全蒸发,钨酸盐填充于编织体空隙中,提高编织体的孔隙率。

36.按照本发明,然后将所述钨酸盐浸渍液浸渍后的三维钨丝编织体进行煅烧、还原和预烧,得到预烧结体;在此过程中,所述煅烧在空气气氛中进行,所述煅烧的温度为600~1000℃,所述钨酸盐在煅烧过程被转化为钨的氧化物;所述还原的气氛为氢气气氛,所述还原的温度为700~900℃,所述钨的氧化物在还原过程被还原为钨;所述预烧的气氛为氢气气氛,所述预烧的温度为1200~1600℃;更具体的,所述煅烧的温度为700~900℃,所述还原的温度为750~850℃,所述预烧的温度为1300~1500℃。上述钨酸盐浸渍、煅烧、还原和

预烧过程循环4次以上,得到的预烧结体的相对密度达到70%以上。

37.本技术中采用化学气相沉积法在编织体的钨丝之间实现钨材料的连接,提高编织体的强度,以便去除初始三维钨丝编织体中的辅助工装;在编织体孔隙率较低的阶段,采用钨粉浆料浸渍的方法,提高填充效率;在编织体孔隙率较高的阶段,采用钨酸盐浸渍的方法,确保填充效果较好。因此,本技术采用化学气相沉积法、钨粉浆料浸渍和钨酸盐浸渍法三者结合,提升了填充效率和填充效果,提高了编织体的三维强度和三维致密度。

38.本技术最后将预烧结体依次进行烧结和压力加工,得到钨丝增强钨基复合材料;在此过程中,所述烧结在氢气气氛下进行,所述烧结的温度为1600~2000℃,具体的,所述烧结的温度为1700~1900℃,所得到钨丝增强钨基复合材料烧结体的相对密度为90%以上;所述压力加工方式为锻造,压力加工的温度为1200~1700℃,压力加工的变形量为20~95%,具体的,所述压力加工的温度为1250~1650℃,压力加工的变形量为30~85%。

39.本技术提供了钨丝增强钨基复合材料的制备方法,在制备过程中先采用化学气相沉积法对钨丝三维编织体进行初步填充,再依次用钨粉浆料浸渍还原预烧、钨酸盐浸渍煅烧还原预烧的方法对钨丝三维编织体进行钨材料填充,该方法具有以下优点:1)采用化学气相沉积法在编织体的钨丝之间实现钨材料的连结,提高编织体的强度,以便去除三维钨丝编织体中的辅助工装;2)在编织体孔隙率较低的阶段,采用钨粉浆料浸渍的方法,提高填充效率,降低成本;在编织体孔隙率较高的阶段,采用钨酸盐浸渍的方法,确保填充效果较好;3)在钨酸盐浸渍步骤采用钨酸盐还原原位生成钨粉的方法,确保钨丝三维编织体所填充的钨粉末均匀致密、粒度可控,实现预烧后填充钨材料的三维钨丝编织体的致密化。综上,本技术采用化学气相沉积法、钨粉浆料浸渍和钨酸盐浸渍法三者结合,提升了填充效率和填充效果,最终凝固提高了编织体的三维强度、三维韧性和三维致密度。

40.为了进一步理解本发明,下面结合实施例对本发明提供的钨丝增强钨基复合材料技术领域进行详细说明,本发明的保护范围不受以下实施例的限制。

41.实施例一

42.本实施例采用掺钾钨丝作为增强体原料,所用钨丝的钾含量为50~70ppm,钨丝直径为50~60μm,详细的制备步骤如下:

43.1)采用不锈钢辅助工装,制备得到钨丝三维编织体,编织体中钨丝的体积密度约为9.7%;

44.2)对步骤1)制备得到的钨丝三维编织体,采用化学气相沉积法在孔隙中填充钨涂层,所用原料wf6和h2的比例为1:3,沉积温度为540~550℃,沉积压力为30kpa,沉积时间为25min,经过沉积后得到的复合有钨涂层的三维钨丝编织体的相对密度约为18.5%,将复合有钨涂层的三维钨丝编织体经机加工后去除不锈钢辅助工装;

45.3)将步骤2)中去除不锈钢辅助工装后复合有钨涂层的三维钨丝编织体浸泡到钨粉浆料中,浸渍用钨粉浆料为钨粉和无水乙醇的混合物,钨粉粒度为0.8μm,浆料中钨粉的质量含量为90%,在超声和100℃加热条件下,使得无水乙醇完全蒸干,并在1370℃的氢气气氛预烧后,得到填充有钨材料的三维钨丝编织体;重复该步骤4次,得到填充有钨材料的三维钨丝编织体的相对密度约为66.9%;

46.4)将步骤3)中得到的填充有钨材料的三维钨丝编织体浸泡到质量浓度为75%偏钨酸铵水溶液中,在超声和100℃加热条件下,使得水分完全蒸干,并依次在600℃的空气气

氛煅烧、780℃的氢气气氛还原、1360℃的氢气气氛预烧后,得到预烧结体;重复该步骤6次,得到的预烧结体的相对密度约为73.9%;

47.5)将步骤4)中得到的预烧结体在1780℃的氢气气氛下烧结2h,得到钨丝增强钨基复合材料烧结体,该烧结体的相对密度为93.5%;将钨丝增强钨基复合材料烧结体的三维方向分别在1600℃条件下进行锻造,三维方向单独锻造时的变形量分别为48%、52%、47%,最终得到的钨丝增强钨基复合材料致密度达到99.4%。

48.对制备得到的钨丝增强钨基复合材料进行三维方向的室温拉伸性能测试,测试得到极限抗拉强度分别为1452mpa、1442mpa和1473mpa,断后伸长率分别为7.4%、8.5%和7.8%,平均值分别为1456mpa和7.9%;因此,制备得到的钨丝增强钨基复合材料室温极限抗拉强度大于1.4gpa,平均室温断后延伸率》7%。

49.实施例二

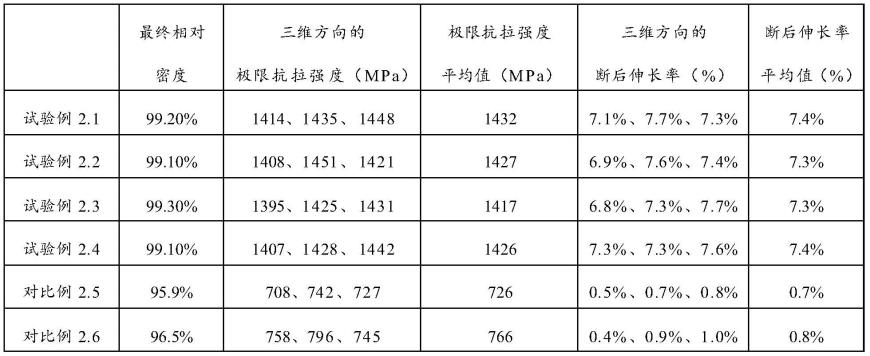

50.本实施例步骤同实施例一,同时设置了对比例,各试验例的步骤参数及效果详见表1(表1中未列出的步骤参数同实施例一)及表2。

51.表1实施例二的各试验例及对比例的参数表

[0052] 丝材质丝径μm编织体密度钨粉粒度μm钨酸盐还原温度℃试验例2.1掺钾钨丝70~909.4%1.3805试验例2.2掺钾钨丝50~606.5%1.8820试验例2.3掺钾钨丝150~1707.1%0.8780试验例2.4掺氧化镧钨丝90~11010.4%1.8820对比例2.5掺钾钨丝70~909.4%1.3650对比例2.6掺钾钨丝70~909.4%1.3950

[0053]

表2实施例二的各试验例及对比例的效果表

[0054][0055]

对比例一

[0056]

对比例一与实施例一的不同之处在于省略了步骤2),其他步骤同实施例一,所得钨丝增强钨基复合材料烧结坯的相对密度为90.3%,所得钨丝增强钨基复合材料烧结体三维方向单独锻造时的变形量为48%、52%、47%,最终得到的钨丝增强钨基复合材料的致密度为96.2%。

[0057]

对制备得到的钨丝增强钨基复合材料进行三维方向的室温拉伸性能测试,测试得到极限抗拉强度为776mpa、796mpa和803mpa,断后伸长率为0.5%、1.2%和0.6%,平均值分

别为792mpa和0.8%,因此,制备得到的钨丝增强钨基复合材料平均室温极限抗拉强度低于1.0gpa,平均室温断后延伸率《3%。

[0058]

对比例二

[0059]

对比例二与实施例一的不同之处在于省略了步骤3),其他步骤同实施例一,对比例二所得钨丝增强钨基复合材料烧结坯的相对密度为86.8%,所得钨丝增强钨基复合材料烧结体三维方向单独锻造时的变形量为48%、52%、47%,最终得到的钨丝增强钨基复合材料的致密度为95.3%。

[0060]

对制备得到的钨丝增强钨基复合材料进行三维方向的室温拉伸性能测试,测试得到极限抗拉强度为685mpa、609mpa和701mpa,断后伸长率为1.1%、0.7%和0.7%,平均值分别为665mpa和0.8%,因此,制备得到的钨丝增强钨基复合材料平均室温极限抗拉强度低于1.0gpa,平均室温断后延伸率《3%。

[0061]

对比例三

[0062]

对比例三与实施例一的不同之处在于省略了步骤4),其他步骤同实施例一,所得钨丝增强钨基复合材料烧结体的相对密度为91.1%,所得钨丝增强钨基复合材料烧结坯三维方向单独锻造时的变形量为48%、52%、47%,最终得到的钨丝增强钨基复合材料的致密度为97.2%。

[0063]

对制备得到的钨丝增强钨基复合材料进行三维方向的室温拉伸性能测试,测试得到极限抗拉强度为862pa、893mpa和834mpa,断后伸长率为1.2%、0.7%和1.3%,平均值分别为863mpa和1.1%,因此,制备得到的钨丝增强钨基复合材料平均室温极限抗拉强度低于1.0gpa,平均室温断后延伸率《3%。

[0064]

以上实施例的说明只是用于帮助理解本发明的方法及其核心思想。应当指出,对于本技术领域的普通技术人员来说,在不脱离本发明原理的前提下,还可以对本发明进行若干改进和修饰,这些改进和修饰也落入本发明权利要求的保护范围内。

[0065]

对所公开的实施例的上述说明,使本领域专业技术人员能够实现或使用本发明。对这些实施例的多种修改对本领域的专业技术人员来说将是显而易见的,本文中所定义的一般原理可以在不脱离本发明的精神或范围的情况下,在其它实施例中实现。因此,本发明将不会被限制于本文所示的这些实施例,而是要符合与本文所公开的原理和新颖特点相一致的最宽的范围。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1