一种低密度镍基高温合金及其制备方法和应用与流程

1.本发明属于合金技术领域,具体涉及一种低密度镍基高温合金及其制备方法和应用。

背景技术:

2.高温合金是指以铁、镍、钴为基,能在600℃以上的高温及一定应力作用下长期工作的一类金属材料,并具有较高的高温强度,良好的抗氧化和抗腐蚀性能,良好的疲劳性能、断裂韧性等综合性能。高温合金为单一奥氏体组织,在各种温度下具有良好的组织稳定性和使用可靠性。那么,以镍为基体(含量一般大于50%)在650~1000℃范围内具有较高的强度和良好的抗氧化、抗燃气腐蚀能力的高温合金称之为镍基高温合金(以下简称“镍基合金”)。

3.镍基高温合金是高温合金中应用最广、高温强度最高的一类合金。其主要原因,一是镍基合金中可以溶解较多合金元素,且能保持较好的组织稳定性;二是可以形成共格有序的a3b型金属间化合物,使合金得到有效的强化,获得比铁基高温合金和钴基高温合金更高的高温强度;三是含铬的镍基合金具有比铁基高温合金更好的抗氧化和抗燃气腐蚀能力。

技术实现要素:

4.本发明是基于发明人对以下事实和问题的发现和认识做出的:

5.镍基高温合金指的是以镍为基体(含量一般大于50%)在650-1000℃范围内具有较高的强度和良好的抗氧化、抗燃气腐蚀能力的高温合金。虽然现有的镍基合金的抗热腐蚀性能较佳,但随着各行业对耐高温合金的耐高温要求越来越高,现有技术中镍基高温合金无法满足使用需求,需要制备耐更高温度的镍基高温合金来满足使用需求。

6.本发明旨在至少在一定程度上解决相关技术中的技术问题之一。为此,本发明的实施例提出一种低密度镍基高温合金,该合金具有较低的密度、优异的持久寿命以及700℃高温拉伸性能,且焊接和锻造没有裂纹形成,满足使用的需求。

7.本发明实施例的一种低密度镍基高温合金,包括:c:0.04-0.08%、cr:18.50-20.50%、co:9.10-11.00%、mo:8.10-9.00%、al:1.38-1.65%、ti:1.9-2.3%、zr:0-0.02%、nd:0.07-0.15%和b:0.004-0.01%,余量为镍和不可避免的杂质,以质量百分含量计。

8.本发明实施例的低密度镍基高温合金带来的优点和技术效果,1、本发明实施例中,不加入w元素,w在镍基高温合金中固溶强化作用明显,但w是加速高温腐蚀的元素,而且在长期服役时会形成有害的δ相,降低合金强度和韧性,此外,w的密度较大,其密度为19.25g/cm3,考虑到本发明实施例中的合金主要用在航空发动机和燃气轮机上,要求材料越轻越好,因此本发明实施例的合金中不添加w;2、本发明实施例中,不加入nb元素,nb是强化相γ

′

的形成元素,随nb含量的增加,γ

′

数量增加,高温蠕变和持久性能提高,但过多的

γ

′

会恶化焊接性能和损害加工性能,另外,nb还会与c结合形成mc型碳化物,在高温时阻碍晶界长大和晶界滑动,起到提高高温力学性能的作用,但nb同时会形成大颗粒mc型碳化物,对合金的力学性能反而不利,另外,过多的nb会损害焊接性能,使得合金的应变时效开裂敏感性增强,表现为容易出现焊接裂纹缺陷,综合考虑nb的作用,在本发明实施例中不添加nb;3、本发明实施例中,加入了nd元素,nd具有强的脱氧、脱硫能力,可净化钢液,延缓碳化物沿晶界析出和聚集长大,还能阻碍晶界裂纹的形成和扩展,并可削弱或消除杂质元素在晶界的偏聚,从而强化晶界,起到提高合金高温持久寿命和抗蠕变能力的作用,nd的特点是添加量很少就能明显提高合金高温性能,添加量过多时损害热加工性能,引起锻造裂纹,而且会形成大尺寸夹杂物,反而对合金的性能有害。因此,本发明实施例将nd含量控制在0.07~0.15%范围内;4、本发明实施例中,采用设计配比的元素组成,使合金具有优异的室温拉伸性能、持久寿命、较低的密度以及无热焊接、锻造裂纹形成,满足了先进航空发动机和燃气轮机设计和使用的要求。

9.在一些实施例中,所述低密度镍基高温合金还包括质量百分含量为0.8~1.5%的v。

10.在一些实施例中,所述v的质量百分含量为0.86~1.43%。

11.在一些实施例中,所述al、nd和v的质量百分含量满足关系式0.92%《al+2.8nd-0.6v《1.43%。

12.在一些实施例中,所述al、nd和v的质量百分含量满足关系式0.94%《al+2.8nd-0.6v《1.39%。

13.在一些实施例中,所述低密度镍基高温合金包括:c:0.05-0.068%、cr:18.50-20.50%、co:9.15-9.8%、mo:8.10-9.00%、al:1.40-1.62%、ti:2.12-2.25%、zr:0-0.02%、nd:0.075-0.15%和b:0.004-0.009%,余量为镍和不可避免的杂质,以质量百分含量计。

14.本发明实施例还提供了低密度镍基高温合金在航空发动机中的应用。

15.本发明实施例还提供了低密度镍基高温合金在燃气轮机中的应用。

16.本发明实施例还提供了一种低密度镍基高温合金的制备方法,包括以下步骤:

17.(1)将原料按配比加入真空感应熔炼炉中,升温至1550~1650℃进行精炼;

18.(2)降温至1450~1550℃进行浇注,形成高温合金铸锭;

19.(3)将所述步骤(2)得到的高温合金铸锭在800~1000℃下热处理20~40h。

20.本发明实施例的低密度镍基高温合金制备方法带来的优点和技术效果,1、本发明实施例中,该制备方法制得的低密度镍基高温合金具有优异的室温拉伸性能、持久寿命、较低的密度以及无热焊接、锻造裂纹形成,满足了先进航空发动机和燃气轮机设计和使用的要求;2、本发明实施例中,制备方法简单,降低了能源消耗,同时缩短了生产周期,提高了生产效率,适用于工业生产的推广应用。

21.在一些实施例中,所述步骤(1)中,所述高温精炼的时间为20~40min。

具体实施方式

22.下面详细描述本发明的实施例,所述实施例是示例性的,旨在用于解释本发明,而不能理解为对本发明的限制。

23.本发明实施例的一种低密度镍基高温合金,包括:c:0.04-0.08%、cr:18.00-20.50%、co:9.10-11.00%、mo:8.10-9.00%、al:1.38-1.65%、ti:1.9-2.3%、zr:0-0.02%、nd:0.07-0.15%和b:0.004-0.01%,余量为镍和不可避免的杂质,以质量百分含量计。

24.本发明实施例的低密度镍基高温合金带来的优点和技术效果,本发明实施例中,不加入w元素,w在镍基高温合金中固溶强化作用明显,但w是加速高温腐蚀的元素,而且在长期服役时会形成有害的δ相,降低合金强度和韧性,此外,w的密度较大,其密度为19.25g/cm3,考虑到本发明实施例中的合金主要用在航空发动机和燃气轮机上,要求材料越轻越好,因此本发明实施例的合金中不添加w;本发明实施例中,不加入nb元素,nb是强化相γ

′

的形成元素,随nb含量的增加,γ

′

数量增加,高温蠕变和持久性能提高,但过多的γ

′

会恶化焊接性能和损害加工性能,另外,nb还会与c结合形成mc型碳化物,在高温时阻碍晶界长大和晶界滑动,起到提高高温力学性能的作用,但nb同时会形成大颗粒mc型碳化物,对合金的力学性能反而不利,另外,过多的nb会损害焊接性能,使得合金的应变时效开裂敏感性增强,表现为容易出现焊接裂纹缺陷,综合考虑nb的作用,在本发明实施例中不添加nb;本发明实施例中,加入了nd元素,nd具有强的脱氧、脱硫能力,可净化钢液,延缓碳化物沿晶界析出和聚集长大,还能阻碍晶界裂纹的形成和扩展,并可削弱或消除杂质元素在晶界的偏聚,从而强化晶界,起到提高合金高温持久寿命和抗蠕变能力的作用,nd的特点是添加量很少就能明显提高合金高温性能,添加量过多时损害热加工性能,引起锻造裂纹,而且会形成大尺寸夹杂物,反而对合金的性能有害。因此,本发明实施例将nd含量控制在0.07~0.15%范围内。本发明实施例中,采用设计配比的元素组成,使合金具有优异的室温拉伸性能、持久寿命、较低的密度以及无热焊接、锻造裂纹形成,满足了先进航空发动机和燃气轮机设计和使用的要求。

25.在一些实施例中,优选地,所述低密度镍基高温合金包括:c:0.05-0.068%、cr:18.50-20.50%、co:9.15-9.8%、mo:8.10-9.00%、al:1.40-1.62%、ti:2.12-2.25%、zr:0-0.02%、nd:0.075-0.15%和b:0.004-0.009%,余量为镍和不可避免的杂质,以质量百分含量计。

26.在一些实施例中,优选地,所述低密度镍基高温合金还包括质量百分含量为0.8~1.5%的v。进一步优选地,所述v的质量百分含量为0.86~1.43%。

27.本发明实施例中,在合金中加入元素v,v是强烈的碳化物和γ

′

形成元素,v能够替代ni3al(γ

′

)中al的位置,提高其稳定性,v还能固溶于基体中,有效增大晶格畸变,产生固溶强化作用。v在航空发动机、地面和舰用燃气轮机燃烧室及其部件中的应用优势还特别体现在v能够降低合金的膨胀系数、提高合金热导率两方面,低的膨胀系数有利于燃烧室及其部件在高温下保持形状、尺寸的稳定性,防止热胀冷缩引起早期破坏,高的热导率有利于燃烧室及其部件散热,特别是加快了燃烧室汽冷介质和本体之间的热交换,有利于降低燃烧室及其部件的温度。本发明在试验研究的基础上,发现v和al的组合添加对提高镍基变形高温合金的中温700℃强度有明显效果,而且v含量存在最佳范围:0.8~1.5%。过低含量的v提高中温强度的作用不明显,过高含量的v会降低合金的中温塑性和室温塑性。因此,本发明实施例中将元素v的含量控制在0.8~1.5%范围内。

28.在一些实施例中,优选地,所述al、nd和v的质量百分含量满足关系式0.92%《al+

2.8nd-0.6v《1.43%。进一步优选地,所述al、nd和v的质量百分含量满足关系式0.94%《al+2.8nd-0.6v《1.39%。

29.本发明实施例中,进一步优选了al、nd和v的质量百分含量满足关系式0.92%《al+2.8nd-0.6v《1.43%,能最大程度发挥al、nd和v的协同作用,制得的高温合金具有更加优异的综合性能,能够满足先进航空发动机和燃气轮机设计和使用的要求。

30.本发明实施例还提供了低密度镍基高温合金在航空发动机中的应用。本发明实施例中的低密度镍基高温合金满足了先进航空发动机设计和使用的要求,能够应用在先进航空发动机的精密设备中。

31.本发明实施例还提供了低密度镍基高温合金在燃气轮机中的应用。本发明实施例中的低密度镍基高温合金满足了燃气轮机设计和使用的要求,能够应用在燃气轮机的精密设备中。

32.本发明实施例还提供了一种低密度镍基高温合金的制备方法,包括以下步骤:

33.(1)将原料按配比加入真空感应熔炼炉中,升温至1550~1650℃进行精炼;

34.(2)降温至1450~1550℃进行浇注,形成高温合金铸锭;

35.(3)将所述步骤(2)得到的高温合金铸锭在800~1000℃下热处理20~40h。

36.本发明实施例的低密度镍基高温合金制备方法,制得的低密度镍基高温合金优异的室温拉伸性能、持久寿命、较低的密度以及无热焊接、锻造裂纹形成,满足了先进航空发动机和燃气轮机设计和使用的要求;制备方法简单,降低了能源消耗,同时缩短了生产周期,提高了生产效率,适用于工业生产的推广应用。

37.在一些实施例中,优选地,所述步骤(1)中,所述高温精炼的时间为20~40min。

38.本发明实施例中,优选了高温精炼的时间,精炼的目的是完成脱氧、去气、去除杂质,进一步净化合金,调整合金成分,使合金的性能更加优异。

39.下面结合实施例详细描述本发明。

40.实施例1

41.(1)将原料按配比加入真空感应熔炼炉中,升温至1550℃进行高温精炼,高温精炼的时间为30min;

42.(2)降温至1450℃进行浇注,形成高温合金铸锭;

43.(3)将所述步骤(2)得到的高温合金铸锭在1000℃下热处理20h。

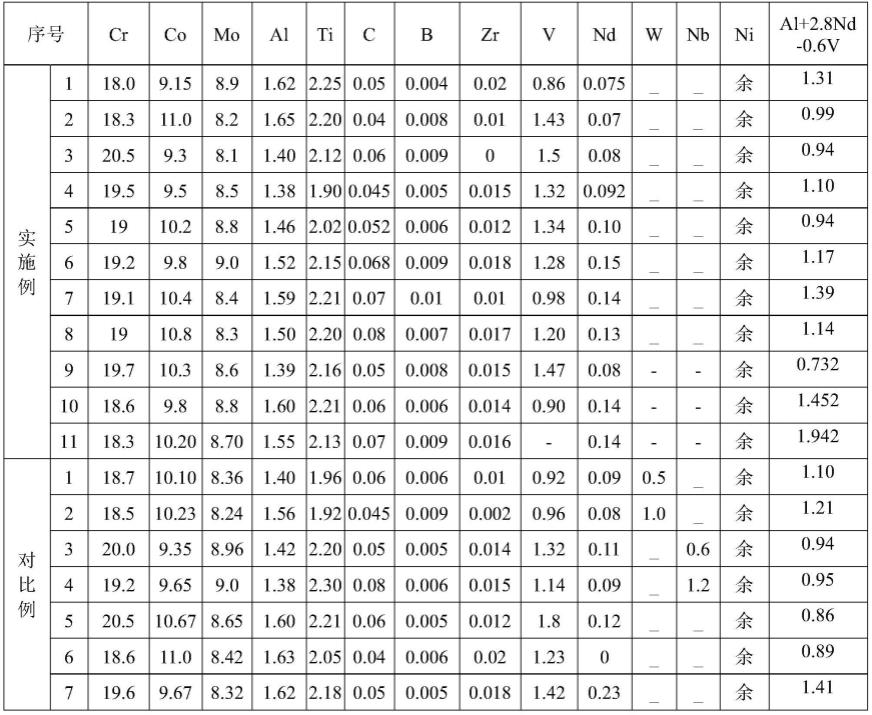

44.实施例1制得的合金成分见表1,性能见表2。

45.实施例2-8与实施例1的制备方法相同,不同在于合金成分不同,实施例2-8制得的合金成分见表1,性能见表2。

46.实施例9

47.实施例9与实施例1的制备方法相同,合金成分不同,其中al+2.8nd-0.6v为0.732%,实施例9制得的合金成分见表1,性能见表2。

48.实施例10

49.实施例10与实施例1的制备方法相同,合金成分不同,其中al+2.8nd-0.6v为1.452%,实施例10制得的合金成分见表1,性能见表2。

50.实施例11

51.实施例11与实施例1的制备方法相同,合金成分不同,不含元素v,实施例11制得的

合金成分见表1,性能见表2。

52.对比例1

53.对比例1与实施例1的制备方法相同,不同之处在合金成分中,含有质量分数为0.5%的元素w,对比例1制得的合金成分见表1,性能见表2。

54.对比例2

55.对比例2与实施例1的制备方法相同,不同之处在合金成分中,含有质量分数为1.0%的元素w,对比例2制得的合金成分见表1,性能见表2。

56.对比例3

57.对比例3与实施例1的制备方法相同,不同之处在合金成分中,含有质量分数为0.6%的元素nb,对比例3制得的合金成分见表1,性能见表2。

58.对比例4

59.对比例4与实施例1的制备方法相同,不同之处在合金成分中,含有质量分数为1.2%的元素nb,对比例4制得的合金成分见表1,性能见表2。

60.对比例5

61.对比例5与实施例1的制备方法相同,不同之处在合金成分中,元素v的含量为1.8%,对比例5制得的合金成分见表1,性能见表2。

62.对比例6

63.对比例6与实施例1的制备方法相同,不同之处在合金成分中,不含元素nd,对比例6制得的合金成分见表1,性能见表2。

64.对比例7

65.对比例7与实施例1的制备方法相同,不同之处在合金成分中,元素nd的含量为0.23%,对比例7制得的合金成分见表1,性能见表2。

66.表1

[0067][0068]

注:表中各元素的含量均以wt%计。

[0069]

表2

[0070][0071]

注:1、τ为时效态合金在89mpa、927℃条件下的持久寿命,δ为时效态合金在89mpa、927℃条件下的持久断后伸长率;

[0072]

2、r

p0.2

为时效态合金的700℃高温拉伸屈服强度、rm为时效态合金的700℃高温拉伸抗拉强度,a为时效态合金的700℃高温拉伸断后伸长率;

[0073]

3、锻造裂纹的检测条件为:10kg锭型的小钢锭以30%的压下率沿径向锻造,观察钢锭表面是否出现裂纹;

[0074]

4、焊接裂纹的检测条件为:焊接后,在光学显微镜下观察焊接接头表面。

[0075]

5、表中al+2.8nd-0.6v以wt%计。

[0076]

从表1和表2的数据中可以看出,本发明实施例控制各元素的含量制备得到的镍基高温合金在89mpa、927℃条件下的持久寿命基本能达到280h以上,在89mpa、927℃条件下的持久断后伸长率均能达到25%以上,700℃高温拉伸屈服强度均远远高于652mpa,700℃高温拉伸抗拉强度也能高于836mpa,且该合金的密度低于8.25g/cm3,具有较轻的质量,且焊接、锻造之后没有裂纹产生,具有较好的加工性能。

[0077]

对比例1和2是在合金中加入元素w,对比例1中元素w的加入量为0.5%,对比例2中元素w的加入量为1.0%,由于w的密度较大,在合金中加入0.5%w之后,合金的密度上升至8.32g/cm3,且随着元素w的含量增加,合金的密度持续增加至8.38g/cm3,无法满足使用需求。

[0078]

对比例3和4是在合金中加入元素nb,对比例3中元素nb的加入量为0.6%,对比例4

中元素nb的加入量为1.2%,元素nb能提高高温力学性能,使合金的700℃高温拉伸屈服强度达到706mpa,700℃高温拉伸抗拉强度达到872mpa,但是过多的nb会损害焊接性能,导致焊接时出现裂纹缺陷。

[0079]

对比例5调整了元素v的用量,对比例5中元素v的用量为1.8%,v能产生固溶强化作用,但是当含量过高时会降低合金的中温塑性和室温塑性。本对比例中,元素v的含量过高,导致时效态合金的700℃高温拉伸断后伸长率降低至22%,且锻造后有裂纹生成,加工性能变差。

[0080]

对比例6和7调整了元素nd的用量,对比例6中没有使用元素nd,元素nd能起到提高合金高温持久寿命和抗蠕变能力的作用,本对比例中没有添加元素nd,导致合金在89mpa、927℃条件下的持久寿命降低至192h;对比例7中元素nd的用量为0.23%,添加量过多时损害热加工性能,引起锻造裂纹,而且会形成大尺寸夹杂物,导致合金的综合性能变差。

[0081]

在本发明中,术语“一个实施例”、“一些实施例”、“示例”、“具体示例”、或“一些示例”等意指结合该实施例或示例描述的具体特征、结构、材料或者特点包含于本发明的至少一个实施例或示例中。在本说明书中,对上述术语的示意性表述不必须针对的是相同的实施例或示例。而且,描述的具体特征、结构、材料或者特点可以在任一个或多个实施例或示例中以合适的方式结合。此外,在不相互矛盾的情况下,本领域的技术人员可以将本说明书中描述的不同实施例或示例以及不同实施例或示例的特征进行结合和组合。

[0082]

尽管已经示出和描述了上述实施例,可以理解的是,上述实施例是示例性的,不能理解为对本发明的限制,本领域普通技术人员对上述实施例进行的变化、修改、替换和变型均在本发明的保护范围内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1