一种高导热塑料模具钢及其制造方法与流程

本发明涉及模具钢领域,尤其涉及一种高导热塑料模具钢及其制造方法。

背景技术:

1、作为金属及塑料、橡胶制品成形所用的工具即模具在工业制造领域获得了广泛的应用,其中塑料制品的注射成型是异形塑料制品所采用的成形加工模式,所谓注射成型即为将粒状或粉状塑料从注射机的料斗送入配有加热装置的机筒中进行加热熔融塑化,使之成为粘流态熔体,然后在注射机柱塞的高压推动下,以高流速通过机筒前端的喷嘴注入闭合型腔中,经过一段时间的保压冷却定型后,开模分型即可从型腔中脱出具有一定形状和尺寸的塑件制件,这样便完成了一个成型周期。

2、塑料件成型周期时间的长短决定了塑料件注射成形加工的效率的高低,决定注射成型周期时间长短的因素包括熔融塑料的温度、模具水冷强度及模具的导热性能,模具导热性能与模具材质有关,目前注射成型模具材质普遍采用2738、718、p20等预硬型塑料模具钢和1.2343淬硬型塑料模具钢,上述材质的塑料模具钢导热性能不高,调质处理状态从室温至200℃的热导率为24~32(w/m·k),这样的导热性能限制了塑料件注射成型周期的进一步缩短,因此缩短塑料件注射成型周期需选用导热性能高的模具材料。

3、金属晶体的导热是由于晶体内部自由电子与金属阳离子的碰撞,另一个金属原子又失去最外层电子,碰撞到第三个金属阳离子上成为中性原子,假如右端受热,右端的中性原子失去电子带着能量向左边金属阳离子传递,左边金属原子受热又失去电子,再向左端传递,这样热就从右端导到左端了。模具材料为合金钢,即在铁基当中添加碳及合金元素如c、si、mn、cr、ni、mo、v、w、nb等,碳及有些合金元素的加入减少了自由电子数量,降低了导热性能,虽然添加合金元素降低导热性能,但是可以提高硬度满足模具对高硬度的要求,因此传统的合金型塑料模具钢普遍导热性能不高,钢号为2738的预硬型塑料模具钢调质态从室温至200℃的热导率为29~30(w/m·k)。

4、现有高导热模具钢调质态热导率为32~44.2(w/m·k),比传统合金型塑料模具钢有所提高,如:

5、中国专利公开号cn102605261a公开了化学成分为:c 0.43~0.48%,si 0.3~0.5%,mn 0.5~0.8%,cr 2.3~2.7%,mo 1.9~2.4%,v 0.7~1.0%,p≤0.03%,s≤0.03%,其余为fe和不可避免的杂质,调质处理状态的热导率为32(w/m·k),其热导率与室温热导率为24.7(w/m·k)热作模具钢h13相比提高了29.5%,但与预硬型塑料模具钢2738类钢种相比其导热性能略有提高,并且合金元素含量高于2738,合金元素含量的增多提高了模具钢的制造成本,降低了性价比。

6、中国专利公开号cn103334052a公开了化学成分为:c 0.45-0.5%,si<0.2%,mn<0.2%,w 1.0-2.0%,mo 2.0-3.5%,cr<0.3%,其余为fe和不可避免的杂质。该成分钢调质处理状态在200℃的热导率为44.2(w/m·k),热导率与热作模具钢h13及塑料模具钢2738相比均有显著提高,但是其化学成分组成中淬透性元素cr、mn的含量很低,淬透性不足,大型模具淬火冷却易析出铁素体相,降低淬火硬度,该发明缺点是不适用大型模具的热处理。

7、中国专利公开号cn103334061a公开了化学成分为c 0.30~0.45%,mn 0.20~0.30%,si 0.10~0.30%,cr 2.00~3.50%,ni 2.00~6.00%,w 2.50~4.00%,mo 1.00~1.50%,v 0.35~0.65%,s≤0.025%,p≤0.025%,其余为fe。该成分钢种虽然添加了提高淬透性的元素cr、ni、mo,提高了淬透性,适用于大截面模具热处理,但导热性能不高,100℃热导率仅为35.5(w/m·k),该热导率与h13钢相比有所提高,但与塑料模具钢2738相比热导率略有提高,导热性能没有优势,该发明的优点是淬透性高适用于大截面模具热处理,缺点是导热性能不高,与塑料模具钢2738相比没有优势。

技术实现思路

1、本发明的目的在于提供一种高导热塑料模具钢及其制造方法,克服现有塑料模具钢导热性能不高的缺点以及淬透性不高的缺点,所述的高导热塑料模具钢的25℃热导率达到43.1~44.6(w/m·k),100℃热导率达到43.4~45.3(w/m·k),室温硬度达到31~35hrc,以此可以缩短塑料模具注塑凝固时间,提高注塑件生产效率。

2、为达到上述目的,本发明的技术方案是:

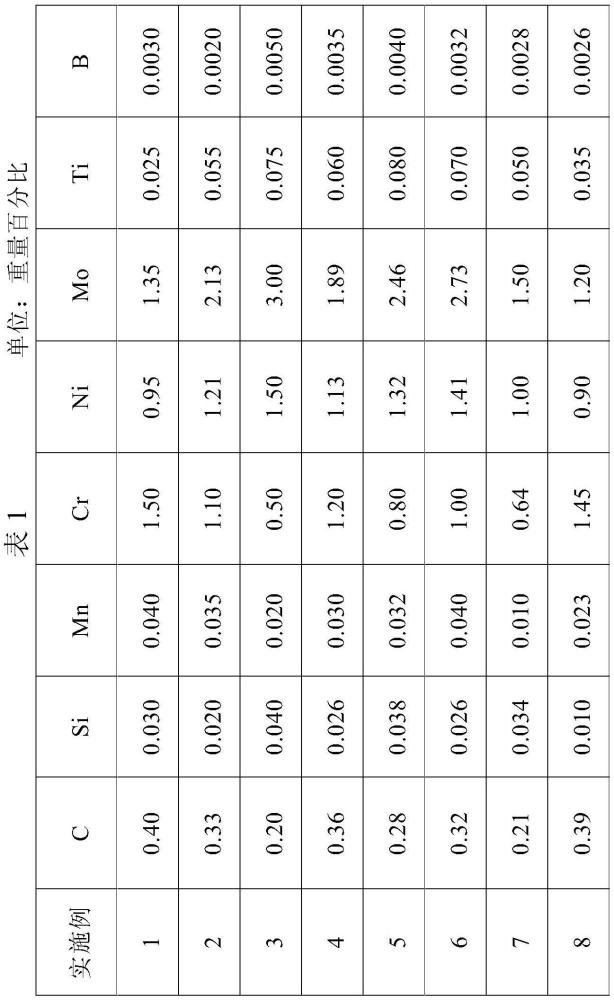

3、一种高导热塑料模具钢,其化学成分重量百分比为:c 0.20~0.40%,mo 1.20~3.00%,si≤0.04%,mn≤0.04%,cr 0.50~1.50%,ni 0.90~1.50%,ti 0.025~0.080%,b 0.002~0.005%,余量包含fe和其它不可避免的杂质,且,同时满足:%ni=0.5+(%mo÷3),%c=(%cr÷4)+%ti。

4、进一步,其余量为fe和其它不可避免的杂质。

5、本发明所述的高导热塑料模具钢的25℃热导率达到43.1~44.6(w/m·k),100℃热导率达到43.4~45.3(w/m·k),室温硬度达到31~35hrc。

6、在本发明所述高导热塑料模具钢的成分设计中:

7、在fe元素基体中加入0.20~0.40%c起到提高硬度和淬透性的作用;加入1.20~3.00%mo起到提高导热性能和淬透性的作用,因添加mo可提高自由电子数,减少fe基体因加入碳及合金元素引起的导热性能降低的程度;si元素原子结构与fe元素差异大,降低导热性能,因此控制钢中的si含量尽可能低,mn元素加入钢中固溶到基体中引起晶格畸变,降低导热性能,因此控制钢中的mn含量尽可能低,炼钢过程需要加入si、mn脱氧,因此钢中含有少量si、mn元素,本发明控制si、mn元素含量≤0.04%,尽可能减少si、mn元素对导热性能的影响。

8、添加cr元素的目的是提高淬透性,但过多的cr元素含量则降低钢的导热性能,因此添加了0.50~1.50%cr;添加ni元素的目的是提高淬透性,但过多的ni元素含量则增加残余奥氏体含量,降低硬度,因此添加了0.90~1.50%ni;添加b元素的目的是提高淬透性,加b元素需要先加入ti元素固氮,保证添加的b起到提高淬透性的作用,因此添加了0.025~0.080%ti;0.002~0.005%b。因此上述化学成分的模具钢具有高导热性能、高淬透性、适用于调质处理的大型塑料模具钢。

9、上述化学成分中还特别要求:%ni=0.5+(%mo÷3),mo元素是缩小奥氏体相温度区间的合金元素,mo含量的提高意味着奥氏体相温度区间变窄,导致锻造变形温度区间变窄,淬火温度升高降低韧性,因此添加扩大奥氏体相温度区间的合金元素ni,ni的加入量与mo的加入量相关联,ni和mo元素的加入量遵循%ni=0.5+(%mo÷3),可保证单一奥氏体相温度区间下限为900~920℃,两相区淬火温度不超过900℃,保持材料高韧性。

10、还同时要求:%c=(%cr÷4)+%ti,cr元素是碳化物形成元素,cr在钢中以碳化物形式存在降低淬透性,因此为了提高淬透性,需要在淬火加热时有更多的cr元素以固溶态形式存在于钢中,cr23c6型碳化物溶解温度低,在淬火加热时易于溶解,从而发挥cr提高淬透性的作用,ti是强碳化物形成元素,先于cr元素形成tic,减少参与形成cr的碳化物的c含量,促进cr23c6型碳化物的形成,c、cr、ti元素的加入遵循%c=(%cr÷4)+%ti,则形成的碳化物以cr23c6型碳化物为主,淬火加热时有更多的cr23c6型碳化物溶入到奥氏体中,增加奥氏体中的cr含量,提高淬透性。

11、现有预硬型塑料模具钢均添加了降低导热性能的合金元素si、mn,提高导热性能的合金元素mo的含量不高,如钢号为2738的预硬型塑料模具钢添加了1.5%mn和0.3%si,合金元素mo仅添加了0.3%,钢号为p20的预硬型塑料模具钢添加了1.5%mn和0.3%si,合金元素mo仅添加了0.2%。

12、与现有预硬型塑料模具钢相比,本发明高导热塑料模具钢的成分设计有显著的不同,si、mn元素含量极低均≤0.04%,提高了mo元素的添加量,因mn元素含量的降低导致淬透性的降低通过添加cr、ni、b元素弥补,使得本发明的高导热塑料模具钢在显著提高导热性能的同时保持了高的淬透性,满足塑料模具钢对大规格模块硬度的要求。

13、本发明所述的高导热塑料模具钢的制造方法,其包括如下步骤:

14、1)冶炼、铸造

15、按上述成分冶炼、浇铸成钢锭,模冷14~16小时后脱模;

16、2)锻造

17、将钢锭转移至锻压产线的加热炉中进行加热,加热温度为1230~1250℃,保温12~18小时后出炉锻造,采用快锻机对加热好的钢锭进行2~3次六面镦粗+拔长变形至成品尺寸;

18、3)退火

19、将锻造好的长方体形状的模块装入退火炉进行退火处理,退火加热温度为580~620℃,保温35~50小时后出炉空冷至室温;

20、4)调质处理

21、淬火处理,淬火加热温度为830~900℃,保温12~18小时,出炉采用油冷进行淬火冷却,待模块冷却温25~50℃时停止冷却;

22、回火处理,一次回火温度520~550℃,保温30~40小时;二次回火温度520~550℃,保温18~28小时。

23、优选的,步骤1)冶炼采用eaf电弧炉+lf精炼炉+vd真空炉。

24、优选的,步骤2)中,采用60mn快锻机对加热好的钢锭进行2~3次六面镦粗+拔长变形至成品尺寸,成品尺寸范围为(750~980)×(1200~1350)×(3250~4000)mm。

25、优选的,步骤1)中,钢锭浇铸温度为1545~1562℃。

26、本发明所述制备方法与现有技术的差异在于:

27、1)本发明将钢锭浇注之后模冷时间至14~16小时,使钢锭在凝固过程发生固态珠光体相变,细化凝固组织,使钢锭在锻造加热时晶粒不过分粗大,而现有技术钢锭模冷时间为9~10小时,不发生珠光体转变,凝固组织粗大。

28、2)本发明锻造采用六面镦粗+拔长的变形方式提高锻制成品模块各向性能的均匀性,提高韧性的横纵比;现有技术只进行两面镦粗,韧性横纵比小,韧性各向异性明显。

29、3)本发明在模块锻后采用580~620℃退火,发生珠光体相变,即达到了细化晶粒的作用,又达到了去应力的作用;现有技术采用840~860℃退火,细化晶粒作用不明显。

30、4)本发明采用的调质处理与常规调质处理有所不同,常规调质处理淬火处理温度为单一奥氏体区温度,本发明的调质处理淬火温度采用两相区温度830~880℃进行淬火,保留部分未溶碳化物,减少固溶到奥氏体中的c、cr、mo的含量,降低淬火处理后的残余奥氏体含量,淬火之后进行回火处理,常规回火处理仅进行一次,本发明的回火处理进行两次,两次回火的作用为降低残余奥氏体含量,经过两次回火,残余奥氏体含量降低到0.5%。

31、5)本发明添加提高淬透性合金元素cr、ni、mo、b,淬透性高于现有预硬型塑料模具钢2738、718、p20的淬透性,用连续冷却组织转变曲线cct曲线中珠光体转变孕育期时间表征材料的淬透性,本发明成分范围内的模具钢珠光体转变孕育期时间为7365~8213秒,2738、718、p20珠光体转变孕育期时间为300~5685秒。

32、与现有技术相比,本发明的有益效果在于:

33、本发明所述模具钢调质处理状态的热导率达到43.1~45.3(w/m·k),远高于现有塑料模具钢的热导率24~32(w/m·k),并具有高淬透性,适合大型模具的调质处理,可使大尺寸模块((750~980)×(1200~1350)×(3250~4000)mm)的调质处理硬度达到33hrc,满足塑料模具钢的使用硬度要求,做到了导热性能与淬透性的兼顾,实现了大型塑料模具钢拥有高导热性能的目的。

34、采用本发明的高导热模具钢,用于汽车内外饰件模具的注塑凝固时间相较现有模具钢缩短了2~8秒,提高了注塑件生产效率。

- 还没有人留言评论。精彩留言会获得点赞!