支臂槽口内外表面一体化磨削夹具及其使用方法与流程

1.本发明属于航空机械加工技术领域,涉及一种支臂槽口内外表面一体化磨削夹具及其使用方法,用于磨削飞机尾翼连接支臂内外表面。

背景技术:

2.此类支臂材料是1cr15ni4mo3n,不锈钢零件,强度高,加工难度大,槽口尺寸要求高,表面粗糙度精度高,此外零件安装孔与槽口平面的垂直度为0.05,普通的铣削或钳工锉削等加工方法均难以满足图纸的尺寸及粗糙度要求,故采用磨削加工,使精度和粗糙度得到全面提升。但目前,缺少定位元件导致零件难以固定,所以加工中采用拼装夹具实现零件的定位,但拼装夹具存在以下问题:1、拼装夹具是各元件拼接而成,用的元件较多,较笨重,不方便存放和搬运;2、拼装状态不稳定,影响零件的尺寸精度;3、拼装刚性不好,多次加工后会导致定位出现偏差;4、多次转换定位基准,容易造成公差累计;5、拼装夹具及工序间周转时间长,容易导致工期拖期。上述问题严重影响工段的生产进度和产品质量,亟需寻求更好的方式加以解决。因此需要设计一种支臂槽口内外表面一体化磨削夹具,以保证磨削过程中零件的稳定性,提高零件的磨削尺寸精度,确保加工后的零件精度符合设计指标要求。

技术实现要素:

3.本发明是针对支臂磨削槽口及外侧平面一体化加工所使用的夹具,保证加工稳定和尺寸精度,提高加工效率。该夹具采用两孔及端面定位的方式,再利用压板压紧。

4.本发明的技术方案如下:

5.支臂槽口内外表面一体化磨削夹具,包括支座、定位销、衬套、定位块、压板、底板、支座、圆柱销、拧紧螺钉和限位销;

6.所述的支座为工装的底座,是工装的主要基础板,是连接工装主体与机床工作台的基带;定位销通过螺钉安装在定位块上,主要与零件基准孔连接配合,作为定位基准开展后续零件磨削,将支臂耳片的孔穿过定位销后,旋紧螺母将耳片压紧在定位块端面上,并在耳片安装六角薄螺母,增加耳片压紧面积,提升定位稳定性;

7.圆柱销将定位块连接在支座上,确定位置后旋紧拧紧螺钉,保证其安装的稳定性;压板通过螺栓连接在定位块上,通过调整六角薄螺母的位置,可以调整其位置,使用时,螺柱穿过压板中的腰形孔,作用于支臂腹板处,通过拧紧压紧螺母对零件施加沿孔轴线方向的力,将其压紧在定位块上,辅助零件侧面方向定位,防止因零件长度过长,产生的刚性差的现象;

8.底板、支座通过销安装在支座上,安装后,用连接螺钉用来安装2个定位插销,使用时,将以上两个插销,通过衬套穿出,分别用于支臂叉耳耳片两侧定位孔内,用来限制支臂安装在夹具上的角向,起到定位作用;夹具组装完成后,通过吊环螺钉,吊起工装至工作台上,调整限位销方向,对准机床工作台键槽,与之连接,并用压板压在工装支座其他表面,夹具装夹的稳定性较高。

9.支臂槽口内外表面一体化磨削夹具及其使用方法,步骤如下:

10.第一步:将支臂槽口内外表面一体化磨削夹具安装在机床上,将2个限位销安装在磨床的键槽内,在工作台其他键槽安装压板,将支座压在工作台表面,通过百分表测量定位块端面与砂轮端面平行度≤0.05mm,即可满足零件磨削后尺寸要求后,将支臂耳片穿过2号件定位销靠紧在定位块端面,旋紧螺母将耳片压紧在定位块端面上,并在耳片安装六角薄螺母,增加耳片压紧面积。

11.第二步:将2个定位插销分别插入叉耳耳片处的两个定位孔内后,锁紧压紧螺母,增加支臂腹板处压力,提升安装稳定性。磨削前,再次用百分表测量需加工位置与砂轮的平行度≤0.05mm,即可开始加工。

12.切削参数:ns=500r/min;vf=40mm/min;ap=0.01mm。

13.本发明的有益效果如下:

14.1、在零件底板处设置与机床键槽所匹配的安装销,即可在使用该夹具时,将其安装在机床床面,以保证加工的稳定性;

15.2、以精加工的端面作为定位面,保证零件壁厚尺寸;

16.3、以两孔定位,以保证槽口与两孔连线的垂直度(0.05)要求;

17.4、在槽口外侧设置对刀块,与定位轴,以保证槽口平面与安装孔的垂直度尺寸,磨削外侧平面时,安装其另一方向的定位轴,尺寸精准,安装方便,进而通过一套夹具,实现零件槽口及外侧平面的一体化磨削,此种装夹方式不仅定位准确,结构稳定,更可以提高效率。

附图说明

18.图1为支臂零件安装示意图;

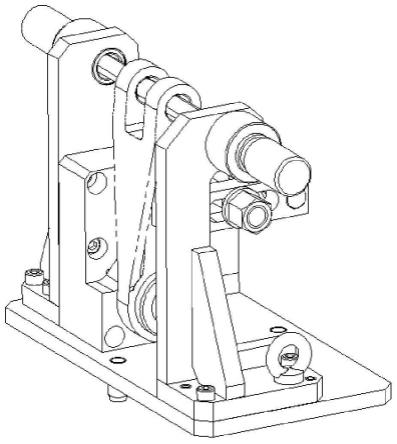

19.图2为夹具正视图;

20.图3为夹具俯视图;

21.图4为夹具剖视图。

22.附图标记:1支座;2定位销;3衬套;4定位块;5压板;6底板;7支座;8压紧螺母;9螺柱;10螺栓;11六角薄螺母;12螺母;13开口垫圈;14圆柱销;15螺钉;16销;17拧紧螺钉;18限位销;19吊环螺钉;20定位插销;21连接螺钉。

具体实施方式

23.现结合附图对本发明作进一步的描述

24.实施例1:

25.支臂槽口内外表面一体化磨削夹具,包括支座1、定位销2、衬套3、定位块4、压板5、底板6、支座7、圆柱销14、拧紧螺钉17和限位销18;

26.所述的支座1为工装的底座,是工装的主要基础板,是连接工装主体与机床工作台的基带;定位销2通过螺钉15安装在定位块4上,主要与零件基准孔连接配合,作为定位基准开展后续零件磨削,将支臂耳片的孔穿过定位销2后,旋紧螺母12将耳片压紧在定位块4端面上,并在耳片安装六角薄螺母11,增加耳片压紧面积,提升定位稳定性;

27.圆柱销14将定位块4连接在支座1上,确定位置后旋紧拧紧螺钉17,保证其安装的

稳定性;压板5通过螺栓10连接在定位块4上,通过调整六角薄螺母11的位置,可以调整其位置,使用时,螺柱9穿过压板中的腰形孔,作用于支臂腹板处,通过拧紧压紧螺母8对零件施加沿孔轴线方向的力,将其压紧在定位块4上,辅助零件侧面方向定位,防止因零件长度过长,产生的刚性差的现象;

28.底板6、支座7通过销16安装在支座1上,安装后,用连接螺钉21用来安装2个定位插销20,使用时,将以上两个插销,通过衬套3穿出,分别用于支臂叉耳耳片两侧定位孔内,用来限制支臂安装在夹具上的角向,起到定位作用;夹具组装完成后,通过吊环螺钉19,吊起工装至工作台上,调整限位销18方向,对准机床工作台键槽,与之连接,并用压板压在工装支座其他表面,夹具装夹的稳定性较高。

29.实施例2:

30.支臂槽口内外表面一体化磨削夹具及其使用方法,步骤如下:

31.第一步:将支臂槽口内外表面一体化磨削夹具安装在机床上,将2个限位销18安装在磨床的键槽内,在工作台其他键槽安装压板5,将支座1压在工作台表面,通过百分表测量定位块4端面与砂轮端面平行度≤0.05mm,即可满足零件磨削后尺寸要求后,将支臂耳片穿过2号件定位销靠紧在定位块端面,旋紧螺母12将耳片压紧在定位块4端面上,并在耳片安装六角薄螺母11,增加耳片压紧面积。

32.第二步:将2个定位插销20分别插入叉耳耳片处的两个定位孔内后,锁紧压紧螺母8,增加支臂腹板处压力,提升安装稳定性。磨削前,再次用百分表测量需加工位置与砂轮的平行度≤0.05mm,即可开始加工。

33.切削参数:ns=500r/min;vf=40mm/min;ap=0.01mm。

34.该项发明解决了支臂槽口内外表面一体化磨削的难题,提高了零件的加工效率,提高了产品质量,减少了零件周转时间与人力资源,取得了一定的经济效益,技术水平和解决实际问题能力都得到了提高。同时为类似的零件提供了制造依据。

35.上述实施例只为说明本发明的技术构思及特点,其目的在于让熟悉此项技术的人士能够了解本发明的内容并据以实施,并不能以此限制本发明的保护范围。凡根据本发明精神实质所作的等效变化或修饰,都应涵盖在本发明的保护范围之内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1