一种机械装备加工用抛光机床

1.本发明涉及抛光机床技术领域,尤其涉及一种机械装备加工用抛光机床。

背景技术:

2.抛光机床也称为研磨机,常常用作机械装备的研磨、抛光及打蜡。其工作原理是:电动机带动安装在抛光机床上的软质抛光盘高速旋转,在抛光液的作用下对待抛机械装备的表面进行摩擦抛光,进而可达到去除机械装备表面漆面污染、氧化层、浅痕的目的。

3.经检索,中国专利号为cn211967075u的实用专利,公开了一种机械装备加工用抛光机床,该抛光机床包括工作台,工作台顶部的两侧均设有支柱,支柱的顶部设有承载板,承载板的底部设有抛光器,工作台内腔两侧的底部设有活动块,活动块的内腔活动连接有移动板,移动板的内侧活动连接有滑轮,移动板的底部与工作台的连接处设置有第一弹簧。与现有技术相比,该中国专利号为cn211967075u的实用新型专利可以对机械装备起到固定抛光的作用,避免了抛光机床在对机械装备进行抛光时机械装备出现晃动的状况。

4.上述抛光机床虽然可以避免抛光机床在对机械装备进行抛光时机械装备出现晃动的状况,但上述抛光机床在对机械装备进行抛光前,无法自动均匀的将抛光液涂抹在机械装备的表面,而是需要人工将抛光液涂抹在机械装备的表面,人工涂抹抛光液的工作效率不仅较低,且抛光液容易涂抹不均匀,从而影响抛光机床对机械装备的抛光加工效果;且上述抛光机床在对机械装备进行抛光的过程中所产生的碎屑和粉尘无法得到有效的清理。

技术实现要素:

5.本发明的目的是为了解决现有技术中存在无法自动均匀的将抛光液涂抹在机械装备的表面,且所产生的碎屑粉尘无法得到有效清理的缺点,而提出的一种机械装备加工用抛光机床。

6.为了实现上述目的,本发明采用了如下技术方案:

7.一种机械装备加工用抛光机床,包括框型底座,所述框型底座的顶壁设置有抛光器本体,所述抛光器本体包括用于对机械装备进行抛光加工的软质抛光盘;

8.所述框型底座的两侧壁均安装有电液推杆,两个所述电液推杆的输出端分别固定连接有短夹持板和长夹持板;

9.所述框型底座的外侧设置有用于喷涂抛光液的喷涂机构,所述喷涂机构包括位于机械装备一侧上方的蓄液盒,所述蓄液盒的底部均匀设置有雾化喷头,所述蓄液盒的外侧对称固定连接有与所述长夹持板固定连接的连接杆,所述蓄液盒的外部对称设置有用于提供抛光液的供液组件;

10.所述框型底座的外侧还设置有用于清理碎屑和灰尘的清理机构,所述清理机构包括位于机械装备外侧的负压清理罩。

11.其中,在启动两个连接杆对机械装备进行夹持固定的过程中,喷涂机构可以自动对机械装备的待抛面均匀喷涂抛光液;清理机构可以使抛光的过程中所产生的碎屑和粉尘

得到有效清理。

12.上述技术方案进一步包括:

13.所述供液组件包括对称固定连接在所述框型底座外侧的储液箱和密封筒,所述储液箱和所述密封筒之间固定连通有进液管,所述进液管的外部设置有单向阀a。

14.其中,储液箱的顶部设置有进液口,储液箱和密封筒的内部均盛满有抛光液;单向阀a的设置使得抛光液只能从储液箱的内部进入进液管的内部。

15.所述密封筒远离所述进液管的一端内部设置有与所述长夹持板固定连接的活塞杆。

16.所述密封筒的外侧固定连通有出液管,所述出液管与所述密封筒之间固定连通有输液软管,所述输液软管的外部设置有单向阀b。

17.其中,单向阀a的设置使得抛光液只能从密封筒的内部进入输液软管的内部。

18.所述清理机构还包括固定连接在所述框型底座外侧的集尘箱,所述集尘箱与所述负压清理罩之间固定连通有负压管,所述负压管的外部设置有负压泵。

19.其中,集尘箱的侧面铰接有密封门,以便于取出其内部的碎屑和灰尘。

20.所述集尘箱远离所述负压管的一侧固定连通有固定连接在所述框型底座上的出气管,所述出气管靠近所述集尘箱的端部设置有拦截滤网。

21.其中,拦截滤网可以防止集尘箱内部的碎屑和灰尘进入出气管的内部。

22.所述出气管延伸至所述框型底座的内部并固定连通有波纹出气管,所述波纹出气管远离所述出气管的一端固定连通有环形连接管,所述环形连接管的底部固定连通有若干个出气短管,若干个所述出气短管均固定连接在所述软质抛光盘驱动部的外侧。

23.其中,波纹出气管的设置使得环形连接管和环形连接管底部的若干个出气短管跟随软质抛光盘的驱动部进行运动,从而使得环形连接管底部的若干个出气短管始终位于软质抛光盘的外侧;若干个出气短管优选为金属材质;软质抛光盘的驱动部为常用的驱动电机,驱动电机的输出端与软质抛光盘的顶部固定连接。

24.本发明具备以下有益效果:

25.1、本发明中,通过同时启动两个电液推杆伸长使短夹持板和长夹持板相互靠近,长夹持板在运动的过程中,会通过两个连接杆带动蓄液盒和蓄液盒底部的若干个雾化喷头朝着靠近短夹持板的方向滑动,同时会通过活塞杆挤压密封筒内部的抛光液,使密封筒内部的抛光液通过出液管和输液软管进入到蓄液盒的内部,从而使得雾化喷头可以均匀的将抛光液喷涂在机械装备的待抛面,进而无需人工涂抹抛光液,且抛光液可以涂抹均匀以加强对机械装备的抛光加工效果。

26.2、本发明中,通过启动负压泵使负压清理罩将抛光过程中所产生的碎屑和粉尘通过负压管吸收至集尘箱的内部,即可对抛光过程中所产生的碎屑和粉尘得到有效的清理。

27.3、本发明中,通过启动负压泵使抛光的过程中所产生的碎屑和粉尘进入集尘箱内部的同时,经过拦截滤网拦截过滤的气体会进入出气管的内部,进入出气管的气体通过波纹出气管和环形连接管进入若干个出气短管的内部并得到冷却,冷却后的气体通过若干个出气短管散出对机械装备的抛面进行降温,防止软质抛光盘与机械装备之间的温度过高而影响抛光质量。

附图说明

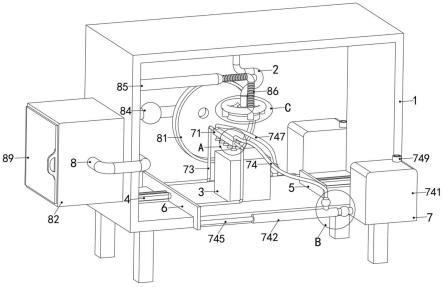

28.图1为本发明提出的一种机械装备加工用抛光机床的第一外观结构示意图;

29.图2为图1中a处结构放大示意图;

30.图3为图1中b处结构放大示意图;

31.图4为图1中c处结构放大示意图;

32.图5为本发明提出的一种机械装备加工用抛光机床的第二外观结构示意图;

33.图6为本发明提出的一种机械装备加工用抛光机床的剖面结构示意图。

34.图中:1、框型底座;2、抛光器本体;21、软质抛光盘;3、机械装备;4、电液推杆;5、短夹持板;6、长夹持板;7、喷涂机构;71、蓄液盒; 72、雾化喷头;73、连接杆;74、供液组件;741、储液箱;742、密封筒;743、进液管;744、单向阀a;745、活塞杆;746、出液管;747、输液软管;748、单向阀b;749、进液口;8、清理机构;81、负压清理罩;82、集尘箱;83、负压管;84、负压泵;85、出气管;86、波纹出气管;87、环形连接管;88、出气短管;89、密封门;9、操作面板。

具体实施方式

35.下面将结合本发明实施例中的附图,对本发明实施例中的技术方案进行清楚、完整地描述,显然,所描述的实施例仅仅是本发明一部分实施例,而不是全部的实施例。基于本发明中的实施例,本领域普通技术人员在没有做出创造性劳动前提下所获得的所有其他实施例,都属于本发明保护的范围。

36.实施例一

37.如图1-6所示,本发明提出的一种机械装备加工用抛光机床,包括框型底座1,框型底座1的顶壁设置有抛光器本体2,抛光器本体2包括用于对机械装备3进行抛光加工的软质抛光盘21,抛光器本体2为通用标准件或本领域技术人员知晓的部件,其结构和原理都为本技术人员均可通过技术手册得知或通过常规试验方法获知,框型底座1的外侧设置有操作面板9,操作面板9的连接方式和编码方式均属于现有技术,此处不作赘述;

38.框型底座1的两侧壁均安装有电液推杆4,两个电液推杆4的输出端分别固定连接有短夹持板5和长夹持板6,通过操作面板9同时启动两个电液推杆4伸长,即可使短夹持板5和长夹持板6配合将底座1的底壁中部的机械装备3夹持固定住;

39.框型底座1的外侧设置有用于喷涂抛光液的喷涂机构7,喷涂机构7包括位于机械装备3一侧上方的蓄液盒71,蓄液盒71的底部均匀设置有雾化喷头72,蓄液盒71的外侧对称固定连接有与长夹持板6固定连接的连接杆73;

40.蓄液盒71的外部对称设置有用于提供抛光液的供液组件74,供液组件74包括对称固定连接在框型底座1外侧的储液箱741和密封筒742,储液箱741的顶部设置有进液口749,储液箱741和密封筒742之间固定连通有进液管743,储液箱741和密封筒742的内部均盛满有抛光液,进液管743的外部设置有单向阀a744,单向阀a744的设置使得抛光液只能从储液箱741的内部进入进液管743的内部,密封筒742远离进液管743的一端内部设置有与长夹持板6固定连接的活塞杆745,密封筒742的外侧固定连通有出液管746,出液管746与密封筒742之间固定连通有输液软管747,输液软管747的外部设置有单向阀b748,单向阀a744的设置使得抛光液只能从密封筒742的内部进入输液软管747的内部;

41.在同时启动两个电液推杆4伸长使短夹持板5和长夹持板6配合将机械装备3夹持

固定住的过程中,蓄液盒71会带动其底部的雾化喷头72在机械装备3的上方均匀的将抛光液喷涂在机械装备3的待抛面。

42.本实施例中,将机械装备3放置在框型底座1底壁中部后,通过操作面板9同时启动两个电液推杆4伸长,两个电液推杆4伸长使得短夹持板5和长夹持板6相互靠近;

43.长夹持板6在运动的过程中,会通过两个连接杆73带动蓄液盒71和蓄液盒71底部的若干个雾化喷头72朝着靠近短夹持板5的方向滑动,同时会通过活塞杆745挤压密封筒742内部的抛光液,使密封筒742内部的抛光液通过出液管746和输液软管747进入到蓄液盒71的内部,从而使得雾化喷头72可以均匀的将抛光液喷涂在机械装备3的待抛面;

44.本机械装备加工用抛光机床在启动两个连接杆73对机械装备3进行夹持固定的过程中,可以自动对机械装备3的待抛面均匀喷涂抛光液,从而无需人工涂抹抛光液,且抛光液可以涂抹均匀以加强对机械装备3的抛光加工效果;

45.当短夹持板5和长夹持板6配合将机械装备3夹持固定住时,两个连接杆73会带动蓄液盒71和蓄液盒71底部的若干个雾化喷头72运动至机械装备3的另一侧上方,此时动蓄液盒71和蓄液盒71底部的若干个雾化喷头72的位置并不影响抛光器本体2对机械装备3进行抛光工作;

46.抛光器本体2对机械装备3完成抛光工作后,通过操作面板9同时启动两个电液推杆4缩短,两个电液推杆4缩短使得短夹持板5和长夹持板6相互远离;

47.长夹持板6在运动的过程中,会通过两个连接杆73带动蓄液盒71和蓄液盒71底部的若干个雾化喷头72逐渐复位,同时会通过活塞杆745使密封筒742的内部产生吸力,使得密封筒741内部的抛光液通过进液管743进入密封筒742的内部,以进行下一次抛光液的喷涂工作。

48.实施例二

49.如图1和图4-6所示,基于实施例一的基础上,如图1-6所示,本发明提出的一种机械装备加工用抛光机床,包括框型底座1,框型底座1的顶壁设置有抛光器本体2,抛光器本体2包括用于对机械装备3进行抛光加工的软质抛光盘21,抛光器本体2为通用标准件或本领域技术人员知晓的部件,其结构和原理都为本技术人员均可通过技术手册得知或通过常规试验方法获知,框型底座1的外侧设置有操作面板9,操作面板9的连接方式和编码方式均属于现有技术,此处不作赘述;

50.框型底座1的两侧壁均安装有电液推杆4,两个电液推杆4的输出端分别固定连接有短夹持板5和长夹持板6,通过操作面板9同时启动两个电液推杆4伸长,即可使短夹持板5和长夹持板6配合将底座1的底壁中部的机械装备3夹持固定住;

51.框型底座1的外侧还设置有用于清理碎屑和灰尘的清理机构8,清理机构8包括位于机械装备3外侧的负压清理罩81;

52.清理机构8还包括固定连接在框型底座1外侧的集尘箱82,集尘箱82的侧面铰接有密封门89,以便于取出其内部的碎屑和灰尘,集尘箱82与负压清理罩81之间固定连通有负压管83,负压管83的外部设置有负压泵84,集尘箱82远离负压管83的一侧固定连通有固定连接在框型底座1上的出气管85,出气管85靠近集尘箱82的端部设置有拦截滤网,拦截滤网可以防止集尘箱82内部的碎屑和灰尘进入出气管85的内部;

53.通过启动负压泵84,即可使抛光的过程中所产生的碎屑和粉尘通过负压清理罩81

和负压管83进入集尘箱82的内部。

54.本实施例中,喷涂机构7对机械装备3完成喷涂工作后,静待抛光液渗透至机械装备3的待抛面后,通过操作面板9启动抛光器本体2使抛光器本体2对机械装备3进行抛光加工,同时通过操作面板9启动负压泵84,负压泵8启动使得负压清理罩81将抛光过程中所产生的碎屑和粉尘通过负压管83吸收至集尘箱82的内部;

55.本机械装备加工用抛光机床抛光通过启动负压泵84,即可对抛光过程中所产生的碎屑和粉尘得到有效的清理。

56.实施例三

57.如图1和图4-6所示,基于实施例二的基础上,出气管85延伸至框型底座1的内部并固定连通有波纹出气管86,波纹出气管86的设置使得环形连接管87和环形连接管87底部的若干个出气短管88跟随软质抛光盘21的驱动部进行运动,从而使得环形连接管87底部的若干个出气短管88始终位于软质抛光盘21的外侧;

58.波纹出气管86远离出气管85的一端固定连通有环形连接管87,环形连接管87的底部固定连通有若干个出气短管88,若干个出气短管88优选为金属材质,若干个出气短管88均固定连接在软质抛光盘21驱动部的外侧,软质抛光盘21的驱动部为常用的驱动电机,驱动电机的输出端与软质抛光盘21的顶部固定连接;

59.通过启动负压泵84使抛光过程中所产生的碎屑和粉尘得到有效清理的同时,冷却后的气体可以通过若干个出气短管88对机械装备3的抛面进行降温。

60.本实施例中,通过启动负压泵84使抛光的过程中所产生的碎屑和粉尘进入集尘箱82内部的同时,经过拦截滤网拦截过滤的气体会进入出气管85的内部,进入出气管85的气体通过波纹出气管86和环形连接管87进入若干个出气短管88的内部并得到冷却,冷却后的气体通过若干个出气短管88散出对机械装备3的抛面进行降温;

61.本机械装备加工用抛光机床抛光通过启动负压泵84使抛光过程中所产生的碎屑和粉尘得到有效清理的同时,还可以通过若干个出气短管88对机械装备3的抛面进行降温,防止软质抛光盘21与机械装备3之间的温度过高而影响抛光质量。

62.尽管已经示出和描述了本发明的实施例,对于本领域的普通技术人员而言,可以理解在不脱离本发明的原理和精神的情况下可以对这些实施例进行多种变化、修改、替换和变型,本发明的范围由所附权利要求及其等同物限定。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1