一种极薄规格无取向硅钢退火炉的制作方法

1.本发明涉及冶金技术领域,具体涉及一种极薄规格无取向硅钢退火炉。

背景技术:

2.随着国家新能源战略以及能效升级政策的实施,新能源汽车产业蓬勃发展,无取向硅钢是汽车驱动电机的核心材料之一,要求具有高磁感、高频低铁损、高强度的技术特征,而传统高牌号无取向硅钢不能满足以上技术特征。比如,传统0.5mm厚度高牌号无取向硅钢在磁通密度为1.5t、频率为50hz的条件下铁损小于3.5w/kg,当频率增加到400hz时,铁损已超过80w/kg,达不到“高频低铁损”要求。目前的无取向硅钢厚度通常在0.35mm~0.5mm之间,而新能源汽车电机用无取向硅钢的厚度通常在0.2~0.3mm。因此,减薄带钢是新能源汽车电机用无取向硅钢的发展趋势,同时需要通过快速加热、均匀加热、均匀控冷等退火方法,来实现产品性能。

3.基于以上需要,迫切需要一种硅钢退火炉,能够满足极薄规格无取向硅钢的退火生产要求。

技术实现要素:

4.本发明要解决的技术问题是,针对现有技术存在的上述缺陷,提供了一种极薄规格无取向硅钢退火炉,提高了加热段的加热效率,使加热更加均匀和加热效果更好,有利于带钢形成均匀的晶相织构,同时有利于降低氮氧化物排放;实现在1000℃板温下,10℃/s甚至更低的冷却速率;冷却效果好。

5.本发明为解决上述技术问题所采用的技术方案是:

6.一种极薄规格无取向硅钢退火炉,包括沿带钢输送方向依次布置的1#辐射管加热段、电磁感应炉、2#辐射管加热段、电加热段、电均热段、均匀控冷段和保护气循环喷吹冷却段,带钢从各炉段中依次穿过。

7.按照上述技术方案,电磁感应炉分别与1#辐射管加热炉和2#辐射管加热炉通过法兰密封连接,其他炉段之间通过法兰焊接连接。

8.按照上述技术方案,1#辐射管加热段和2#辐射管加热段的结构一样,均包括辐射管加热段炉壳和多个辐射管,带钢沿纵向穿过辐射管加热段炉壳,多个辐射管分成两组布置于辐射管加热段炉壳内,一组辐射管沿带钢输送方向依次间隔布置于炉内输送带钢上方,另一组辐射管沿带钢输送方向依次间隔布置于炉内输送带钢下方,辐射管的一端穿出辐射管加热段炉壳连接有烧嘴,辐射管加热段炉壳的内壁布置有耐火材料。

9.按照上述技术方案,电加热段包括电加热段炉壳、电阻带和电辐射管,电加热段炉壳的内壁布置有耐火材料,电辐射管在电加热段炉壳内沿带钢输送方向依次间隔布置于炉内输送带钢上方,电阻带在电加热段炉壳内沿带钢输送方向布置于炉内输送带钢下方,布置于电加热段炉壳底部。

10.按照上述技术方案,均匀控冷段包括均匀控冷段炉壳和多个冷却管,多个冷却管

分成两组设置于均匀控冷段炉壳内,一组冷却管沿带钢输送方向依次间隔布置于炉内炉内输送带钢上方,另一组冷却管沿带钢输送方向依次间隔布置于炉内炉内输送带钢下方,均匀控冷段炉壳内还布置有补热装置,均匀控冷段炉壳的内壁上设有耐火材料。

11.按照上述技术方案,补热装置为布置于炉底的电阻带,或安装于侧墙上的电辐射管。

12.按照上述技术方案,保护气循环喷吹冷却段包括喷吹冷却段炉壳、换热器、循环风机、循环风道和两个喷箱,两个喷箱分别设置于炉内输送带钢的上方和下方,喷吹冷却段炉壳的内腔通过管道经换热器与循环风机的入口端连通,循环风道的一端与循环风机的出口端连通,循环风道的另一端穿入喷吹冷却段炉壳内分别与两个喷箱连通。

13.按照上述技术方案,循环风道设有多个单独调节风量的挡板。

14.按照上述技术方案,电均热段与均匀控冷段之间和均匀控冷段与保护气循环喷吹冷却段之间设有隔离器;

15.退火炉的入口和出口分别设有进口密封室、出口密封室。

16.按照上述技术方案,退火炉的各段炉体上的保护气通入孔连接有混合配气系统;

17.混合配气系统包括氮氢混合器、调节阀组和流量调节阀组,氮气源和氢气源通过管道经调节阀组和流量调节阀组与氮氢混合器连接,氮氢混合器与各段炉体上的保护气通入孔连接。

18.本发明具有以下有益效果:

19.1.本发明通过1#辐射管加热段+电磁感应炉+2#辐射管加热段的组合方式,实现比常规辐射管加热更高的加热速率,提高了加热效率;通过电加热段,在带钢高的板温区间(如900~1000℃)实现比常规辐射管加热更加均匀的加热效果,有利于带钢形成均匀的晶相织构,同时有利于降低氮氧化物排放;通过设置的均匀控冷段,可以实现在1000℃板温下,10℃/s甚至更低的冷却速率;通过保护气循环喷吹冷却段,进行带钢板型调节控制和最终冷却,满足了极薄带钢的工艺需求。

20.2.通过保护气控制系统,可以控制不同炉段使用不同的气氛,实现炉内气氛成分稳定和炉压稳定。

附图说明

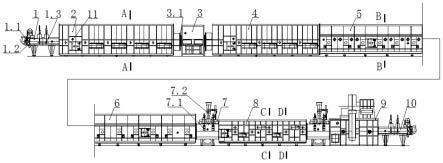

21.图1是本发明实施例中极薄规格无取向硅钢退火炉的结构示意图;

22.图2是图1的a-a剖视图;

23.图3是图1的b-b剖视图;

24.图4是图1的c-c剖视图;

25.图5是图1的d-d剖视图;

26.图6是本发明实施例中保护气循环喷吹冷却段的主视图;

27.图7是图6的左视图;

28.图8是本发明实施例中混合配气系统的原理示意图;

29.图中,1-进口密封室,2-1#辐射管加热段,3-感应炉,4-2#辐射管加热段,5-电加热段,6-均热段,7-隔离器,8-均匀控冷段,9-保护气循环喷吹冷却段,10-出口密封室,11-保护气通入孔;

30.1.1-炉壳,1.2-耐火材料,1.3-辐射管,1.4-烧嘴;

31.5.1-炉壳,5.2-耐火材料,5.3-电阻带,5.4-电辐射管;

32.8.1-炉壳,8.2-耐火材料,8.3-冷却管,8.4-电阻带或电辐射管;

33.9.1-炉壳,9.2-换热器,9.3-循环风机,9.4-循环风道,9.4.1-挡板,9.5-喷箱;

34.12.1-氮氢混合器,12.2-调节阀组,12.3-流量调节阀组。

具体实施方式

35.下面结合附图和实施例对本发明进行详细说明。

36.参照图1~图8所示,本发明提供的一个实施例中的极薄规格无取向硅钢退火炉,包括沿带钢输送方向依次布置的1#辐射管加热段2、电磁感应炉3、2#辐射管加热段4、电加热段5、电均热段6、均匀控冷段8和保护气循环喷吹冷却段9,带钢从各炉段中依次穿过。

37.进一步地,通过1#辐射管加热段、电磁感应炉、2#辐射管加热段组合,作为快速加热使用,平均加热速率可达30~35℃/s,远高于常规辐射管加热段;1#和2#辐射管加热段通过燃气辐射管对带钢进行辐射加热,辐射管分别布置在带钢的上部和下部,辐射管可以采用i型、u型、w型中的一种或几种组合使用;电磁感应炉设置在1#和2#辐射管加热段之间,通过电磁感应原理快速加热带钢,从而提高平均加热速率。电磁感应炉与辐射管加热段通过法兰进行连接和密封。

38.进一步地,电磁感应炉分别与1#辐射管加热炉和2#辐射管加热炉通过法兰进行密封连接,其他炉段之间通过法兰焊接连接。

39.进一步地,1#辐射管加热段2和2#辐射管加热段4的结构一样,均包括辐射管加热段炉壳1.1和多个辐射管1.3,带钢沿纵向穿过辐射管加热段炉壳1.1,多个辐射管1.3分成两组布置于辐射管加热段炉壳1.1内,一组辐射管1.3沿带钢输送方向依次间隔布置于炉内输送带钢上方,另一组辐射管1.3沿带钢输送方向依次间隔布置于炉内输送带钢下方,辐射管1.3的一端穿出辐射管加热段炉壳1.1连接有烧嘴1.4,辐射管加热段炉壳1.1的内壁布置有耐火材料1.2。

40.进一步地,辐射管1.3可以采用i型、u型、w型中的一种或几种组合使用。

41.进一步地,电加热段包括电加热段炉壳5.1、电阻带5.3和电辐射管5.4,电加热段炉壳5.1的内壁布置有耐火材料5.2,电辐射管5.4在电加热段炉壳5.1内沿带钢输送方向依次间隔布置于炉内输送带钢上方,电阻带5.3在电加热段炉壳5.1内沿带钢输送方向布置于炉内输送带钢下方,布置于电加热段炉壳5.1底部。

42.进一步地,均匀控冷段包括均匀控冷段炉壳8.1和多个冷却管8.3,多个冷却管8.3分成两组设置于均匀控冷段炉壳8.1内,一组冷却管8.3沿带钢输送方向依次间隔布置于炉内炉内输送带钢上方,另一组冷却管8.3沿带钢输送方向依次间隔布置于炉内炉内输送带钢下方,均匀控冷段炉壳8.1内还布置有补热装置,均匀控冷段炉壳8.1的内壁上设有耐火材料8.2。

43.进一步地,均匀控冷段通过加热与冷却设备的组合设计,达到精确控制带钢冷却速率的目的。

44.进一步地,补热装置为布置于炉底的电阻带8.4,或安装于侧墙上的电辐射管8.4。

45.进一步地,冷却管8.3采用i型或u型。

46.进一步地,保护气循环喷吹冷却段9包括喷吹冷却段炉壳9.1、换热器9.2、循环风机9.3、循环风道9.4和两个喷箱9.5,两个喷箱9.5分别设置于炉内输送带钢的上方和下方,喷吹冷却段炉壳9.1的内腔通过管道经换热器与循环风机9.3的入口端连通,循环风道9.4的一端与循环风机9.3的出口端连通,循环风道9.4的另一端穿入喷吹冷却段炉壳9.1内分别与两个喷箱9.5连通。

47.进一步地,循环风道9.4设有多个单独调节风量的挡板9.4.1;挡板9.4.1的个数为5个。

48.进一步地,炉内保护气经过换热器9.2被冷却,由循环风机9.3经过循环风道9.4由设置在带钢上下的喷箱9.5喷吹到带钢表面,进行带钢的冷却。循环风道9.4设有五个可以单独调节风量的挡板9.4.1,挡板可以为手动或自动操作。

49.进一步地,电均热段6与均匀控冷段8之间和均匀控冷段8与保护气循环喷吹冷却段9之间设有隔离器7;各炉段之间根据工艺需要设置隔离器设备,隔离器设置在需要进行气氛隔离的位置,可以设置在电均热段、均匀控冷段出口等位置,通过隔离器的密封挡板和放散通道隔离前后炉段的气氛,使隔离器前后的气氛不能互串;

50.退火炉的入口和出口分别设有进口密封室、出口密封室;进口密封室和出口密封室结构相同,分别设置在退火炉的入口和出口,即进口密封室和出口密封室设置于1#辐射管加热段2的入口和保护气循环喷吹冷却段9的出口;通过密封辊、密封门、密封挡板来控制炉外空气不进入炉内。

51.进口密封室、出口密封室及各隔离器7形成保护气控制系统

52.进一步地,保护气控制系统还包括混合配气系统,混合配气系统与退火炉的各段炉体上的保护气通入孔连接;

53.混合配气系统包括氮氢混合器12.1、调节阀组12.2和流量调节阀组12.3,氮气源和氢气源通过管道经调节阀组12.2和流量调节阀组12.3与氮氢混合器12.1连接,氮氢混合器12.1与各段炉体上的保护气通入孔通过管道连接。

54.本发明的工作原理:本发明实施例的极薄规格无取向硅钢退火炉,如图1所示,包含进口密封室1、1#辐射管加热段2、感应炉3、2#辐射管加热段4、电加热段5、均热段6、隔离器7、均匀控冷段8、保护气循环喷吹冷却段9、出口密封室10、保护气通入孔11

55.其中1#辐射管加热段2与感应炉3,感应炉3与2#辐射管加热段4之间通过法兰和密封3.1连接,其他炉段之间通过法兰焊接连接。

56.辐射管加热段由炉壳1.1、耐火材料1.2、辐射管1.3、烧嘴1.4等组成。辐射管1.3布置在带钢的上部和下部。辐射管1.3可以采用i型、u型、w型中的一种或几种组合使用。

57.电加热段由炉壳5.1、耐火材料5.2、电阻带5.3、电辐射管5.4等组成。电阻带5.3布置在带钢下部,电辐射管5.4布置在带钢上部。

58.均匀控冷段由炉壳8.1、耐火材料8.2、冷却管8.3、电阻带8.4或电辐射管8.4等组成。冷却管8.3布置在带钢上部和下部,可以采用i型或u型。补热装置可以采用安装在炉底的电阻带8.4或安装在侧墙上的电辐射管(8.4)。

59.保护气循环喷吹冷却段由炉壳9.1、换热器9.2、循环风机9.3、循环风道9.4、喷箱9.5等组成。炉内保护气经过换热器9.2被冷却,由循环风机9.3经过循环风道9.4由设置在带钢上下的喷箱9.5喷吹到带钢表面,进行带钢的冷却。循环风道9.4设有五个可以单独调

节风量的挡板9.4.1,挡板可以为手动或自动操作。

60.本发明实施例包含的保护气控制系统,基于上述实施例的极薄规格无取向硅钢退火炉,说明如下:

61.保护气控制系统由进口密封室1、出口密封室10、隔离器7、混合配气系统、保护气通入孔11组成。

62.进口密封室1和出口密封室10结构相同,分别设置在退火炉的入口和出口。通过密封辊1.1、密封门1.2、密封挡板1.3来控制炉外空气不进入炉内。

63.隔离器7通过密封挡板7.1和放散通道7.2隔离前后炉段的气氛,使隔离器前后的气氛不能互串。

64.混合配气系统由氮氢混合器12.1,氮氢混合器前氮气和氢气调节阀组12.2,混合器后流量调节阀组12.3组成,通过氮氢和氢气调节阀组12.2,将氮气和氢气按不同的比例在混合器12.1内混合,之后通过混合器后的流量调节阀组12.3,控制不同炉段的气体流量,通过设置在各段炉体上的保护气通入孔11,将氮氢混合气通入到退火炉内使用。

65.综上,本发明提出的极薄规格无取向硅钢退火炉解决了现有硅钢退火炉在生产新能源汽车用无取向硅钢时存在的加热速率较低、加热均匀性不高、控冷速率控制精度差、容易产生边浪等问题。可以满足新能源汽车电机用无取向硅钢的生产需要,使用本发明提出的退火炉,可以获得具有高磁感、高频低铁损、高强度技术特征的极薄规格高牌号无取向硅钢产品。创新价值突出。

66.以上的仅为本发明的较佳实施例而已,当然不能以此来限定本发明之权利范围,因此依本发明申请专利范围所作的等效变化,仍属本发明的保护范围。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1