核电站轴封核主泵轴密封外环制造工艺的制作方法

:

1.本发明涉及一种核电站轴封核主泵轴密封外环制造工艺。

背景技术:

2.核电站轴封核主泵轴密封外环是轴封主泵的关键部件,核电站轴封核主泵轴密封外环的制造精度直接影响到三级密封的运行,若外环的形位公差不能满足精度要求,会影响到机械密封的密封效果,会影响到核电站的运行安全。

3.外环等部件的表面处理工艺以往采用的是电镀,但目前符合核主泵技术要求的电镀技术国内尚未掌握,国外电镀不仅增加成本而且周期长,并且由于各种因素的影响会产生很大的不确定性,可能会出现国外无法完成电镀的情况,以往情况电镀后的磨削也是由国外一同完成,因为一旦磨削参数掌握不好会出现涂层起皮、脱落现象,厚度不均等现象,所对于电镀后的磨削参数也不掌握,这些都制约着国内对轴封核主泵轴密封外环等部件的国产化制造。

技术实现要素:

4.本发明目的是公开一种可靠性高、精度高、效率高的核电站核主泵轴密封外环的制造工艺。本发明技术方案为:一种核电站轴封核主泵轴密封外环制造工艺,包括以下步骤:

5.1)在锻件毛坯上按照图纸要求完成外环(1)的车序加工,包括粗车、半精车、精车,喷涂位置(2)留0.2mm磨削余量;

6.2)外环(1)在加工中心设备上完成外环(1)的钻孔、攻丝及铣槽序;

7.3)手工清理外环(1)上序加工过程中产生的金属毛刺;

8.4)按照图纸要求采用磨床按完成外环(1)喷涂位置(2)喷涂前的表面磨削,表面粗糙度达到ra0.8μm;

9.5)无损渗透检测外环(1)表面:先用着色渗透探伤剂清洗剂除去表面油脂覆盖物,对外环(1)表面施加着色渗透探伤剂渗透剂,渗透时间至少不少于20分钟,外环(1)表面被检区域在渗透待时间中应保持湿润状态,去除多余着色渗透探伤剂渗透剂,清除多余着色渗透探伤剂渗透剂后采用正常蒸发的方法使外环表面干燥,对外环表面(1)施加着色渗透探伤剂显像剂,外环表面不能有发纹、龟裂、切痕以及其它缺陷,以下为不合格:a、线性缺陷显示;b、大于3毫米的圆形缺陷显示;c、三个或三个以上排成一条直线的显示并且每个缺陷的间距小于3毫米;

10.6)对喷涂位置(2)进行表面热喷涂,喷涂厚度不低于0.2mm;

11.7)采用磨床按照图纸要求完成喷涂位置(2)喷涂后的表面磨削,喷涂位置(2)表面粗糙度为ra0.8μm;

12.8)重复按步骤5)进行无损检测喷涂位置(2)既完成整个工艺步骤。

13.步骤4)所使用的磨削参数为:砂轮转速为22~25m/s,工件转速为:10~12m/min,

砂轮轴向移动量380~420mm/min,砂轮径向进给量0.001~0.003mm。

14.步骤6)所使用的测定涂层的显微硬度至少选取5个点,要求硬度平均值在700hv~900hv之间;步骤6)所使用的涂层结合强度测试至少选取5个点,要求结合强度的平均值不低于70mpa。

15.步骤6)所使用的在试样上使用落锤法进行结合强度检测,将直径为10mm的半圆形锤头放在涂层表面,用另一个锤子锤击涂层,获得一个约0.2mm的小坑,小坑的边缘处允许出现开裂,但凹坑表面涂层无起皮脱落现象视为合格。

16.步骤6)所使用的热振试验的具体试验步骤如下:将带涂层的试样加热至350℃,保温10分钟后迅速浸入室温的水中冷却5秒~10秒,记为一次循环,进行10次循环后,目视检查涂层表面,要求涂层无起皮、脱落现象。

17.所述步骤6)所使用的热喷涂采用的粉末为质量百分比为75%的cr3c2和质量百分比为25%的nicr。

18.以上工艺步骤同时适用于核电站轴封主泵轴密封的其它外环和轴密封导环、主泵停车密封移动环。

19.本发明技术效果:

20.本发明采用五轴加工中心加工所有的各种角度的孔及槽,这种方法的优点是一次装夹完成所有各种角度的孔及槽的加工,通过五轴加工中心工作台的旋转即可完成工件角度的转换,保证了各种角度的孔及槽的形位公差和对应位置精度要求。

21.本发明创造性的选用喷涂这种表面处理工艺运用到轴封主泵的轴密封外环制造中,代替了现有的电镀工艺,使主泵轴密封外环部件再不用运往国外进行电镀,解决了主泵国产化的制造瓶颈,完成了关键工序的国产化,大大降低了成本,缩短了周期,并且大大提高了核电站核主泵轴密封的使用寿命,增加了强度,在表面喷涂前后,都要对对喷涂位置进行无损检测,保证了工件热喷涂的质量。

22.本发明技术方案中砂轮转速为22~25m/s,工件转速为:10~12m/min,砂轮轴向移动量380~420mm/min,砂轮径向进给量0.001~0.003mm的技术方案通过研究试验,磨床选择合适的磨削参数对喷涂表面的磨削保证了喷涂层的厚度和喷涂层的尺寸精度和形位公差精度,更重要的是不会在磨削时因为选用不适当的参数而出现涂层起皮、脱落现象,厚度不均等现象,也不在需要在国外进行磨削,降低了制造成本,大大缩短了制造周期。

23.本发明技术方案中显微硬度至少选取5个点,要求硬度平均值在700hv~900hv之间可以保证封主泵的轴密封外环在拆装时热喷涂涂层表面不发生研伤,保证了外环的正常拆装,特别时在主泵轴密封检修时,外环位于轴密封的外部,拆装时与密封体相互摩擦,并且整个轴密封部套都有辐射,如果研伤,会出现拆除困难的情况,增加了检修人员暴漏在辐射中的风险,这种方法可以有效检测喷涂图层的硬度质量,避免研伤,保证轴密封的顺利拆装,权利要求3中采用的涂层结合强度测试至少选取5个点,要求结合强度的平均值不低于70mpa可以检测涂层与基材之间的结合力,确保涂层不会从基材表面脱落,从而保证了主泵不会因为涂层脱落而影响正常装配,而且如果涂层脱落到冷却剂中可能会造成事故,采用此方法检测涂层结合强度是否合格。

24.本发明技术方案中将带涂层的试样加热至350℃,保温10分钟后迅速浸入室温的水中冷却5秒~10秒,记为一次循环,进行10次循环后,目视检查涂层表面,要求涂层无起

皮、脱落现象,这种方法可以保证在核电站冷却水突然断失的情况下,模拟使用海水作为冷却剂的情况,热喷涂涂层是否出现脱落现象,可以检测在此极端情况下涂层的质量。

25.本发明技术方案中热喷涂采用的粉末为质量百分比为75%的cr3c2和质量百分比为25%的nicr成份组成可以在保证硬度的情况下,提高涂层的韧性与结合强度,可以满足主泵运行工况及各种极端情况。

附图说明:

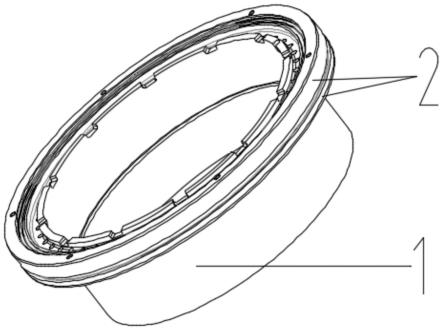

26.图1为外环及喷涂位置示意图

具体实施方式:

27.一种核电站轴封核主泵轴密封外环制造工艺,包括以下步骤:

28.1)在锻件毛坯上按照图纸要求完成外环1的车序加工,包括粗车、半精车、精车,喷涂位置2留0.2mm磨削余量;

29.2)如图1所示,外环1在加工中心设备上完成外环1的钻孔、攻丝及铣槽序;

30.3)手工清理外环1上序加工过程中产生的金属毛刺;

31.4)按照图纸要求采用磨床按完成外环1喷涂位置2喷涂前的表面磨削,表面粗糙度达到ra0.8μm;

32.5)无损渗透检测外环1表面:先用着色渗透探伤剂清洗剂除去表面油脂覆盖物,对外环1表面施加着色渗透探伤剂渗透剂,渗透时间至少不少于20分钟,外环1表面被检区域在渗透待时间中应保持湿润状态,去除多余着色渗透探伤剂渗透剂,清除多余着色渗透探伤剂渗透剂后采用正常蒸发的方法使外环表面干燥,对外环表面1施加着色渗透探伤剂显像剂,外环表面不能有发纹、龟裂、切痕以及其它缺陷,以下为不合格:a、线性缺陷显示;b、大于3毫米的圆形缺陷显示;c、三个或三个以上排成一条直线的显示并且每个缺陷的间距小于3毫米;

33.6)如图1所示,对喷涂位置2进行表面热喷涂,喷涂厚度不低于0.2mm;

34.7)采用磨床按照图纸要求完成喷涂位置2喷涂后的表面磨削,喷涂位置2表面粗糙度为ra0.8μm;

35.8)重复按步骤5)进行无损检测喷涂位置2既完成整个工艺步骤。

36.步骤4)所使用的磨削参数为:砂轮转速为22~25m/s,工件转速为:10~12m/min,砂轮轴向移动量380~420mm/min,砂轮径向进给量0.001~0.003mm。

37.步骤6)所使用的测定涂层的显微硬度至少选取5个点,要求硬度平均值在700hv~900hv之间;步骤6)所使用的涂层结合强度测试至少选取5个点,要求结合强度的平均值不低于70mpa。

38.步骤6)所使用的在试样上使用落锤法进行结合强度检测,将直径为10mm的半圆形锤头放在涂层表面,用另一个锤子锤击涂层,获得一个约0.2mm的小坑,小坑的边缘处允许出现开裂,但凹坑表面涂层无起皮脱落现象视为合格。

39.步骤6)所使用的热振试验的具体试验步骤如下:将带涂层的试样加热至350℃,保温10分钟后迅速浸入室温的水中冷却5秒~10秒,记为一次循环,进行10次循环后,目视检查涂层表面,要求涂层无起皮、脱落现象。

40.所述步骤6)所使用的热喷涂采用的粉末为质量百分比为75%的cr3c2和质量百分比为25%的nicr。

41.本发明以上工艺步骤同时适用于核电站轴封主泵轴密封的其它外环和轴密封导环、主泵停车密封移动环。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1