一种超硬涂层大长径比锤型阀杆的磨削方法与流程

1.本发明涉及一种阀杆的磨削方法,具体涉及一种超硬涂层大长径比锤型阀杆的磨削方法,属于阀杆加工技术领域。

背景技术:

2.锤型阀杆主要用于超高压汽轮机中,是汽轮机的核心部件,锤型阀杆的外形为阶梯长轴,由阀杆头轴段和阀杆轴段一体同轴设置而成;锤型阀杆的作用是控制汽轮机的关闭,如果锤型阀杆的加工精度达不到要求,在使用过程中就会造成机组关闭不严,产生漏气的现象,从而影响整个机组的正常运行。

3.汽轮机运行时的高温高压环境对锤型阀杆表面侵蚀伤害很大,为了保证锤型阀杆表面能更好的承载高温高压,需要对阀杆轴段外圆周面喷涂碳化铬涂层,涂层硬度达到1200hv,如此高硬度的涂层给磨削加工增加了很大难度,其中阀杆头轴段的直径为293.51mm,阀杆轴段的长度为1568mm,但阀杆轴段的直径仅为79.79mm,长径比达到了19.7。

4.采用常规外圆磨削方法加工的过程中,存在以下技术难点:

5.1、阀杆头轴段的直径大,在装卡后锤型阀杆的重心严重偏向阀杆头轴段一侧,顶尖易研磨坏中心孔,导致加工过程振动剧烈,影响表面质量及尺寸精度,同时剧烈的振动也会对磨床的主轴、砂轮产生冲击,降低使用寿命。

6.2、阀杆轴段长度占锤型阀杆整体长度的2/3,且外圆周面的涂层硬度高,磨削过程中经常发生颤动,稳定性差,导致圆柱度和同轴度超差,表面粗糙度达不到设计要求。

7.多年来,很多企业的技术人员进行了多种尝试,始终找不到一种合适的方法以克服上述困难。因此,针对上述技术难点提供一种全新的磨削方法,便成了目前本领域技术人员亟待解决的问题。

技术实现要素:

8.本发明的目的是为了解决目前锤型阀杆在磨削加工中存在工件重心偏倚、加工时振动,且加工质量达不到设计要求的问题。进而提供一种超硬涂层大长径比锤型阀杆的磨削方法。

9.本发明的技术方案是:一种超硬涂层大长径比锤型阀杆的磨削方法,具体按以下步骤进行:

10.一、将工件采用双顶尖的装夹方式定位在外圆磨床上;

11.二、调整顶尖对步骤一中定位工件时所产生的顶紧力;

12.三、采用中心托架对工件进行支撑,所述中心托架安装在阀杆轴段与阀杆头轴段连接的一端;

13.四、对阀杆轴段支撑处的外圆周面进行磨削;

14.五、采用千分尺测量步骤四中磨削面的圆柱度,圆柱度小于0.02mm进行下一步骤;

15.六、将步骤五的处理的工件进行阀杆轴段的磨削,磨至阀杆轴段的直径为

79.79mm,圆柱度小于或等于0.02mm,表面粗糙度为ra0.4μm以下后,进行下一步骤;

16.七、将步骤六处理的工件进行阀杆头轴段的磨削,磨至阀杆头轴段的直径为293.51mm圆柱度小于或等于0.02mm,表面粗糙度为ra0.4μm以下后,进行下一步骤;

17.八、采用百分表测量经步骤七处理后的阀杆头轴段与阀杆轴段的同轴度。

18.本发明与现有技术相比具有以下效果:

19.1、本发明通过加工方法的创新,在阀杆轴段1与阀杆头轴段3的衔接处安装中心托架2,提高加工过程的稳定性,实现高精度加工,提高产品加工质量,同时减轻对设备的损伤。

20.2、本发明合理选用顶紧力,防止顶尖顶紧力过大导致工件弯曲或顶尖顶紧力过小导致装夹不稳。

21.3、本发明在磨削工件前,先磨削阀杆轴段1支撑处的外圆周面,保证支撑处的精度,为后续的加工打下基础,且根据加工进程合理选用切削参数,提高加工质量、成品率。

22.4、本发明在磨削过程中采用断续磨削方式,防止顶尖研磨坏中心孔,导致加工精度降低。

附图说明

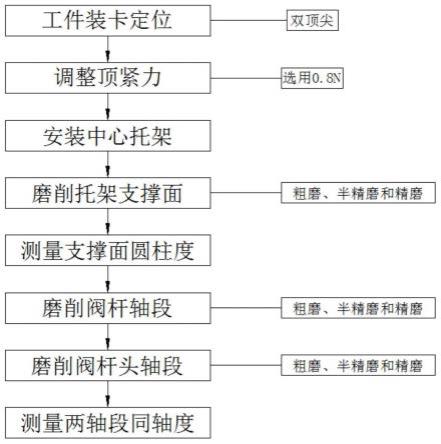

23.图1为本发明的流程示意图;

24.图2为本发明的加工示意图,图中:1、阀杆轴段,2、中心托架,3阀杆头轴段。

具体实施方式

25.下面结合附图并通过具体实施方式作进一步描述,来说明本发明的技术方案。显然,下面所描述的实施方式仅仅是本发明一部分实施方式,而非全部的实施方式。基于本发明中的实施方式,本领域普通技术人员在没有做出创造性劳动前提下所获得的所有其它实施方式,都属于本发明保护的范围。

26.具体实施方式一:结合图1至图2说明本实施方式,本实施方式的一种超硬涂层大长径比锤型阀杆的磨削方法,具体按以下步骤进行:

27.一、将工件采用双顶尖的装夹方式定位在外圆磨床上;

28.二、调整顶尖对步骤一中定位工件时所产生的顶紧力;

29.三、采用中心托架2对工件进行支撑,所述中心托架2安装在阀杆轴段1与阀杆头轴段3连接的一端;

30.四、对阀杆轴段1支撑处的外圆周面进行磨削;

31.五、采用千分尺测量步骤四中磨削面的圆柱度,圆柱度小于0.02mm进行下一步骤;

32.六、将步骤五的处理的工件进行阀杆轴段1的磨削,磨至阀杆轴段1的直径为79.79mm,圆柱度小于或等于0.02mm,表面粗糙度为ra0.4μm以下后,进行下一步骤;

33.七、将步骤六处理的工件进行阀杆头轴段3的磨削,磨至阀杆头轴段3的直径为293.51mm圆柱度小于或等于0.02mm,表面粗糙度为ra0.4μm以下后,进行下一步骤;

34.八、采用百分表测量经步骤七处理后的阀杆头轴段3与阀杆轴段1的同轴度。

35.本实施方式中心托架2的两个支撑爪呈90

°

布置,两个支撑爪与阀杆轴段1的外圆周面相抵,且每个支撑爪均能够沿阀杆轴段1的直径方向调节。如此设置,一方面,保证中心

托架2为工件提供稳固地支撑,确保工件重心不发生偏倚,提高加工质量;另一方面,避免砂轮在磨削时与中心托架2产生干涉。

36.具体实施方式二:结合图1至图2说明本实施方式,本实施方式步骤二中的顶紧力选用0.8n。如此设置,防止顶尖顶紧力过大导致工件弯曲或顶尖顶紧力过小导致装夹不稳。其它组成和连接方式与具体实施方式一相同。

37.具体实施方式三:结合图1至图2说明本实施方式,本实施方式的步骤四、步骤六和步骤七的磨削工序均包括粗磨、半精磨和精磨。其它组成和连接方式与具体实施方式一或二相同。

38.具体实施方式四:结合图1至图2说明本实施方式,本实施方式的步骤四和步骤六中:

39.粗磨时,工件转速20r/min,进给量0.005mm/r,留0.02mm精磨余量;

40.半精磨时,工件转速30r/min,进给量0.01mm/r,留0.02mm精磨余量;

41.精磨时,工件转速30r/min,进给量0.005mm/r。

42.如此设置,是因为在粗磨时,阀杆轴段1外圆周面的碳化铬涂层圆度较差,磨削呈断续状态,在粗磨阶段,采用小切深、低进给的切削参数,将产品磨圆;然后稍加大切深及进给,提高加工质量、加工效率;最后进入精磨时,选用小切深、低进给的切削参数保证最终的加工精度。其他组成及连接关系与具体实施方式一、二或三相同。

43.具体实施方式五:结合图1至图2说明本实施方式,本实施方式的步骤七中:

44.粗磨时,工件转速15r/min,进给量0.005mm/r,留0.03mm半精磨余量;

45.半精磨时,工件转速20r/min,进给量0.01mm/r,留0.02mm精磨余量;

46.精磨时,工件转速15r/min,进给量0.005mm/r。其他组成及连接关系与具体实施方式一、二、三或四相同。

47.具体实施方式六:结合图1至图2说明本实施方式,本实施方式的步骤四、步骤六和步骤七的磨削工序均采用断续磨削方式。如此设置,防止顶尖长时间处于过热状态,避免顶尖研磨坏中心孔,导致加工精度降低。因此,加工过程中需要定期停机休息。其他组成及连接关系与具体实施方式一、二、三、四或五相同。

48.具体实施方式七:结合图1至图2说明本实施方式,本实施方式的步骤八中的同轴度为0.02mm。其他组成及连接关系与具体实施方式一、二、三、四、五或六相同。

49.本发明已以较佳实施方式揭示如上,然而并非用以限定本发明,任何熟悉本专业技术人员,未脱离本发明技术方案的内容,依据本发明的技术实质对以上实施案例所做的任何简单修改、等同变化与修饰,均仍属本发明技术方案范围。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1