一种热处理加工成型后700MPa级重载车桥用低成本热轧钢板及其制备方法与流程

一种热处理加工成型后700mpa级重载车桥用低成本热轧钢板及其制备方法

技术领域

1.本发明涉及重载车桥用钢技术领域,具体涉及一种热处理加工成型后700mpa级重载车桥用低成本热轧钢板及其制备方法。

背景技术:

2.载重汽车的轻量化设计已成为众多车企的研发设计新方向,从车架、车厢、车轮到整体车身实现全面覆盖。对于载重汽车核心部件车桥的轻量化也被各大车型所采用。通过优化车桥结构,减低壳体的厚度,利用新型材料及新工艺来降低车桥的重量,从而达到轻量化目的。出于商用车制造向轻量化发展和节能减重的需要,特别是对于支撑车架和后驱动桥,已大量使用热轧钢板制作冲焊桥壳体,取代了制作工艺复杂、生产效率偏低、笨重、成本较高的铸造桥壳体。由于冲压桥壳是由钢板冲压成形半桥壳后,经半桥壳体组焊、桥包组焊、轴头组焊后形成车桥外壳,结合桥壳的形状及其结构特点,.要求钢板强度高,冷弯及拉延成形性好并具有优良的焊接性和抗疲劳性。

3.cn111534758 a公开了一种“一种控制热成形后强度下降的桥壳钢及其制备方法”,钢板化学成分包括:c:0.26~0.30%,si:0~0.1%,mn:1.8~2.2%,p≤0.010%,s≤0.005%,v:0.01~0.03%,n:0~0.003%,cu:0.20~0.60%,al:0.02~0.05%,余量为fe和不可避免地杂质;通过热连轧工艺生产获得屈服强度大于600mpa,抗拉强度大于700mpa,延伸率大于20%的桥壳用钢。此专利涉及的生产方法c元素含量高,影响了材料的焊接性能,加入了合金v元素含量高,成本高;同时因热成型后材料性能要下降,为保证后续材料的强度符合要求,初始材料强度设计要高,对轧机负荷要大。

4.cn110106444a公开了“一种驱动桥壳700mpa级热轧板卷及其制备方法”,钢的成分质量百分比为:c:0.10~0.30%;si:0.10~0.25%;mn:1.0~2.5%;p:≤0.02%;s:≤0.010%;cr:0.1~0.8%;nb:0.005~0.10%;alt:0.02~0.35%;ti:0.01~0.05%;余量为fe及不可避免的夹杂。采用c-mn-cr-nb成分体系设计,结合控轧控冷技术,获得抗拉强度700mpa级的车桥用钢。此专利涉及的生产方法整体合金成本较高。

5.cn108588550 a公开了一种“一种热轧冲压桥壳用钢板及其生产方法”,钢的成分质量百分比为:c:0.14~0.20%,si:0.15~0.60%,mn:1.40~1.60%,p:≤0.030%,s:≤0.020%,cr:0.040~0.10%,nb:0.020~0.090%,ti:0.004~0.022%,alt:0.020~0.060%,其余为fe和不可避免杂质。其采用转炉冶炼、lf精炼、板坯连铸、板坯加热、高压水除鳞、控制轧制和控制冷却工序,生产出屈服强度≥450mpa,抗拉强度≥580mpa,延伸率为≥14%的热冲压车桥。此专利涉及的生产方法采用铌钒钛复合强化,合金成本高,同时强度较低。

技术实现要素:

6.针对成本高、强度低、焊接性能差等技术问题,本发明提供一种热处理加工成型后

700mpa级重载车桥用低成本热轧钢板及其制备方法,具有成本低、强度高、焊接性能好等优点。

7.第一方面,本发明提供一种热处理加工成型后700mpa级重载车桥用低成本热轧钢板,其特征在于,包括如下重量百分含量的化学成分:c 0.15%~0.26%、si 0.15%~0.40%、mn0.8%~1.8%、p≤0.020%、s≤0.020%、nb 0.007%~0.020%、ti 0.010%~0.040%、cr 0.10%~0.30%、als 0.015%~0.050%,余量为fe及其他不可避免的杂质。

8.进一步的,热轧钢板的物理性能如下:钢板厚度为10~16mm,屈服强度≥400mpa,抗拉强度≥550mpa,延伸率≥22%;热轧钢板金相组织为铁素体+珠光体。

9.进一步的,热轧钢板经热处理加工成型后的物理性能如下:屈服强度≥600mpa,抗拉强度≥700mpa,断后伸长率≥20%;热轧钢板经热处理加工成型后金相组织为回火索氏体。

10.进一步的,热处理加工成型工艺为,热轧钢板经焊管局部热加工拉涨成型后,再经淬火+回火处理。

11.第二方面,本发明提供一种热处理加工成型后700mpa级重载车桥用低成本热轧钢板的制备方法,包括如下步骤:铁水kr脱硫预处理

→

转炉冶炼

→

精炼

→

连铸

→

铸坯加热

→

粗轧

→

精轧

→

冷却

→

卷取

→

堆垛缓冷。

12.进一步的,冶炼控制钢中氧含量,避免钢水过氧化,并采用滑板进行挡渣出钢,严格控制出钢下渣量;精炼采用lf单联精炼工艺,严格控制处理周期及软吹时间,处理周期≥25min,软吹时间≥10min。

13.进一步的,连铸采用全流程氩气保护浇注,连铸上机前静置时间≥5min,过热度控制在15~35℃,控制结晶器液面波动≤

±

3mm,提高钢水纯净度进而提升铸坯质量。

14.进一步的,铸坯加热出炉温度控制在1150~1220℃,加热时间≥165min,为确保板坯在加热炉中充分加热,铸坯在均热段时间≥30min。

15.进一步的,粗轧采用全道次除鳞,除鳞压力≥25mpa,严格控制r2dt温度,末道次出口温度为980~1060℃;精轧机架间除鳞全开,精轧终轧温度为800~860℃。热轧生产工艺简单,对轧线设备要求低,适合大批量推广。

16.进一步的,冷却采用常规稀疏冷却方式,卷取温度为500~580℃;堆垛缓冷时间≥24h。

17.本发明的有益效果在于:

18.(1)本发明采用nb+cr+ti元素复合合金化设计,成分简单,合金成本低,制得钢板厚度为10~16mm,适用于生产厚规格桥壳钢板;

19.(2)本发明制得的热轧钢板经热处理加工成型后屈服强度≥600mpa,抗拉强度≥700mpa,断后伸长率≥20%,物理性能优异;

20.(3)本技术制得的热轧钢板易加工成型,经热处理后性能快速提升,组织均匀,疲劳性强,同时,化学成分设计中c含量低,提高了钢板的焊接性能。

附图说明

21.为了更清楚地说明本发明实施例或现有技术中的技术方案,下面将对实施例或现有技术描述中所需要使用的附图作简单地介绍,显而易见地,对于本领域普通技术人员而

言,在不付出创造性劳动的前提下,还可以根据这些附图获得其他的附图。

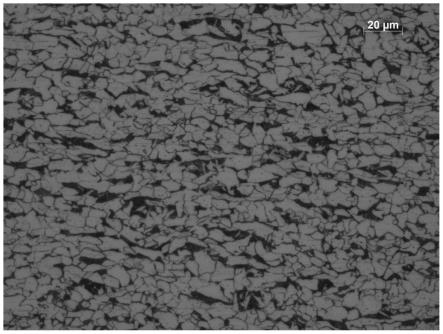

22.图1是本发明具体实施方式实施例1制得热轧钢板金相组织图。

23.图2是本发明具体实施方式实施例1制得车桥用钢金相组织图。

具体实施方式

24.为了使本技术领域的人员更好地理解本发明中的技术方案,下面将结合本发明实施例中的附图,对本发明实施例中的技术方案进行清楚、完整地描述,显然,所描述的实施例仅仅是本发明一部分实施例,而不是全部的实施例。基于本发明中的实施例,本领域普通技术人员在没有做出创造性劳动前提下所获得的所有其他实施例,都应当属于本发明保护的范围。

25.实施例1

26.按照设计要求结合订单生产1炉13mm*1500mm热轧钢板订单,本浇次化学成分平均值如下(按wt%计):c 0.19%、si 0.22%、mn 1.25%、p 0.013%,s 0.003%,nb 0.012%、ti 0.032%、cr 0.21%、als 0.035%,其余为fe和不可避免的杂质。

27.所述热轧钢板制备方法包括:铁水kr脱硫预处理

→

转炉冶炼

→

精炼

→

连铸

→

铸坯加热

→

粗轧

→

精轧

→

冷却

→

卷取

→

堆垛缓冷,具体为:

28.(1)铁水kr脱硫预处理后转炉冶炼,冶炼控制钢中氧含量,避免钢水过氧化,并采用滑板进行挡渣出钢,严格控制出钢下渣量;精炼采用lf单联精炼工艺,处理周期≥25min,软吹时间≥10min;

29.(2)连铸采用全流程氩气保护浇注,过热度控制在20℃,控制结晶器液面波动≤

±

3mm;

30.(3)铸坯加热平均在炉时间182min,平均出炉温度1206℃,铸坯在均热段时间40min;

31.(4)铸坯加热出炉后经炉后高压除鳞-定宽压力机定宽到1520mm,粗轧采用全道次除鳞,除鳞压力≥25mpa,1#粗轧机轧制1道次,2#粗轧机轧制5道次,粗轧出口平均r2dt 1058℃,中间坯厚度52mm;热轧平均入口温度1028℃,精轧经过7道次轧制,精轧机架间除鳞全开,精轧平均出口温度fdt 844℃,出口经超快冷+普通层流快速冷却平均冷速以20℃2s快冷速率冷至560℃,随后在550℃下卷取成卷板;堆垛缓冷28h,得成品热轧钢板。

32.取本实施例制得热轧钢板样品进行物理性能检测,具体结果为:该钢板的屈服强度485mpa,抗拉强度596mpa,延伸率a为22.5%,图1示出了本实施例制得热轧钢板的金相组织图,可以看出,热轧钢板金相组织为铁素体+珠光体。

33.将本实施例制得成品热轧钢板热处理加工成型后制成重载车桥用钢,热处理加工成型工艺为,热轧钢板经焊管局部热加工拉涨成型后,再经淬火+回火处理。制得车桥用钢屈服强度为600mpa,抗拉强度为707mpa,延伸率a为20.5%,图2示出了本实施例制得车桥用钢的金相组织图,可以看出,车桥用钢金相组织为回火索氏体。

34.实施例2

35.按照设计要求结合订单生产1炉16mm*1500mm热轧钢板订单,本浇次化学成分平均值如下(按wt%计):c 0.15%、si 0.15%、mn 0.8%、p 0.012%,s 0.004%,nb 0.007%、ti 0.033%、cr 0.11%、als 0.04%,其余为fe和不可避免的杂质。

36.所述热轧钢板制备方法包括:铁水kr脱硫预处理

→

转炉冶炼

→

精炼

→

连铸

→

铸坯加热

→

粗轧

→

精轧

→

冷却

→

卷取

→

堆垛缓冷,具体为:

37.(1)铁水kr脱硫预处理后转炉冶炼,冶炼控制钢中氧含量,避免钢水过氧化,并采用滑板进行挡渣出钢,严格控制出钢下渣量;精炼采用lf单联精炼工艺,处理周期≥25min,软吹时间≥10min;

38.(2)连铸采用全流程氩气保护浇注,过热度控制在15℃,控制结晶器液面波动≤

±

3mm;

39.(3)铸坯加热平均在炉时间176min,平均出炉温度1160℃,铸坯在均热段时间36min;

40.(4)铸坯加热出炉后经炉后高压除鳞-定宽压力机定宽到1520mm,粗轧采用全道次除鳞,除鳞压力≥25mpa,1#粗轧机轧制1道次,2#粗轧机轧制5道次,粗轧出口平均r2dt 989℃,中间坯厚度57mm;热轧平均入口温度979℃,精轧经过7道次轧制,精轧机架间除鳞全开,精轧平均出口温度fdt 806℃,出口经超快冷+普通层流快速冷却平均冷速以20℃2s快冷速率冷至560℃,随后在500℃下卷取成卷板;堆垛缓冷26h,得成品热轧钢板。

41.取本实施例制得热轧钢板样品进行物理性能检测,具体结果为:该钢板的屈服强度467mpa,抗拉强度586mpa,延伸率a为23.7%。

42.将本实施例制得成品热轧钢板热处理加工成型后制成重载车桥用钢,热处理加工成型工艺为,热轧钢板经焊管局部热加工拉涨成型后,再经淬火+回火处理。制得车桥用钢屈服强度为611mpa,抗拉强度为703mpa,延伸率a为20.3%。

43.实施例3

44.按照设计要求结合订单生产1炉16mm*1500mm热轧钢板订单,本浇次化学成分平均值如下(按wt%计):c 0.26%、si 0.15%、mn 1.8%、p 0.009%,s 0.005%,nb 0.02%、ti 0.038%、cr 0.28%、als 0.048%,其余为fe和不可避免的杂质。

45.所述热轧钢板制备方法包括:铁水kr脱硫预处理

→

转炉冶炼

→

精炼

→

连铸

→

铸坯加热

→

粗轧

→

精轧

→

冷却

→

卷取

→

堆垛缓冷,具体为:

46.(1)铁水kr脱硫预处理后转炉冶炼,冶炼控制钢中氧含量,避免钢水过氧化,并采用滑板进行挡渣出钢,严格控制出钢下渣量;精炼采用lf单联精炼工艺,处理周期≥25min,软吹时间≥10min;

47.(2)连铸采用全流程氩气保护浇注,过热度控制在35℃,控制结晶器液面波动≤

±

3mm;

48.(3)铸坯加热平均在炉时间191min,平均出炉温度1220℃,铸坯在均热段时间46min;

49.(4)铸坯加热出炉后经炉后高压除鳞-定宽压力机定宽到1520mm,粗轧采用全道次除鳞,除鳞压力≥25mpa,1#粗轧机轧制1道次,2#粗轧机轧制5道次,粗轧出口平均r2dt 1059℃,中间坯厚度56mm;热轧平均入口温度1031℃,精轧经过7道次轧制,精轧机架间除鳞全开,精轧平均出口温度fdt 860℃,出口经超快冷+普通层流快速冷却平均冷速以20℃2s快冷速率冷至560℃,随后在580℃下卷取成卷板;堆垛缓冷31h,得成品热轧钢板。

50.取本实施例制得热轧钢板样品进行物理性能检测,具体结果为:该钢板的屈服强度471mpa,抗拉强度579mpa,延伸率a为22.9%。

51.将本实施例制得成品热轧钢板热处理加工成型后制成重载车桥用钢,热处理加工成型工艺为,热轧钢板经焊管局部热加工拉涨成型后,再经淬火+回火处理。制得车桥用钢屈服强度为621mpa,抗拉强度为707mpa,延伸率a为21.4%。

52.尽管通过参考附图并结合优选实施例的方式对本发明进行了详细描述,但本发明并不限于此。在不脱离本发明的精神和实质的前提下,本领域普通技术人员可以对本发明的实施例进行各种等效的修改或替换,而这些修改或替换都应在本发明的涵盖范围内2任何熟悉本技术领域的技术人员在本发明揭露的技术范围内,可轻易想到变化或替换,都应涵盖在本发明的保护范围之内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1