一种耐二氧化碳与SRB腐蚀的合金钢及其制备方法和应用与流程

本发明属于石油天然气工业油井管用钢管,具体涉及一种耐二氧化碳与srb腐蚀的合金钢及其制备方法和应用。

背景技术:

1、页岩气井油管腐蚀穿孔是影响井筒完整性的重要因素。由于页岩气开采普遍采用体积压裂技术,压裂返排液对油管及地面集输系统带来不同程度的腐蚀。腐蚀因素主要包括页岩气中的co2、返排液中的硫酸盐还原菌(srb)。据调查,部分页岩气井返排液中srb数量高达220×104个/ml,腐蚀风险极高。返排液中srb主要来自于自然水源和重复使用的压裂返排液,尤其是返排液配置过程中使用的丙烯酰胺聚合物类降阻剂或者其它植物类稠化剂、助排剂等为srb提供了丰富的营养源,促进了srb的繁殖。

2、与地面集输管道的服役情况不同,由于井身结构存在较大的温度梯度,油管服役温度差异较大。受srb活性的影响,井身不同位置的腐蚀有明显区别。在靠近井口的部分,温度相对适合于srb的生长,co2/srb共同作用导致油管腐蚀;在靠近井底的部分,温度相对较高,不再适合srb的生长,油管主要发生co2腐蚀。因此,油管用钢必须具有良好的耐co2/srb腐蚀的性能,才能保障井筒的完整性。

3、cn 109112404b公开的一种耐微生物腐蚀管线钢,通过添加ga元素改善管线钢力学性能和耐微生物腐蚀性能,其实施例中主要针对大肠杆菌、金黄色葡萄球菌,并非油气输送介质中的主要菌种,即硫酸盐还原菌,该管线钢中的合金元素较低,并不具备页岩气井中耐co2、耐co2/srb腐蚀的能力。cn1083426451a同样公开了一种耐微生物腐蚀管线钢板及其制备方法,通过成分优化使得材料自身具有耐微生物腐蚀性能,同时提高低温韧性,重点应对含有硫酸盐还原菌的土壤浸出液中的腐蚀,对于耐co2、耐co2/srb腐蚀能力有限。cn109234616b也公开了一种耐微生物腐蚀管线钢及其制备方法,通过复合添加适量cu、ga和稀土元素ce,在满足管线钢其他性能前提下,提高耐微生物腐蚀性能,实施例同样为对大肠杆菌、金黄色葡萄球菌的灭杀效果,与页岩气井油管服役中的co2腐蚀、co2/srb腐蚀没有直接关系。

4、因此,页岩气井油管用耐co2、耐co2/srb腐蚀钢的开发还存在以下问题:(1)管线钢的开发经验和服役工况与井筒差异显著,无法直接复制和应用;(2)co2/srb共存环境的复杂程度远高于单一co2或srb环境,尤其是co2腐蚀对钢耐srb性能有显著影响;(3)油管用钢不仅要具备耐co2腐蚀的能力,还应同时具备耐co2/srb腐蚀的能力。

技术实现思路

1、为了克服上述现有技术的缺点,本发明的目的在于提供一种耐二氧化碳与srb腐蚀的合金钢及其制备方法和应用,用以解决现有合金钢不具有同时耐二氧化碳与srb腐蚀的能力的技术问题,所述合金钢能够同时大幅改善页岩气井油管耐二氧化碳与srb腐蚀性能,保障页岩气井筒完整性。

2、为了达到上述目的,本发明采用以下技术方案予以实现:

3、本发明提供了一种耐二氧化碳与srb腐蚀的合金钢,按重量百分比计,所述合金钢的化学成分为:c:0.02~0.08%;si:0.2~0.8%;mn:0.8~1.6%;cu:0.5~3%;cr:1.5~5.5%;mo:0.6~1.5%;s:0.010%以下;p:0.015%以下;w:0.2~0.6%;余量为fe及杂质。

4、本发明进一步,所述cr与cu的重量比小于等于11。

5、本发明进一步,所述cu、cr、mo、w四种元素的总重量之和为3.5%~8.5%。

6、本发明提供了耐二氧化碳与srb腐蚀的合金钢的制备方法,包括以下步骤:

7、s1:将合金钢的化学成分混合后,通过熔铸工艺制成合金钢的钢坯;

8、s2:将所述合金钢的钢坯进行第一次热处理,获得均匀正火态组织的合金钢;

9、s3:将所述均匀正火态组织的合金钢进行表面处理,得到具有表面细晶层且均匀正火态组织的合金钢;

10、s4:将所述具有表面细晶层且均匀正火态组织的合金钢进行第二次热处理,得到耐二氧化碳与srb腐蚀的合金钢。

11、本发明进一步,所述s2中,所述第一次热处理的温度为900~1050℃,所述第一次热处理的保温的时间为0.5~2h。

12、本发明进一步,所述s3中,所述表面处理为利用喷砂清除合金钢的表面氧化膜层,并调控喷砂参数使得合金钢的表面发生塑性变形。

13、本发明进一步,所述喷砂参数包括砂粒尺寸、喷射角度及气体压力;所述砂粒尺寸为50~300μm;所述喷射角度为30~120°;所述气体压力为0.01~0.5mpa。

14、本发明进一步,所述塑性变形为1~3μm。

15、本发明进一步,所述s4中,所述第二次热处理的温度为500~600℃,所述第二次热处理的保温的时间为0.5~2h。

16、一种所述的耐二氧化碳与srb腐蚀的合金钢的应用,所述合金钢在油气田工况下耐蚀抗菌管材中的应用。

17、与现有技术相比,本发明具有以下有益效果:

18、本发明提供了一种耐二氧化碳与srb腐蚀的合金钢,其中包含有cr,其作用是在合金钢表面形成具有一定保护性的非晶态croh3或(fe,cr)2o3膜,以保证合金钢能够抵抗co2的腐蚀,但同时不影响铜离子的释放。合金中的cu在电解质中腐蚀产生铜离子后,带有正电荷的铜离子与带有负电荷的浮游细菌细胞相互吸引,铜离子进入细菌的细胞壁,破坏其细胞壁和细胞膜,甚至是蛋白质结构,并不断穿透细菌的细胞壁导致细菌变形和复制能力丧失。本发明通过cu含量调控以及热处理工艺优化,增大合金中铜离子释放点密度及扩散通道,以使得合金中的铜离子能够持续地释放,从而保证其耐srb腐蚀的长效性。本发明所述的耐co2/srb腐蚀的合金钢中cu含量比例控制在0.5~3%之间,但须与合金中的cr、n元素相适应。本发明中mo的添加是为提高合金钢的耐点蚀当量(pren),以改善低铬合金钢耐点蚀性能差的问题,但mo的含量不宜过高,本发明中将mo含量控制为0.6~1.5%。本发明中添加少量w是为了与mo联合作用,提高抵抗局部酸化腐蚀的能力,从而改善合金钢在co2、co2/srb环境中的耐点蚀性能。本发明中将w含量控制为0.2~0.6%,所述合金钢中铜、铬、钼、钨等合金元素均匀化,表面具有密集分布的富铜相以及密集的晶界扩散通道,合金钢不仅能够耐中低温区的srb及co2-srb腐蚀,还具有优异的耐高温co2及co2/srb腐蚀性能,能够满足深层页岩气井复杂工况的生产需求。

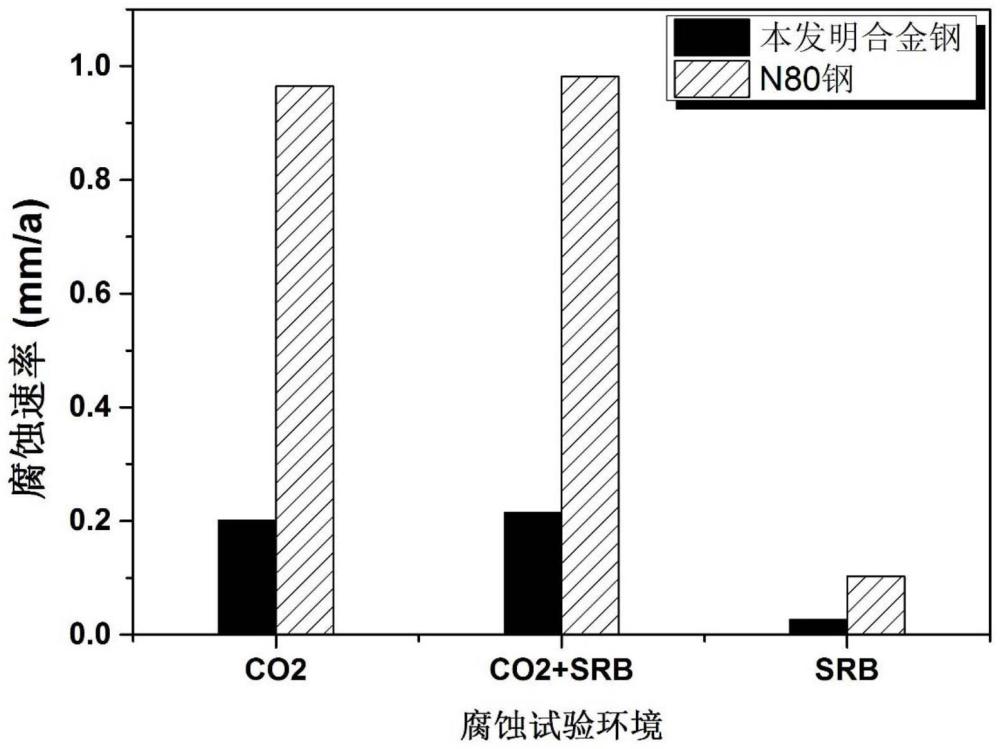

19、本发明提供了一种耐二氧化碳与srb腐蚀的合金钢的制备方法,通过调控cr、cu、mo、w等关键合金元素含量,并施以合适的热处理工艺和表面处理,使得合金钢表层晶粒细化,且具有密集分布的富铜相以及大量的晶界扩散通道。密集分布的富铜相使得铜离子释放点密度增大,样品周围铜离子浓度更高、表面覆盖范围更广,从而有效提高抑制srb的效果。除此之外,表面处理形成的细晶区具有大量的晶界,能够为合金钢中cr向外扩散提供快速通道,显著促进合金钢表面富cr钝化膜的形成,从而提高其耐co2腐蚀的性能,能够同时大幅改善页岩气井油管耐co2/srb腐蚀性能,保障页岩气井筒完整性。综上,本发明使得合金钢具有优异的耐co2/srb腐蚀的性能,尤其是具有优异的耐局部腐蚀的性能。解决了当前抗菌钢仅具备抵抗大肠杆菌等致病菌而不能同时适应耐油气田工况中co2、srb等复杂介质腐蚀的问题,有效解决了油气田工况用耐蚀抗菌管材的技术难题。

- 还没有人留言评论。精彩留言会获得点赞!