一种用于标定多种结构、多种基材的磨粒流工艺方法与流程

1.本发明涉及金属3d打印领域零件磨粒流加工相关技术领域,具体为一种用于标定多种结构、多种基材的磨粒流工艺方法。

背景技术:

2.金属增材制造又称金属3d打印,是采用软件对零件数字模型进行切分,将材料按照切分信息由二维轮廓逐层堆积制造出三维实体零件的新兴制造技术,其中涵盖数字化、信息化、自动化、材料等多学科的深度融合。相比于传统的铸造、锻造及机加工等技术,金属增材制造具有研发及制造周期短、无模具开发及制造成本可低成本小批量制造、可快速成型结构复杂零件、节约材料、生产过程智能化等诸多优点。

3.实际生产科研中存在磨粒流工艺标定方法的缺陷,目前磨粒流工艺采用针对单个零件结构、单个材料零件做试验样件进行磨粒流工艺摸索,待确认工艺后再磨粒流加工正式零件;这种方法时间、经济、人力成本较高,而且工艺参数没有关联性、复制性,工艺摸索大部分依据经验值。

技术实现要素:

4.为解决现有技术存在的缺陷,本发明提供一种用于标定多种结构、多种基材的磨粒流工艺方法。

5.为了解决上述技术问题,本发明提供了如下的技术方案:

6.本发明一种用于标定多种结构、多种基材的磨粒流工艺方法,包括以下步骤:

7.s1、试样块结构加工:选用alsi10mg、tc4、gh4169这三种材料利用3d打印成型,厚度为20mm,试样块流道结构设计为直孔、90

°

、拐角孔及135

°

,拐角孔(其中孔径分为φ3、φ4、φ5)和20x20mm直方孔、20x20mm的45

°

方孔、20x20mm的135

°

方孔;

8.s2、磨机、磨料选择:试验机床采用磨粒流机床,对于φ3、φ4、φ5mm左右的孔,可选用1201-e或ulv-54磨料,工作压力7~8mpa,单边去除量0.1mm左右;对于20x20mm方孔,可选用973-l-1磨料,工作压力6~8mpa,单边去除量0.1mm左右;

9.s3、试样块加工前清洗:清洗圆孔、方孔及内腔道加工部位,用0.5~0.7mpa的压缩空气吹尽内腔流道中的颗粒物和残余粉末,然后超声波清洗,自来水冲洗,烘干;

10.s4、试样块加工:磨粒流机床不断地对试样块表面进行磨粒流加工;

11.s5、试样块加工后清洗:a、剥离大部分磨料,再用0.5~0.7mpa的压缩空气吹尽内外表面磨料;b、在航空汽油中浸泡3h以上;c、超声波清洗;d、用自来水冲洗,烘干;

12.s6、试样块检验:用精度0.01mm数显千分尺测量加工前后的尺寸,确定加工去除量;采用线切割,将试样块沿流道结构中心分割,分割后清洗、烘干,检测加工部位表面粗糙度,并对实验数据统计。

13.一种应用于根据权利要求1所述的一种用于标定多种结构、多种基材的磨粒流工艺方法的磨粒流试验装置,包括设在权利要求1所述磨粒流机床上的试验台和试样块,所述

试验台的顶端设有用于对多种材料的试样块同时进行试验的磨粒流件。

14.作为本发明的一种优选技术方案,所述磨粒流件包括设在试验台上的两个磨料筒,两个所述磨料筒的相对端设有用于固定试样块的固定夹具,所述磨料筒的内腔填充有磨料,磨料筒的内部设有活塞,所述试验台上设有竖直向上的支撑板,支撑推上安装有推动活塞沿着磨料筒内腔运动的液压缸。

15.作为本发明的一种优选技术方案,两个所述磨料筒的相背端均螺纹连接有盖板,盖板上开设有透气孔,盖板的底端设有活动板。

16.作为本发明的一种优选技术方案,两个所述盖板顶端的活动板之间螺纹连接有同一丝杆,丝杆设为两段等长且两段螺纹旋向相反,所述活动板的底端设有t形的滑块,试验台上开设有与滑块相匹配滑动的滑槽。

17.作为本发明的一种优选技术方案,所述固定夹具包括与试样块相匹配的夹具主体和压紧盘,所述夹具主体的一端设有对试样块限位的限位凸起,所述限位凸起上设有竖直向上的两个定位螺杆,压紧盘和试样块上均开设有供定位螺杆穿过的通孔,定位螺杆的外端部螺纹连接有紧固螺母,压紧盘上开设有与试样块上开设的试样孔相对应的磨料孔。

18.作为本发明的一种优选技术方案,所述夹具主体上设有用于紧固试样块的四个紧固组件,紧固组件包括开设在夹具主体内壁的容纳腔,夹具主体上螺纹连接有伸入到容纳腔的紧固螺杆,紧固螺杆的端部经轴承连接有与容纳腔相匹配的推板,推板上远离紧固螺杆的一端设有两个梯形块,所述试样块和压紧盘的外壁均开设有与梯形块相匹配的梯形槽。

19.作为本发明的一种优选技术方案,两个所述磨料筒的相对端均开设有与夹具主体两端端部相匹配插接的沉降槽,两个所述磨料筒的相对端设有用于将夹具主体固定到两个磨料筒之间的固定件。

20.作为本发明的一种优选技术方案,所述固定件包括设在其中一个磨料筒外壁端部的固定环和套在另一个磨料筒外壁的活动环,活动环上靠近固定环的一端设有多个固定螺杆,设有活动环的磨料筒端部设有对活动环限位的多个限位挡块,固定环上开设有供固定螺杆穿过的连接孔,固定螺杆的端部设有旋紧螺母。

21.本发明的有益效果是:

22.1.该种用于标定多种结构、多种基材的磨粒流工艺方法,选用多种材料的制作的试样块,并选择不同材料的磨料,利用磨粒流机床对试样块内表面处理,可以同时对多个零件结构,多个材料零件做试验样件进行进行磨粒流试验,能做到工艺参数具有关联性、可复制性,大大节省了时间、经济和人力成本,也为磨粒流加工低碳环保、节约资源方面提供了思路;其中磨粒流加工前后要安排清洗工序,重点是清洗圆孔、方孔及内腔道加工部位,加工前清洗是为了清除试样块中的颗粒物及残余粉末,避免较大的颗粒物会堵塞孔道或损坏已加工表面;加工后清洗是为了精确测量检验,也为了顺利进行下道工序;

23.2.该种用于标定多种结构、多种基材的磨粒流试验装置,在对多个材料的多个试样块试验时,在磨料筒内填充选定的磨料材料,将多个材料的多个试样块分别固定夹持到两个磨料筒之间,液压缸的输出轴推动活塞运动,活塞推动该磨料筒内部的磨料从磨料孔进入到试样块上开设的试样孔内,并进入到另一个磨料筒的内部,在该液压缸的输出轴推送到调好的行程后,该液压缸的输出轴回收,另一个液压缸的输出轴将相对应磨料筒内部

的磨料推送到前一个磨料筒的内部,根据调好的行程,如此循环往复,并记录循环往复次数;其中在对试样块固定时,将试样块放置到夹具主体的内部后,限位凸起对试样块限位,再将压紧盘放置到夹紧主体内部对试样块压紧,并使试样块和压紧盘上的通孔穿过定位螺杆上,利用紧固螺母拧紧固定,便于将试样块固定到夹具主体的内部;

24.3.该种用于标定多种结构、多种基材的磨粒流试验装置,在将试样块固定到夹具主体的内部后,转动紧固螺杆,紧固螺杆与夹具主体螺纹啮合,紧固螺杆推动推板在容纳腔的内部运动,推板推动两个梯形块运动,并分别进入到试样块和压紧盘上开设的梯形槽内,由于梯形结构设计,使得梯形块在试样块和压紧盘固定的同时使得限位凸起、式样块和压紧盘之间的贴合更加紧密,避免了磨料从限位凸起与试样块之间和试样块与压紧盘之间的连接处进入对试样块和压紧盘造成损坏的情况。

25.4.该种用于标定多种结构、多种基材的磨粒流试验装置,在夹具主体固定到两个磨料筒之间时,转动丝杆,丝杆与活动板相啮合,使得活动板沿着丝杆的方向运动,活动板经盖板带动两个磨料筒相互分离,将夹具主体放置两个磨料筒之间,反向转动丝杆,两个活动板带动两个磨料筒相互靠近,并使夹具主体的两端端部分别置于两个磨料筒端部的沉降槽内,推动活动环,并使活动环在磨料筒外壁运动,直到活动环上的固定螺杆穿过固定环上开设的连接孔,将旋紧螺母拧紧到固定螺杆的端部,便于将将夹具主体固定到两个磨料筒之间,也便于将夹具主体从两个磨料筒之间拆卸下来,也便于对磨料筒进行拆卸,从而便于对磨料筒内进行清理。

附图说明

26.附图用来提供对本发明的进一步理解,并且构成说明书的一部分,与本发明的实施例一起用于解释本发明,并不构成对本发明的限制。在附图中:

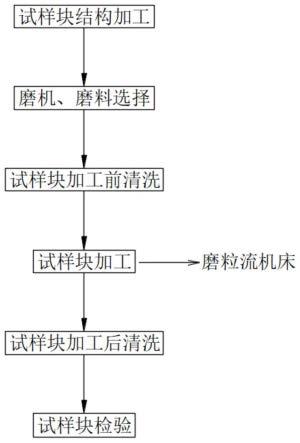

27.图1是本发明一种用于标定多种结构、多种基材的磨粒流工艺方法的流程结构示意图;

28.图2是本发明一种用于标定多种结构、多种基材的磨粒流工艺方法的试样块结构示意图;

29.图3是本发明一种用于标定多种结构、多种基材的磨粒流工艺方法的alsi10mg试样块磨粒流工艺数据结果图表;

30.图4是本发明一种用于标定多种结构、多种基材的磨粒流工艺方法的tc4试样块磨粒流工艺数据结果图表;

31.图5是本发明一种用于标定多种结构、多种基材的磨粒流工艺方法的gh4169试样块磨粒流工艺数据结果图表;

32.图6是本发明一种用于标定多种结构、多种基材的磨粒流工艺方法的磨粒流机床结构示意图;

33.图7是本发明一种用于标定多种结构、多种基材的磨粒流工艺方法的磨粒流件结构示意图;

34.图8是本发明一种用于标定多种结构、多种基材的磨粒流工艺方法的磨料筒和夹具主体连接放大结构示意图;

35.图9是本发明一种用于标定多种结构、多种基材的磨粒流工艺方法的夹具主体和

试样块连接结构示意图;

36.图10是本发明一种用于标定多种结构、多种基材的磨粒流工艺方法的夹具主体和试样块连接结构局部剖视图;

37.图11是本发明一种用于标定多种结构、多种基材的磨粒流工艺方法的紧固组件结构示意图。

38.图中:1、试验台;2、试样块;3、磨粒流件;4、磨料筒;5、固定夹具;7、支撑板;8、液压缸;9、盖板;10、透气孔;11、活动板;12、丝杆;13、滑块;14、滑槽;15、夹具主体;16、压紧盘;17、限位凸起;18、定位螺杆;19、紧固螺母;20、磨料孔;21、紧固组件;22、容纳腔;23、紧固螺杆;24、推板;25、梯形块;26、梯形槽;28、固定环;29、活动环;30、固定螺杆;31、限位挡块;32、旋紧螺母。

具体实施方式

39.以下结合附图对本发明的优选实施例进行说明,应当理解,此处所描述的优选实施例仅用于说明和解释本发明,并不用于限定本发明。

40.实施例:如图1、图2、图3、图4和图5所示,本发明一种用于标定多种结构、多种基材的磨粒流工艺方法,包括以下步骤:

41.s1、试样块结构加工:选用alsi10mg、tc4、gh4169这三种材料利用3d打印成型,厚度为20mm,试样块流道结构设计为直孔、90

°

、拐角孔及135

°

,拐角孔(其中孔径分为φ3、φ4、φ5)和20x20mm直方孔、20x20mm的45

°

方孔、20x20mm的135

°

方孔;

42.s2、磨机、磨料选择:试验机床采用磨粒流机床,对于φ3、φ4、φ5mm左右的孔,可选用1201-e或ulv-54磨料,工作压力7~8mpa,单边去除量0.1mm左右;对于20x20mm方孔,可选用973-l-1磨料,工作压力6~8mpa,单边去除量0.1mm左右;

43.s3、试样块加工前清洗:清洗圆孔、方孔及内腔道加工部位,用0.5~0.7mpa的压缩空气吹尽内腔流道中的颗粒物和残余粉末,然后超声波清洗,自来水冲洗,烘干;

44.s4、试样块加工:磨粒流机床不断地对试样块表面进行磨粒流加工;

45.s5、试样块加工后清洗:a、剥离大部分磨料,再用0.5~0.7mpa的压缩空气吹尽内外表面磨料;b、在航空汽油中浸泡3h以上;c、超声波清洗;d、用自来水冲洗,烘干;

46.s6、试样块检验:用精度0.01mm数显千分尺测量加工前后的尺寸,确定加工去除量;采用线切割,将试样块沿流道结构中心分割,分割后清洗、烘干,检测加工部位表面粗糙度,并对实验数据统计。

47.如图5、图6、图7、图8、图9、图10和图11所示,一种应用于根据权利要求1所述的一种用于标定多种结构、多种基材的磨粒流工艺方法的磨粒流试验装置,包括设在权利要求1所述磨粒流机床上的试验台1和试样块2,所述试验台1的顶端设有用于对多种材料的试样块2同时进行试验的磨粒流件3,所述磨粒流件3包括设在试验台1上的两个磨料筒4,两个所述磨料筒4的相对端设有用于固定试样块2的固定夹具5,所述磨料筒4的内腔填充有磨料,磨料筒4的内部设有活塞6,所述试验台1上设有竖直向上的支撑板7,支撑推7上安装有推动活塞6沿着磨料筒4内腔运动的液压缸8,两个所述磨料筒4的相背端均螺纹连接有盖板9,盖板9上开设有透气孔10,盖板9的底端设有活动板11,两个所述盖板9顶端的活动板11之间螺纹连接有同一丝杆12,丝杆12设为两段等长且两段螺纹旋向相反,所述活动板11的底端设

有t形的滑块13,试验台1上开设有与滑块13相匹配滑动的滑槽14,所述固定夹具5包括与试样块2相匹配的夹具主体15和压紧盘16,所述夹具主体15的一端设有对试样块2限位的限位凸起17,所述限位凸起17上设有竖直向上的两个定位螺杆18,压紧盘16和试样块2上均开设有供定位螺杆18穿过的通孔,定位螺杆18的外端部螺纹连接有紧固螺母19,压紧盘16上开设有与试样块2上开设的试样孔相对应的磨料孔20,在对多个材料的多个试样块2试验时,在磨料筒4内填充选定的磨料材料,将多个材料的多个试样块2分别固定夹持到两个磨料筒4之间,液压缸8的输出轴推动活塞6运动,活塞6推动该磨料筒4内部的磨料从磨料孔20进入到试样块2上开设的试样孔内,并进入到另一个磨料筒4的内部,在该液压缸8的输出轴推送到调好的行程后,该液压缸8的输出轴回收,另一个液压缸8的输出轴将相对应磨料筒4内部的磨料推送到前一个磨料筒4的内部,根据调好的行程,如此循环往复,并记录循环往复次数;其中在对试样块2固定时,将试样块2放置到夹具主体15的内部后,限位凸起17对试样块2限位,再将压紧盘16放置到夹紧主体内部对试样块2压紧,并使试样块2和压紧盘16上的通孔穿过定位螺杆18上,利用紧固螺母19拧紧固定,便于将试样块2固定到夹具主体15的内部。

48.其中,所述夹具主体15上设有用于紧固试样块2的四个紧固组件21,紧固组件21包括开设在夹具主体15内壁的容纳腔22,夹具主体15上螺纹连接有伸入到容纳腔22的紧固螺杆23,紧固螺杆23的端部经轴承连接有与容纳腔22相匹配的推板24,推板24上远离紧固螺杆23的一端设有两个梯形块25,所述试样块2和压紧盘16的外壁均开设有与梯形块25相匹配的梯形槽26,在将试样块2固定到夹具主体15的内部后,转动紧固螺杆23,紧固螺杆23与夹具主体15螺纹啮合,紧固螺杆23推动推板24在容纳腔22的内部运动,推板24推动两个梯形块25运动,并分别进入到试样块2和压紧盘16上开设的梯形槽26内,由于梯形结构设计,使得梯形块25在试样块2和压紧盘16固定的同时使得限位凸起17、式样块和压紧盘16之间的贴合更加紧密,避免了磨料从限位凸起17与试样块2之间和试样块2与压紧盘16之间的连接处进入对试样块2和压紧盘16造成损坏的情况。

49.其中,两个所述磨料筒4的相对端均开设有与夹具主体15两端端部相匹配插接的沉降槽,两个所述磨料筒4的相对端设有用于将夹具主体15固定到两个磨料筒4之间的固定件,所述固定件包括设在其中一个磨料筒4外壁端部的固定环28和套在另一个磨料筒4外壁的活动环29,活动环29上靠近固定环28的一端设有多个固定螺杆30,设有活动环29的磨料筒4端部设有对活动环29限位的多个限位挡块31,固定环28上开设有供固定螺杆30穿过的连接孔,固定螺杆30的端部设有旋紧螺母32,在夹具主体15固定到两个磨料筒4之间时,转动丝杆12,丝杆12与活动板11相啮合,使得活动板11沿着丝杆12的方向运动,活动板11经盖板9带动两个磨料筒4相互分离,将夹具主体15放置两个磨料筒4之间,反向转动丝杆12,两个活动板11带动两个磨料筒4相互靠近,并使夹具主体15的两端端部分别置于两个磨料筒4端部的沉降槽内,推动活动环29,并使活动环29在磨料筒4外壁运动,直到活动环29上的固定螺杆30穿过固定环28上开设的连接孔,将旋紧螺母32拧紧到固定螺杆30的端部,便于将将夹具主体15固定到两个磨料筒4之间,也便于将夹具主体15从两个磨料筒4之间拆卸下来,也便于对磨料筒4进行拆卸,从而便于对磨料筒4内进行清理。

50.工作时,该种用于标定多种结构、多种基材的磨粒流工艺方法,选用多种材料的制作的试样块2,并选择不同材料的磨料,利用磨粒流机床对试样块2内表面处理,可以同时对

多个零件结构,多个材料零件做试验样件进行进行磨粒流试验,能做到工艺参数具有关联性、可复制性,大大节省了时间、经济和人力成本,也为磨粒流加工低碳环保、节约资源方面提供了思路;其中磨粒流加工前后要安排清洗工序,重点是清洗圆孔、方孔及内腔道加工部位,加工前清洗是为了清除试样块2中的颗粒物及残余粉末,避免较大的颗粒物会堵塞孔道或损坏已加工表面;加工后清洗是为了精确测量检验,也为了顺利进行下道工序。

51.最后应说明的是:以上所述仅为本发明的优选实施例而已,并不用于限制本发明,尽管参照前述实施例对本发明进行了详细的说明,对于本领域的技术人员来说,其依然可以对前述各实施例所记载的技术方案进行修改,或者对其中部分技术特征进行等同替换。凡在本发明的精神和原则之内,所作的任何修改、等同替换、改进等,均应包含在本发明的保护范围之内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1