一种金属膜厚的实时测量方法与流程

本发明涉及化学机械抛光,具体涉及一种金属膜厚的实时测量方法。

背景技术:

1、集成电路晶圆表面金属膜的在线测量过程通常采用集成于工艺设备上的非接触电涡流传感器模块,利用电涡流测量金属膜厚技术是通过给电涡流传感器线圈施加一定频率交流电压,使得电涡流传感器端的lc电路形成振荡回路产生交变磁场,交变磁场在量测对象的金属薄膜表面形成涡流效应,形成与电涡流传感器线圈相反的磁场,改变电涡流传感器线圈的视在阻抗,通过关联金属膜厚度与相关电气参数,实现金属膜厚测量。通过标定不同的电涡流传感器输出信号对应的金属膜厚度,得出信号值与金属膜厚度为线性关系。

2、这种测量方式依赖于电涡流传感器信号的准确性。电涡流传感器在实时检测晶圆表面金属膜厚时,由于环境温度的变化电涡流传感器输出信号会发生变化,反馈信号无法反映实际膜厚,导致在线测量数据失真。晶圆在抛光过程中,由于抛光头与抛光垫的摩擦以及化学反应放热等因素导致环境温度发生变化,从而影响到检测精度。

3、现有技术通过改变磁芯线圈,优化传感器的关联参数等提高测量精度,但只能达到部分温度补偿的目的,无法满足高阶工艺要求。

技术实现思路

1、本发明所要解决的技术问题在于采用电涡流传感器实时测试金属膜厚的精度较差的问题。

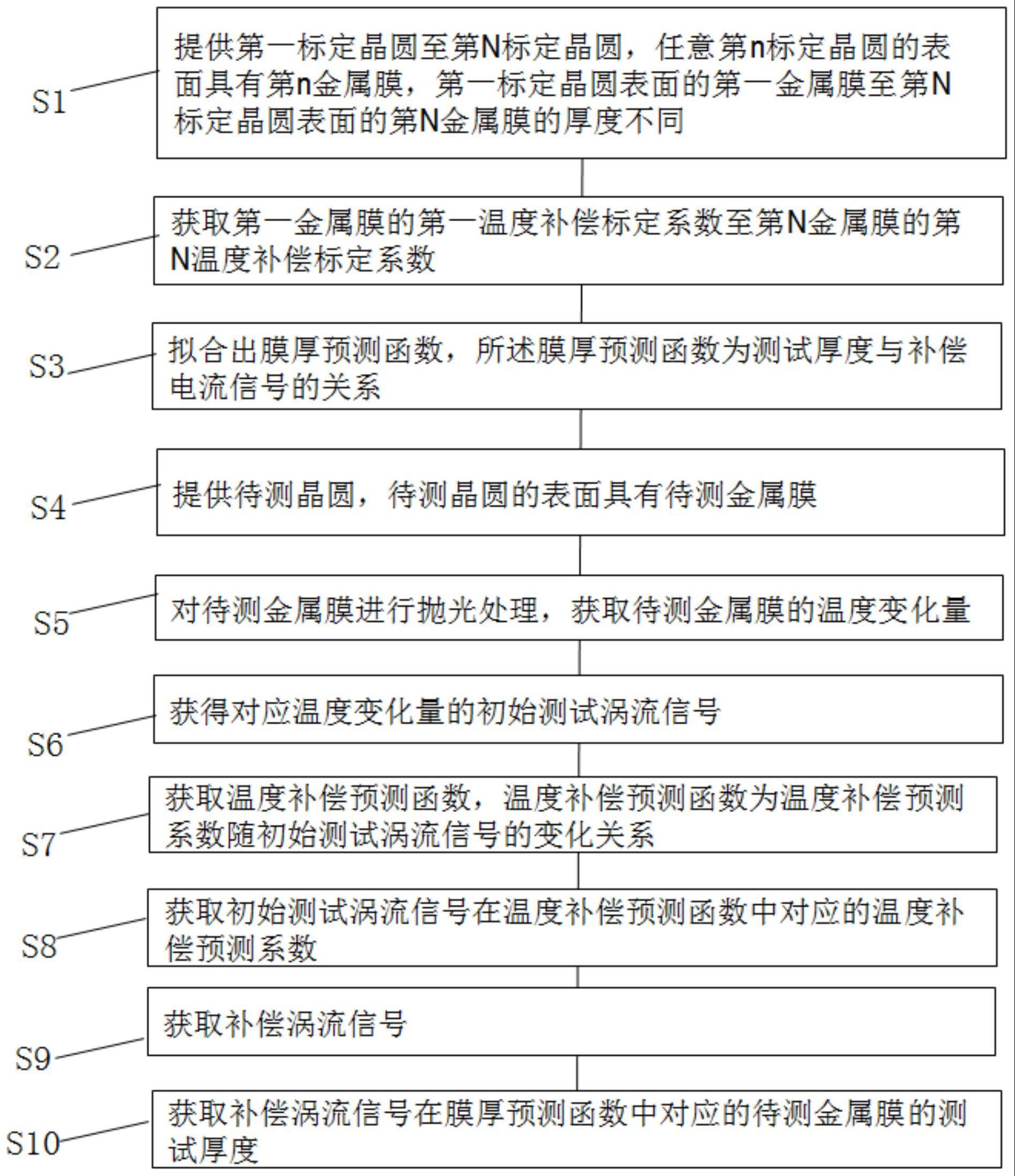

2、本发明提供一种金属膜厚的实时测量方法,包括:步骤s1:提供第一标定晶圆至第n标定晶圆,任意第n标定晶圆的表面具有第n金属膜;第一标定晶圆表面的第一金属膜至第n标定晶圆表面的第n金属膜的厚度不同,n为大于等于2的整数;步骤s2:获取第一金属膜的第一温度补偿标定系数至第n金属膜的第n温度补偿标定系数ψn;获取任意的第n温度补偿标定系数ψn的步骤包括:对第n标定晶圆进行第n水抛处理;在第n水抛处理之前,对第n金属膜进行第n次第一电涡流传感器测试以获得第n次第一涡流信号sn1;在第n水抛处理之后,对第n金属膜进行第n次第二电涡流传感器测试,获得第n次第二涡流信号sn2;n为大于或等于1且小于或等于n的整数;获取第n水抛处理过程的第n温度变化量δtn;将第n次第一涡流信号和第n次第二涡流信号的差值的绝对值与第n温度变化量δtn的比值作为第n温度补偿标定系数ψn;ψn=δsn/δtn;δsn=︱sn1-sn2︱;δtn=︱tn1-tn2︱;步骤s3:采用任意的第n金属膜的厚度与第n次第一涡流信号的数据拟合出膜厚预测函数,所述膜厚预测函数为测试厚度与补偿涡流信号的关系;步骤s4:提供待测晶圆,所述待测晶圆的表面具有待测金属膜;步骤s5:对待测金属膜进行抛光处理,获取对待测金属膜进行抛光处理的过程中的温度变化量δt;对待测金属膜进行抛光处理的过程中,实时对待测金属膜进行电涡流传感器测试,以获得对应温度变化量δt的初始测试涡流信号s0;步骤s6:采用温度变化量δt和任意的第n温度补偿标定系数ψn获取第n标定预测涡流信号i1n,i1n=ψn*δt+sn1;步骤s7:采用任意的第n温度补偿标定系数和第n标定预测涡流信号i1n获取温度补偿预测函数,温度补偿预测函数为温度补偿预测系数随初始测试涡流信号的变化关系;步骤s8:获取所述初始测试涡流信号在所述温度补偿预测函数中对应的待测金属膜的温度补偿预测系数ψ;步骤s9:根据待测金属膜的温度补偿预测系数ψ、温度变化量δt、初始测试涡流信号s0获取补偿涡流信号s;s=s0+δt*ψ;步骤s10:获取补偿涡流信号s在所述膜厚预测函数中对应的待测金属膜的测试厚度。

3、可选的,对第n金属膜进行第n次第一电涡流传感器测试以获得第n次第一涡流信号sn1的过程包括:在第n水抛处理之前,在第n金属膜的第一测试点至第q测试点上分别进行电涡流传感器测试,对应得到第n次第一电涡流第一测试点信号至第n次第一电涡流第q测试点信号;获取第n次第一电涡流第一测试点信号至第n次第一电涡流第q测试点信号的平均值作为第n次第一涡流信号sn1,q为大于等于2的整数。

4、可选的,第n金属膜的第一测试点至第q测试点中任意一个测试点至所述第n标定晶圆的圆心的距离为所述第n标定晶圆的半径的40%~75%。

5、可选的,对第n金属膜进行第n次第二电涡流传感器测试,获得第n次第二涡流信号sn2的过程包括:在第n水抛处理之后,在第n金属膜的第一测试点至第w测试点上分别进行电涡流传感器测试,对应得到第n次第二电涡流第一测试点信号至第n次第二电涡流第w测试点信号;获取第n次第二电涡流第一测试点信号至第n次第二电涡流第w测试点信号的平均值作为第n次第二涡流信号sn2,w为大于等于2的整数。

6、可选的,第n金属膜的第一测试点至第w测试点中任意一个测试点至所述第n标定晶圆的圆心的距离为所述第n标定晶圆的半径的40%~75%。

7、可选的,采用任意的第n温度补偿标定系数和第n标定预测涡流信号i1n获取温度补偿预测函数的步骤包括:获取任意的第n温度补偿标定系数和对应的第n标定预测涡流信号i1n的映射函数;对所述映射函数进行拟合得到温度补偿预测函数。

8、可选的,对所述映射函数进行拟合的方法包括线性差值法或最小二乘法。

9、可选的,实时对待测金属膜进行电涡流传感器测试,以获得对应温度变化量δt的初始测试涡流信号s0的过程包括:对待测金属的第一待测点至第g待测点分别进行电涡流传感器测试,对应得到第一待测点信号至第g待测点信号;获取第一待测点信号至第g待测点信号的平均值作为初始测试涡流信号s0,g为大于等于2的整数。

10、可选的,实时对待测金属膜进行电涡流传感器测试,以获得对应温度变化量δt的初始测试涡流信号s0的步骤为:对待测金属膜进行抛光处理的过程中,对待测金属膜的第一待测点至第p待测点分别进行电涡流传感器测试,对应得到第一初始测试涡流信号至第p初始测试涡流信号;p为大于等于2的整数;获取所述初始测试涡流信号在所述温度补偿预测函数中对应的待测金属膜的温度补偿预测系数ψ的步骤为:获取第一初始测试涡流信号在所述温度补偿预测函数中对应的待测金属膜的第一温度补偿预测系数至第p初始测试涡流信号在所述温度补偿预测函数中对应的待测金属膜的第p温度补偿预测系数;根据待测金属膜的温度补偿预测系数、温度变化量δt、初始测试涡流信号s0获取补偿涡流信号s的步骤包括:获取第一补偿涡流信号至第p补偿涡流信号;获取任意的第p补偿涡流信号的步骤为:根据第p温度补偿预测系数ψp、温度变化量δt、第p初始测试涡流信号s0p获取待测金属膜的第p补偿涡流信号sp,sp=s0p+δt*ψp;p为大于或等于1且小于或等于p的整数;获取补偿涡流信号s在所述膜厚预测函数中对应的待测金属膜的测试厚度的步骤包括:获取第一补偿涡流信号在所述膜厚预测函数中对应的第一测试厚度至第p补偿涡流信号在所述膜厚预测函数中对应的第p测试厚度。

11、本发明的技术方案具有以下有益效果:

12、本发明提供的金属膜厚的测量方法,通过待测金属膜的温度补偿预测系数ψ、温度变化量δt、初始测试涡流信号s0获取补偿涡流信号s,补偿了因温度对涡流信号的漂移,然后获取补偿涡流信号s在膜厚预测函数中对应的待测金属膜的测试厚度,实现了即使测试环境的温度变化对电涡流传感器的输出信号造成漂移,也能实时获得待测金属膜的准确厚度,提高了金属膜厚实时测量的准确性。

- 还没有人留言评论。精彩留言会获得点赞!