一种光学元件控时磨削面形测量系统及面形测量方法

1.本发明涉及测量器械技术领域,尤其涉及一种光学元件控时磨削面形测量系统及面形测量方法。

背景技术:

2.随着材料科学、超精密加工技术和有限元分析等领域的发展,光学元件所使用的熔石英、k9玻璃、单晶硅等材料在结构拓扑优化和新兴加工方法下实现了更加轻量化的目标;超精密加工设备和工艺的进步使得可加工的单体镜的口径越来越大,单面反射镜口径由上世纪的2-3米提高至如今的8-10米,口径的增加对光学系统的成像质量有巨大提升;同时随着大口径子镜拼接望远镜和激光聚变等领域的发展,对大口径光学元件的加工效率和加工精度提出了更高要求。

3.控时磨削概念的出现为超精密确定性加工工艺(如磁流变、离子束修抛工艺)创造了良好入口条件,大幅减小因前道工序加工误差而产生的加工余量,有望将光学元件的加工效率提升十倍以上。为保证大口径光学元件控时磨削的精度和效率,其对于工件测量设备及方法提出了如下要求:

4.(1)尽可能减少工件的重复装夹和搬运次数;

5.(2)可测量范围大于500mm;

6.(3)测量精度优于1μm;

7.(4)要有较好的测量适应性和通用性。

8.纵观现有高精度测量方法,摆臂式轮廓仪和三坐标仪的测量范围较大,但是测量精度略显不足;激光干涉测量精度极高、但光路对不同面形工件的通用性较差,需要准备相应的镜头和cgh补偿片,且对工件表面质量和测量空间环境有较高要求;非接触式高精度坐标测量机的测量精度和测量适应性都较好,但测量范围有限。最重要的是,上述测量设备都属于离线测量,对于控时磨削的大口径工件来说,重复装夹和搬运都会对加工精度和加工效率均有一定影响。因此需要一种能够搭配控时磨削工艺特点的高精度、高效率测量系统。

技术实现要素:

9.本发明要解决的技术问题是克服现有技术的不足,提供一种能够实现光学元件加工的在位测量,大幅降低了因搬运和重复装夹过程对工件加工精度与效率的影响,提高了测量效率,做到了加工检测一体化,大幅缩短了光学元件的制造周期的光学元件控时磨削面形测量系统及面形测量方法。

10.为解决上述技术问题,本发明采用以下技术方案:

11.一种光学元件控时磨削面形测量系统,包括床身,所述床身上设有沿x轴做直线运动的工件安装座和沿y轴和z轴运动的控时磨削加工平台,所述控时磨削加工平台上设有控时磨削加工装置、用于测量控时磨削加工平台在z轴方向位移变化量δl2(x,y)的第一测量装置和用于测量与工件面距离l3(x,y)的第二测量装置。

12.作为上述技术方案的进一步改进:

13.所述第一测量装置包括相对布置的激光干涉仪和参考平晶,所述激光干涉仪设于控时磨削加工平台上,所述参考平晶固定在床身上,所述激光干涉仪的光路方向与z轴平行。

14.所述床身上设有安装架,所述参考平晶固定在安装架上。

15.所述第二测量装置为光谱共焦位移传感器,所述光谱共焦位移传感器的光路方向与z轴平行。

16.所述激光干涉仪的光路与光谱共焦位移传感器的光路同轴。

17.所述床身上设有与y轴平行的y轴轨道,所述y轴轨道上滑设有y轴移动座,所述y轴移动座上设有与z轴平行的z轴轨道,所述控时磨削加工平台滑设于z轴轨道上。

18.所述床身上设有与x轴平行的x轴轨道,所述工件安装座滑设于x轴轨道上。

19.所述工件安装座包括x轴移动台和绕z轴旋转的工件夹具平台,所述x轴移动台滑设于x轴轨道上,所述工件夹具平台设于x轴移动台上。

20.所述光学元件控时磨削面形测量系统还包括数控模块,所述第一测量装置和第二测量装置均与数控模块信号连接。

21.一种光学元件控时磨削面形测量方法,采用上述的光学元件控时磨削面形测量系统进行,包括如下步骤:

22.步骤s1、校准:对第一测量装置和第二测量装置进行标定和校准;

23.步骤s2、提取误差:提取工件安装座在z轴方向的跳动误差l1(x,y);

24.步骤s3、确定测量起始点及建立测量坐标系;

25.步骤s4、获得工件面形实际数据:向数控模块中输入工件面形理论数据,得到控时磨削加工平台的预定运行轨迹、工件安装座的进给量和补偿系数k,控时磨削加工平台和工件安装座配合运行,测量工件面每一处的测量数值σl(x,y),

26.σl(x,y)=l1(x,y)+δl2(x,y)+k*l3(x,y),即为工件面形实际数据。

27.与现有技术相比,本发明的优点在于:

28.本发明的光学元件控时磨削面形测量系统,工件面a在加工完成后在工件安装座上直接测量,不需要从工件安装座上拆卸测量,能够实现了如大口径光学元件加工的在位测量,大幅降低了因搬运和重复装夹过程对工件加工精度与效率的影响。针对光学元件的形状、尺寸、目标精度和表面质量等特点,本发明大幅提高了测量效率,降低了测量过程对环境、设备、人力的要求,做到了加工检测一体化,大幅缩短了光学元件的制造周期。

29.本发明的光学元件控时磨削面形测量系统,第一测量装置和第二测量装置可以对控时磨削加工平台在z轴的运动误差进行实时补偿,进一步提升了测量精度。

30.本发明的光学元件控时磨削面形测量系统,激光干涉仪的光路与光谱共焦位移传感器的光路同轴尽可能减小测量的阿贝臂长度,提高测量确定性。

31.本光学元件控时磨削面形测量方法,工件面a在加工完成后在工件安装座上直接测量,不需要从工件安装座上拆卸测量,能够实现了如大口径光学元件加工的在位测量,大幅降低了因搬运和重复装夹过程对工件加工精度与效率的影响。针对光学元件的形状、尺寸、目标精度和表面质量等特点,本发明大幅提高了测量效率,降低了测量过程对环境、设备、人力的要求,做到了加工检测一体化,大幅缩短了光学元件的制造周期。

附图说明

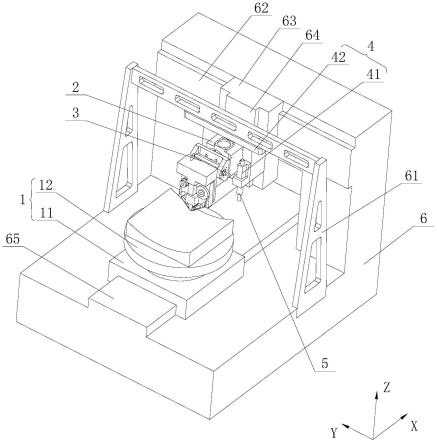

32.图1是本发明光学元件控时磨削面形测量系统的立体结构示意图。

33.图2是本发明光学元件控时磨削面形测量系统的第一测量装置的测量示意图。

34.图3是本发明光学元件控时磨削面形测量系统的第二测量装置的测量示意图。

35.图4是本发明光学元件控时磨削面形测量系统的工件测量轨迹主视图。

36.图5是本发明光学元件控时磨削面形测量系统的工件测量轨迹俯视图。

37.图6是本发明光学元件控时磨削面形测量方法的流程图。

38.图中各标号表示:

39.1、工件安装座;11、x轴移动台;12、工件夹具平台;2、控时磨削加工平台;3、控时磨削加工装置;4、第一测量装置;41、激光干涉仪;42、参考平晶;5、第二测量装置;6、床身;61、安装架;62、y轴轨道;63、y轴移动座;64、z轴轨道;65、x轴轨道;a、工件面。

具体实施方式

40.以下将结合说明书附图和具体实施例对本发明做进一步详细说明。

41.实施例一:

42.图1至图5示出了本发明光学元件控时磨削面形测量系统的一种实施例,本光学元件控时磨削面形测量系统包括床身6,床身6上设有沿x轴做直线运动的工件安装座1和沿y轴和z轴运动的控时磨削加工平台2,控时磨削加工平台2上设有控时磨削加工装置3、用于测量控时磨削加工平台2在z轴方向位移变化量δl2(x,y)的第一测量装置4和用于测量与工件面a距离l3(x,y)的第二测量装置5。工件安装座1用于安装工件(光学元件);x轴、y轴和z轴相互垂直,为坐标系的三个轴,一般的,x轴、y轴为水平面上的横轴和纵轴,z轴为竖向轴。

43.使用过程:首先,将工件(光学元件)安装在工件安装座1上,通过控时磨削加工平台2和工件安装座1配合运行,对工件进行加工,形成工件面a;其次,对第一测量装置4和第二测量装置5进行标定和校准;接着,提取工件安装座1在z轴方向的跳动误差l1(x,y),如,将用于测量运动误差的外置激光测量仪的分光干涉镜竖直固定在工件安装座1上,将外置激光测量仪的的反射镜固定在床身6上,通过反复多次微调使外置激光测量仪光路达到测量状态,固定控时磨削加工平台2,仅保留工件安装座1沿x轴的运动,在工件安装座1的运动行程内记录激光测量仪的数据,得到工件安装座1运动时在z轴方向的跳动误差l1(x,y),即为工件安装座1运动时的垂直直线度误差数据,l1(x,y)是与工件安装座1绝对位置相关的函数,即l1(x,y)=f(x),其中x为工件安装座1在x轴上的绝对位置;然后,通过工件面形理论数据,得到控时磨削加工平台2的预定运行轨迹、工件安装座1的进给量和补偿系数k,控时磨削加工平台2和工件安装座1配合运行,测量工件面a每一处的测量数值σl(x,y),σl(x,y)=l1(x,y)+δl2(x,y)+k*l3(x,y),即为工件面形实际数据。如工件面形实际数据满足加工精度要求,则磨削加工完成;如工件面形实际数据不满足加工精度要求,则通过本光学元件控时磨削面形测量系统对工件再次进行磨削加工和面形测量,直到工件面形实际数据满足加工精度要求。

44.本光学元件控时磨削面形测量系统,工件面a在加工完成后在工件安装座1上直接测量,不需要从工件安装座1上拆卸测量,能够实现如大口径光学元件加工的在位测量,大幅降低了因搬运和重复装夹过程对工件加工精度与效率的影响。针对光学元件的形状、尺

寸、目标精度和表面质量等特点,本发明大幅提高了测量效率,降低了测量过程对环境、设备、人力的要求,做到了加工检测一体化,大幅缩短了光学元件的制造周期。

45.本实施例中,如图1和图2所示,第一测量装置4包括相对布置的激光干涉仪41和参考平晶42,激光干涉仪41设于控时磨削加工平台2上,参考平晶42固定在床身6上,激光干涉仪41的光路方向与z轴平行。

46.激光干涉仪41安装于控时磨削加工平台2上,可随控时磨削加工平台2沿着z轴和y轴方向伺服运动。第一测量装置4的测量示意图如图2所示,激光干涉仪41的光路方向与z轴方向平行,出射光沿z轴正方向射出,经高参考平晶42反射,反射光沿z轴负方向回到激光干涉仪41,通过发射和反射激光产生的干涉条纹可以精确测量出磨削加工平台2在z轴方向上的位移变化量,位移分辨率可达pm级。

47.工件安装座1运动时在z轴方向的跳动误差l1(x,y)也可以借助第一测量装置4进行提取,但是利用外置的激光测量仪的测量精度更高。

48.本实施例中,床身6上设有安装架61,参考平晶42固定在安装架61上。安装架61安装于床身6上,且不与控时磨削加工平台2、工件安装座1等运动部件相接触。安装架61最好由线膨胀系数极低的因瓦合金(殷钢)制成,与运动部件隔离的设计使得在测量过程中,该安装架61不会受到床身6上其他运动部件运行时带来的振动、温升、运动误差等耦合因素的影响,保持极高的测量稳定性。本光学元件控时磨削面形测量系统的安装架61与其他运动部件分离,使其在测量过程中不受其他运动部件运动误差、热变形和振动等因素的耦合影响,大幅提高了测量稳定性。

49.本实施例中,参考平晶42借助波面干涉测量方法和磁流变、离子束等确定性加工方法制成,其参考面的平面度可达λ/30-λ/10(λ=632.8nm),对比控时磨削加工方法要求的亚μm级的测量精度要求,该参考平晶42可作为测量基准。

50.第一测量装置4和第二测量装置5可以对控时磨削加工平台2在z轴的运动误差进行实时补偿,进一步提升了测量精度。

51.本实施例中,第二测量装置5为光谱共焦位移传感器,光谱共焦位移传感器的光路方向与z轴平行。

52.第二测量装置5安装于控时磨削加工平台2上,随控时磨削加工平台2沿着z轴和y轴方向伺服运动。如图3所示,光谱共焦位移传感器的光路方向与z轴方向平行,光谱共焦位移传感器的出射光沿z轴负方向射出,经工件面a反射,反射光沿z轴正方向回到光谱共焦位移传感器中,根据不同波长光线的聚焦点位置的差异,可以计算出第二测量装置5和工件面的距离,分辨率可达80nm。光谱共焦位移传感器对测量表面的适应性优于激光干涉仪41,可以实现粗糙表面以及较高陡度表面的测量。

53.由于第二测量装置5(高精度面形测量传感器)的工作特点,在测量不同陡度的工件时需要进行相应的补偿,因此根据工件面形理论数据可以得到每一处测量位置处的陡度,对应得到第二测量装置5的实时补偿系数k。

54.本实施例中,激光干涉仪41的光路与光谱共焦位移传感器的光路同轴。激光干涉仪41的光路与光谱共焦位移传感器的光路同轴尽可能减小测量的阿贝臂长度,提高测量确定性。

55.因第二测量装置5(光谱共焦位移传感器)量程有限,所以安装有第二测量装置5和

激光干涉仪41的控时磨削加工平台2需按照由工件面形理论数据计算出的预定轨迹运动,以保证第二测量装置5和工件面的距离始终在第二测量装置5量程内,在控时磨削加工平台2移动时,激光干涉仪41持续测量控时磨削加工平台2在z轴上精确的位移量δl2(x,y)。

56.本实施例中,床身6上设有与y轴平行的y轴轨道62,y轴轨道62上滑设有y轴移动座63,y轴移动座63上设有与z轴平行的z轴轨道64,控时磨削加工平台2滑设于z轴轨道64上。y轴移动座63连接有用于驱动y轴移动座63沿y轴轨道62平移的y轴伺服机构(图中未示出),控时磨削加工平台2连接有用于驱动控时磨削加工平台2沿z轴轨道64平移的z轴伺服机构(图中未示出)。

57.本实施例中,床身6上设有与x轴平行的x轴轨道65,工件安装座1滑设于x轴轨道65上。工件安装座1连接有用于驱动工件安装座1沿x轴轨道65平移的x轴伺服机构(图中未示出)。

58.本实施例中,工件安装座1包括x轴移动台11和绕z轴旋转的工件夹具平台12,x轴移动台11滑设于x轴轨道65上,工件夹具平台12设于x轴移动台11上。工件夹具平台12连接有用于驱动x轴移动台11绕z轴旋转的旋转伺服机构(图中未示出)。

59.本实施例中,光学元件控时磨削面形测量系统还包括数控模块,第一测量装置4和第二测量装置5均与数控模块信号连接。数控模块接受外部指令和/或第一测量装置4、第二测量装置5的信号数据对各运动部件进行数控。

60.实施例二:

61.图6示出了本发明光学元件控时磨削面形测量方法的一种实施例,本光学元件控时磨削面形测量方法,采用实施例一的光学元件控时磨削面形测量系统进行,包括如下步骤:

62.步骤s1、校准:对第一测量装置4和第二测量装置5进行标定和校准;

63.步骤s2、提取误差:提取工件安装座1在z轴方向的跳动误差l1(x,y);

64.步骤s3、确定测量起始点及建立测量坐标系;

65.步骤s4、获得工件面形实际数据:向数控模块中输入工件面形理论数据,得到控时磨削加工平台2的预定运行轨迹、工件安装座1的进给量和补偿系数k,控时磨削加工平台2和工件安装座1配合运行,测量工件面a每一处的测量数值σl(x,y),

66.σl(x,y)=l1(x,y)+δl2(x,y)+k*l3(x,y),即为工件面形实际数据。

67.工件(光学元件)安装在工件安装座1上,通过控时磨削加工平台2和工件安装座1配合运行,进行磨削加工形成工件面a后,再进行工件面a的面形测量。

68.步骤s2包括如下子步骤:

69.步骤s2.1:将用于测量运动误差的外置激光测量仪的分光干涉镜竖直固定在工件安装座1上,将外置激光测量仪的的反射镜固定在床身6上,通过反复多次微调使外置激光测量仪光路达到测量状态;

70.步骤s2.2:固定控时磨削加工平台2,仅保留工件安装座1沿x轴的运动,在工件安装座1的运动行程内记录激光测量仪的数据,得到工件安装座1运动时在z轴方向的跳动误差l1(x,y),即为工件安装座1运动时的垂直直线度误差数据,l1(x,y)是与工件安装座1绝对位置相关的函数,即l1(x,y)=f(x),其中x为工件安装座1在x轴上的绝对位置。

71.步骤s4包括如下子步骤:

72.步骤s4.1:用平行于yoz平面的若干平面截取工件面a得到若干条曲线,每个平面之间的距离为δx,在一般测量中δx为1mm;

73.步骤s4.2:工件面a上某一截面的轮廓曲线如图4所示,本光学元件控时磨削面形测量系统通过控时磨削加工平台2在z轴与y轴方向的联动完成预定轨迹的运动,在此运动过程中第一测量装置4和第二测量装置5不断采集数据,完成工件面a一个截面上曲线轮廓的测量;

74.因第二测量装置5(光谱共焦位移传感器)量程有限,所以安装有第二测量装置5和第一测量装置4的控时磨削加工平台2需按照由工件面形理论数据计算出的预定轨迹运动,以保证第二测量装置5和工件面的距离始终在第二测量装置5量程内,在控时磨削加工平台2移动时,第一测量装置4持续测量控时磨削加工平台2在z轴上精确的位移量δl2(x,y)。通过工件面形理论数据,得到控时磨削加工平台2的预定运行轨迹、工件安装座1的进给量和补偿系数k。

75.步骤s4.3:工件安装座1进给δx,控时磨削加工平台2在z轴与y轴方向的联动下运动至工件下一个截面的起点处,重复步骤s4.2:完成工件后续截面上的轮廓测量,测量过程在xoy平面内的轨迹如图5所示;

76.步骤s4.4:每一处位置的实际测量结果包括四个部分:工件安装座1的垂直直线度误差l1(x,y),第一测量装置4反馈得到控时磨削加工平台2在z轴方向的位移变化量δl2(x,y),第二测量装置5测量得到第二测量装置5与工件面a的距离l3(x,y)、以及工件面a不同陡度对应的补偿系数k,最终工件面a每一处的测量数值σl(x,y)为:

77.σl(x,y)=l1(x,y)+δl2(x,y)+k*l3(x,y),即为工件面形实际数据。

78.步骤s4.5:通过数控模块测量数据转化为xyz三维点云图像,并进行后续各项指标评价。

79.本光学元件控时磨削面形测量方法,工件面a在加工完成后在工件安装座1上直接测量,不需要从工件安装座1上拆卸测量,能够实现了如大口径光学元件加工的在位测量,大幅降低了因搬运和重复装夹过程对工件加工精度与效率的影响。针对光学元件的形状、尺寸、目标精度和表面质量等特点,本发明大幅提高了测量效率,降低了测量过程对环境、设备、人力的要求,做到了加工检测一体化,大幅缩短了光学元件的制造周期。

80.虽然本发明已以较佳实施例揭示如上,然而并非用以限定本发明。任何熟悉本领域的技术人员,在不脱离本发明技术方案范围的情况下,都可利用上述揭示的技术内容对本发明技术方案做出许多可能的变动和修饰,或修改为等同变化的等效实施例。因此,凡是未脱离本发明技术方案的内容,依据本发明技术实质对以上实施例所做的任何简单修改、等同变化及修饰,均应落在本发明技术方案保护的范围内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1