一种高温抗粘结涂层及其在封口包装刀座上的应用的制作方法

1.本发明涉及无机涂料领域,更具体地,本发明涉及一种高温抗粘结涂层及其在封口包装刀座上的应用。

背景技术:

2.在封口包装刀座上装配刀具,对pe材质的环保膜进行封口包装,是一种常见的包装技术。然而由于封口温度较高,使得刀座在长期的高温渲染下,表面极易发生损耗。随着涂层技术的发展,人们对刀座涂层进行探究,以其寻找一种降低刀座表面损耗的材质。

3.专利号cn111438380b的专利提供了一种表面涂层切削刀具及其制备方法,仅通过cvd工艺的使用强化了刀片的结构,使切削效率提高的同时刀片刃口不易磨损。专利号cn107524449a的专利提供了一种盾构机用抗结泥刀座及其制造方法,采用镍-石墨涂层降低了刀座表面摩擦系数,从而使其不易磨损。

4.然而人们通常只考虑到了刀座在高温下易损耗的问题,忽略了高温下pe材料容易粘刀座,并且由于易粘连的问题导致封口处质量参差不齐。

技术实现要素:

5.为了解决上述问题,本发明第一个方面提供了一种高温抗粘结涂层,包括第一涂层、第二涂层和第三涂层,第一涂层的原料包括tin和tialn,第一涂层中,tin和tialn的重量比为(1.5-2.8):(0.4-0.7);第二涂层的原料包括tion和α-al2o3;第三涂层的原料为ws2;第一涂层和第二涂层均通过化学气相沉积法实现,第三涂层通过电流体喷射沉积法实现。

6.作为本发明一种优选的技术方案,所述tin的比表面积64-67m2/g,体积密度为0.15-0.17g/cm3;tialn的表面粗糙度ra为3-3.5。

7.优选的,所述tin的比表面积66m2/g,体积密度为0.16g/cm3;tialn的表面粗糙度ra为3.2。

8.密度指的是材料在绝对密实状态下的单位体积质量,与密度不同,表观密度指材料在包括闭口孔隙时的单位体积质量。因此对于具备相同密度的物质,其体积密度不一定相同。本发明中体积密度为0.15-0.17g/cm3的tin尤其是在和tialn按照(1.5-2.8):(0.4-0.7)的重量比时,该层具有的孔隙度,同时在沉积时,使其具有特定沉积速度,导致在涂层原料中的分散发生改变,特定的开口孔和闭口孔与tialn协同,改善了涂层的化学和物理性能;特定的表面粗糙度使去其具备的有效接触面积和微观波谷,从而改善了涂层间的配合作用,进而使得复合涂层刀座和刀具之间的配合稳定性得到提升,降低了对刀具应力集中的敏感度,在刀具和刀座接触时,接触刚度和接触热阻受到影响,不仅提高了刀座的抗粘结性能,而且有利于提高与第二涂层的结合力,使第二涂层更易沉积,进而提高了抗粘结的稳定性。

9.作为本发明一种优选的技术方案,所述第一涂层在沉积时的沉积氛围为氩气,沉积压力3.4-4.7mbar,沉积温度760-775℃,第一涂层的厚度0.3-0.7μm。

10.作为本发明一种优选的技术方案,所述第二涂层在沉积时的沉积氛围为zrcl

4-alcl

3-co

2-hcl-h2s-h2,沉积压力40-50mbar,沉积温度1020-1040℃,第二涂层的厚度2-2.6μm。

11.优选的,tion的沉积厚度为0.7-0.9μm。

12.作为本发明一种优选的技术方案,所述zrcl

4-alcl

3-co

2-hcl-h2s-h2的沉积氛围中,zrcl4、alcl3、co2、hcl、h2s和h2的气氛浓度比为(0.13-0.18):(1.8-2):(2-3):(3.2-3.7):(0.05-0.13):(82.5-94.1)。

13.优选的,所述zrcl

4-alcl

3-co

2-hcl-h2s-h2的沉积氛围中,zrcl4、alcl3、co2、hcl、h2s和h2的气氛浓度比为0.15:1.87:2.53:3.5:0.1:91.85。

14.为了进一步调控高温抗粘结涂层的外层靠近空气一侧,也是和刀具直接接触的一侧的性质,使刀座即使经过长期使用,表面也不易发生损坏,同时还能保持良好的力学性质,申请人进行了大量的实验,发现以tion和α-al2o3为原料的第二涂层作为第一涂层和电流体溅射沉积ws2的第三涂层的承接层,并且控制第二涂层的沉积氛围,使zrcl

4-alcl

3-co

2-hcl-h2s-h2的沉积氛围中,zrcl4、alcl3、co2、hcl、h2s和h2的气氛浓度比为(0.13-0.18):(1.8-2):(2-3):(3.2-3.7):(0.05-0.13):(82.5-94.1),能够改善涂层间的结合力和配合作用,增强第三涂层的性质,致使刀座即使经过长期使用,表面也不易发生损坏,同时还能保持良好的力学性质。申请人推断,控制上述沉积氛围,尤其是控制co2在沉积氛围中的浓度比例,使得涂层物的晶相结构及取向受到影响,导致晶粒尺寸发生变化,同时晶界不易发生偏聚,从而使得性能提升。若co2的浓度过大,虽然晶粒变细,但生长速度降低,使得晶粒间缝隙增加;若co2的浓度过小,则晶粒过大,使得其和第一涂层、第三涂层的接触面积变小,结合力下降,使高温抗粘结涂层极易受到损害,使用寿命受到限制。

15.作为本发明一种优选的技术方案,所述第三涂层沉积时的氛围为氩气,温度为355-362℃。

16.优选的,将沉积基体置于化学气相沉积炉进行第一涂层的沉积后,调整沉积氛围,继续依次沉积tion和α-al2o3,控制第二涂层的厚度为2-2.6μm,得到预沉积基体,将预沉积基体置于超高真空多功能磁控溅射仪中,将ws2喷射至预沉积基体的表面,使得第三涂层的厚度为5-5.8μm。

17.本发明第二个方面提供了一种高温抗粘结涂层在封口包装刀座上的应用,所述封口包装刀座为第一涂层的沉积基体。

18.作为本发明一种优选的技术方案,所述封口包装刀座包括:内芯组件,包括内芯部件一和内芯部件二,所述内芯部件一和内芯部件二的工作面上分别设有配合作业的封口槽体和封口机构,且所述内芯部件一和内芯部件二上均开设沿第一方向延伸的加热孔;壳体组件,包括壳体部件一和壳体部件二,所述壳体部件一和壳体部件二均开设有沿第一方向延伸的容纳槽体,所述内芯部件一和内芯部件二分别可拆卸的装配于所述壳体部件一和壳体部件二内的容纳槽体中,且所述壳体部件一和壳体部件二的上限位部和下限位部上均开设有散热孔。

19.通过以包括内芯组件和壳体组件的封口包装刀座为沉积基体,在其外表面上依次沉积第一涂层、第二涂层和第三涂层,有利于后续保证内芯部件一和内芯部件二上的封口

槽体以及封口机构的温度维持在一个稳定区间内,提高封口质量的同时避免刀座在高温下粘结pe材料而使得操作不便、封口处发生参差不齐的问题。

20.作为本发明一种优选的技术方案,所述内芯部件一和内芯部件二中传热部的上下端均开设有传热槽体。

21.作为本发明一种优选的技术方案,所述壳体部件一和壳体部件二的上限位部和下限位部上还开设有沿第一方向延伸的吹风孔,且所述容纳槽体的上下端面沿第一方向间隔开设有和所述吹风孔连通的吹风口。

22.封口包装刀座,主体由壳体组件和内芯组件构成,其中壳体组件包括壳体部件一和壳体部件二,壳体部件一和壳体部件二的外形规格大致相同,均为一长方体部件,且壳体部件一和壳体部件二相对设置,将壳体部件一和壳体部件二的长度方向定义为第一方向,将二者的宽度方向定义为第二方向,同时壳体部件一和壳体部件二上均开设有容纳上述内芯组件的容纳凹槽,该容纳凹槽从壳体部件一和壳体部件二前端面沿第一方向延伸至壳体部件一壳体部件二的后端面,即该容纳凹槽在第一方向上贯穿上述壳体部件一和壳体部件二,具体的,该容纳凹槽的上端面和下端面同壳体部件一和壳体部件二的上下端面均存在一定的距离,并对应将壳体部件一和壳体部件二中位于容纳凹槽上下两侧的部分分别记为上限位部和下限位部。

23.内芯组件包括内芯部件一和内芯部件二,内芯部件一和内芯部件二同壳体组件中容纳凹槽的规格相适配,以使内芯部件一和内芯部件二能够插入上述壳体组件内的容纳凹槽中并实现固定,从而实现壳体组件同内芯组件的组装,具体的,内芯部件一和内芯部件二主体结构大致相同,两者配合作业以实现袋口的封口作业,具体的,内芯部件一和内芯部件二均具有一工作面,内芯部件二在该工作面上装有封口机构,对应的,在内芯部件一的工作面上设有同该封口机构配合作业的封口槽体,工作时,内芯部件一和内芯部件二工作面上的封口槽体和封口机构配合作业,以实现包装袋袋口的封口作业。

24.进一步的,上述内芯部件一和内芯部件二上还开设有加热孔,用于容纳和加热棒类似的加热装置,以在内芯部件一和内芯部件二配合作业时对封装机构和封口槽体进行加热,具体的,该加热孔设置于内芯部件一中封口槽体以及内芯部件二中封口机构的外侧(即远离工作面的一侧),且该加热孔沿第一方向延伸并贯穿上述内芯部件一和内芯部件二,同时加热孔的中心点同到内芯部件一以及内芯部件二中上下端面的距离相等,以提高封口机构和封口槽体上下部分受热的均匀性,并对应将内芯部件一中封口槽体和内芯部件二中封口机构同加热孔之间的部分记为传热部,优选地,内芯部件一和内芯部件二在传热部的上下端均开设有传热槽体,以进一步提高封口机构和封口槽体各个部受热的均匀性,优选地,该传热槽体的截面为直角梯形。

25.进一步的,壳体部件一和壳体部件二中上限位部和下限位部上均开设有散热孔,该散热孔沿第一方向进行延伸并贯穿壳体部件一和壳体部件二,通过设置散热孔,能够提高内芯组件的散热性能。

26.进一步的,上述上限位部和下限位部还开设有吹风孔,该吹风孔靠近工作面设置,且该吹风孔沿第一方向延伸并贯穿壳体部件一和壳体部件二,同时壳体部件一和壳体部件二的上下端面上沿第一方向间隔开设有与吹风孔配合作业的吹风口,该吹风口和吹风孔相连通,使用时,冷却风从吹风孔的端口进入后延吹风孔的长度方向进行运动,并从路径上的

吹风口中吹出,以对内芯部件进行降温,通过散热孔、吹风孔、吹风口和加热孔中加热装置的协同作用,能够保证内芯部件一和内芯部件二上的封口槽体以及封口机构的温度维持在一个稳定区间内,以提高封口质量。

27.进一步的,内芯部件二在远离工作面一端设有活动座,对应的,壳体部件二上开设有供活动座穿过的空腔,同时在壳体部件二中远离容纳凹槽的一端设有若干导向轴,用于同外围配套设备连接。

28.本发明与现有技术相比具有以下有益效果:本发明提供的高温抗粘结涂层及封口包装刀座不仅考虑到了刀座在高温下易损耗的问题,而且解决了高温下pe材料容易粘刀座,并且由于易粘连的问题导致封口处质量参差不齐的问题。体积密度为0.15-0.17g/cm3的tin尤其是在和tialn按照(1.5-2.8):(0.4-0.7)的重量比配比,不仅提高了刀座的抗粘结性能,而且有利于提高与第二涂层的结合力,使第二涂层更易沉积,进而提高了抗粘结的稳定性;以tion和α-al2o3为原料的第二涂层作为第一涂层和电流体溅射沉积ws2的第三涂层的承接层,并且控制第二涂层的沉积氛围,使zrcl

4-alcl

3-co

2-hcl-h2s-h2的沉积氛围中,zrcl4、alcl3、co2、hcl、h2s和h2的气氛浓度比为(0.13-0.18):(1.8-2):(2-3):(3.2-3.7):(0.05-0.13):(82.5-94.1),能够改善涂层间的结合力和配合作用,增强第三涂层的性质,致使刀座即使经过长期使用,表面也不易发生损坏,同时还能保持良好的力学性质;通过以包括内芯组件和壳体组件的封口包装刀座为沉积基体,在其外表面上依次沉积第一涂层、第二涂层和第三涂层,有利于后续保证内芯部件一和内芯部件二上的封口槽体以及封口机构的温度维持在一个稳定区间内,提高封口质量的同时避免刀座在高温下粘结pe材料而使得操作不便、封口处发生参差不齐的问题。

附图说明

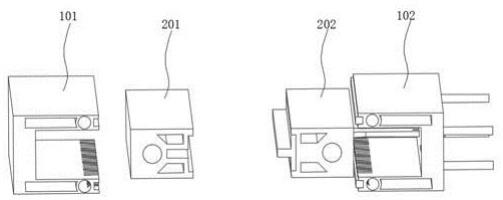

29.图1为本发明整体结构示意图;图2为本发明壳体组件结构示意图;图3为本发明内芯组件结构示意图。

30.图中:100、壳体组件;100a、上限位部;100b、下限位部;101、壳体部件一;102、壳体部件二;103、容纳凹槽;104、散热孔;105、吹风孔;106、吹风口;200、内芯组件;200a、工作面;200b、传热部;201、内芯部件一;201a、封口槽体;202、内芯部件二;202a、封口机构;203、加热孔;204、传热槽体;300、活动座;301、空腔;302、导向轴。

具体实施方式

31.实施例实施例中的物质均为市售。其中,实施例1和实施例3,4的来源不同,实施例1中tin购自贝伽尔新材料,货号为b-tin-60n,比表面积66m2/g,体积密度为0.16g/cm3,实施例3中tin购自贝伽尔新材料,货号为b-tin-40n,比表面积68m2/g,体积密度为0.12g/cm3,实施例4中tin购自贝伽尔新材料,货号为b-tin-1w,比表面积21m2/g,体积密度为0.24g/cm3,tialn购自泉州起晋新材料科技有限公司,表面粗糙度ra为3.2,tion购自苏州北科纳米科技有限公司,货号bkjction-01,α-al2o3购自济宁棠邑化工,型号为tap-a30g;ws2购自雨木新材料。

32.实施例1本例提供了一种高温抗粘结涂层,包括第一涂层、第二涂层和第三涂层,第一涂层的原料包括tin和tialn,第一涂层中,tin和tialn的重量比为2.2:0.6;第二涂层的原料包括tion和α-al2o3;第三涂层的原料为ws2;第一涂层和第二涂层均通过化学气相沉积法实现,第三涂层通过电流体喷射沉积法实现。

33.第一涂层在沉积时的沉积氛围为氩气,沉积压力4.5mbar,沉积温度772℃,第一涂层的厚度0.6μm。

34.第二涂层在沉积时的沉积氛围为zrcl

4-alcl

3-co

2-hcl-h2s-h2,沉积压力45mbar,沉积温度1025℃,第二涂层的厚度2.3μm。

35.tion的沉积厚度为0.8μm。

36.zrcl

4-alcl

3-co

2-hcl-h2s-h2的沉积氛围中,zrcl4、alcl3、co2、hcl、h2s和h2的气氛浓度比为0.15:1.87:2.53:3.5:0.1:91.85。

37.第三涂层沉积时的氛围为氩气,温度为359℃。

38.将沉积基体置于化学气相沉积炉进行第一涂层的沉积后,调整沉积氛围,继续依次沉积tion和α-al2o3,控制第二涂层的厚度为2.3μm,得到预沉积基体,将预沉积基体置于超高真空多功能磁控溅射仪中,将ws2喷射至预沉积基体的表面,使得第三涂层的厚度为5.2μm。

39.实施例2本例提供了一种高温抗粘结涂层,与实施例1不同的是,第一涂层的厚度0.5μm,第二涂层的厚度2μm,tion的沉积厚度为0.8μm;第三涂层的厚度为5.5μm。

40.zrcl

4-alcl

3-co

2-hcl-h2s-h2的沉积氛围中,zrcl4、alcl3、co2、hcl、h2s和h2的气氛浓度比为0.16:2:2.6:3.5:0.12:91.74。

41.实施例3本例提供了一种高温抗粘结涂层,与实施例1不同的是,本例提供了一种高温抗粘结涂层,包括第一涂层、第二涂层和第三涂层,第一涂层的原料包括tin和tialn,第一涂层中,tin的来源不同,tin和tialn的重量比为2.5:0.7。

42.第一涂层在沉积时的沉积氛围为氩气,沉积压力3.5mbar,沉积温度770℃,第一涂层的厚度0.5μm。

43.实施例4本例提供了一种高温抗粘结涂层,与实施例1不同的是,本例提供了一种高温抗粘结涂层,包括第一涂层、第二涂层和第三涂层,第一涂层的原料包括tin和tialn,第一涂层中,tin的来源不同,tin和tialn的重量比为2.4:0.6。

44.第一涂层在沉积时的沉积氛围为氩气,沉积压力3.5mbar,沉积温度770℃,第一涂层的厚度0.5μm。

45.实施例5本例提供了一种高温抗粘结涂层,与实施例1不同的是,第一涂层的厚度0.6μm,第二涂层的厚度2.6μm,tion的沉积厚度为0.7μm;第三涂层的厚度为5.5μm。

46.zrcl

4-alcl

3-co

2-hcl-h2s-h2的沉积氛围中,zrcl4、alcl3、co2、hcl、h2s和h2的气氛浓度比为0.18:2:3.5:3.5:0.1:90.72。

47.实施例6本例提供了一种高温抗粘结涂层,与实施例1不同的是,第一涂层的厚度0.7μm,第二涂层的厚度2.4μm,tion的沉积厚度为0.7μm;第三涂层的厚度为5.3μm。

48.zrcl

4-alcl

3-co

2-hcl-h2s-h2的沉积氛围中,zrcl4、alcl3、co2、hcl、h2s和h2的气氛浓度比为0.14:1.8:1.7:3.2:0.06:93.1。

49.实施例7本例提供了一种高温抗粘结涂层,与实施例1不同的是,本例提供了一种高温抗粘结涂层,包括第一涂层、第二涂层和第三涂层,第一涂层的原料包括tin和tialn,第一涂层中,tin和tialn的重量比为2.5:1。

50.第一涂层在沉积时的沉积氛围为氩气,沉积压力4mbar,沉积温度775℃,第一涂层的厚度0.3μm。

51.实施例8本例提供了一种封口包装刀座,封口包装刀座为实施例1的高温抗粘结涂层的沉积基体,参照图1-图3,主体由壳体组件100和内芯组件200构成,其中壳体组件100包括壳体部件一101和壳体部件二102,参照图2,壳体部件一101和壳体部件二102的外形规格大致相同,均为一长方体部件,且壳体部件一101和壳体部件二102相对设置,将壳体部件一101和壳体部件二102的长度方向(即图1中的y轴方向)定义为第一方向,将二者的宽度方向(即图1中x轴方向)定义为第二方向,同时壳体部件一101和壳体部件二102上均开设有容纳上述内芯组件200的容纳凹槽103,该容纳凹槽103从壳体部件一101和壳体部件二102前端面沿第一方向延伸至壳体部件一101壳体部件二102的后端面,即该容纳凹槽103在第一方向上贯穿上述壳体部件一101和壳体部件二102,具体的,该容纳凹槽103的上端面和下端面同壳体部件一101和壳体部件二102的上下端面均存在一定的距离,并对应将壳体部件一101和壳体部件二102中位于容纳凹槽103上下两侧的部分分别记为上限位部100a和下限位部100b。

52.参照图3,为内芯组件200的结构示意图,该内芯组件200包括内芯部件一201和内芯部件二202,内芯部件一201和内芯部件二202同壳体组件100中容纳凹槽103的规格相适配,以使内芯部件一201和内芯部件二202能够插入上述壳体组件100内的容纳凹槽103中并实现固定,从而实现壳体组件100同内芯组件200的组装,具体的,内芯部件一201和内芯部件二202主体结构大致相同,两者配合作业以实现袋口的封口作业,具体的,内芯部件一201和内芯部件二202均具有一工作面200a,内芯部件二202在该工作面200a上装有封口机构202a,对应的,在内芯部件一201的工作面200a上设有同该封口机构202a配合作业的封口槽体201a,工作时,内芯部件一201和内芯部件二202工作面200a上的封口槽体201a和封口机构202a配合作业,以实现包装袋袋口的封口作业。

53.上述内芯部件一201和内芯部件二202上还开设有加热孔203,用于容纳和加热棒类似的加热装置,以在内芯部件一201和内芯部件二202配合作业时对封装机构和封口槽体201a进行加热,具体的,该加热孔203设置于内芯部件一201中封口槽体201a以及内芯部件二202中封口机构202a的外侧(即远离工作面200a的一侧),且该加热孔203沿第一方向延伸并贯穿上述内芯部件一201和内芯部件二202,同时加热孔203的中心点同到内芯部件一201以及内芯部件二202中上下端面的距离相等,以提高封口机构202a和封口槽体201a上下部

分受热的均匀性,并对应将内芯部件一201中封口槽体201a和内芯部件二202中封口机构202a同加热孔203之间的部分记为传热部200b,优选地,内芯部件一201和内芯部件二202在传热部200b的上下端均开设有传热槽体204,以进一步提高封口机构202a和封口槽体201a各个部受热的均匀性,优选地,该传热槽体204的截面为直角梯形。

54.壳体部件一101和壳体部件二102中上限位部100a和下限位部100b上均开设有散热孔104,该散热孔104沿第一方向进行延伸并贯穿壳体部件一101和壳体部件二102,通过设置散热孔104,能够提高内芯组件200的散热性能。

55.上述上限位部100a和下限位部100b还开设有吹风孔105,该吹风孔105靠近工作面200a设置,且该吹风孔105沿第一方向延伸并贯穿壳体部件一101和壳体部件二102,同时壳体部件一101和壳体部件二102的上下端面上沿第一方向间隔开设有与吹风孔105配合作业的吹风口106,该吹风口106和吹风孔105相连通,使用时,冷却风从吹风孔105的端口进入后延吹风孔105的长度方向进行运动,并从路径上的吹风口106中吹出,以对内芯部件进行降温,通过散热孔104、吹风孔105、吹风口106和加热孔203中加热装置的协同作用,能够保证内芯部件一201和内芯部件二202上的封口槽体201a以及封口机构202a的温度维持在一个稳定区间内,以提高封口质量。

56.内芯部件二202在远离工作面200a一端设有活动座300,对应的,壳体部件二102上开设有供活动座300穿过的空腔301,同时在壳体部件二102中远离容纳凹槽103的一端设有若干导向轴302,用于同外围配套设备连接。

57.实施例9本例提供了一种封口包装刀座,与实施例8不同的是,封口包装刀座为实施例5的高温抗粘结涂层的沉积基体。

58.实施例10本例提供了一种封口包装刀座,与实施例8不同的是,封口包装刀座为实施例7的高温抗粘结涂层的沉积基体。

59.性能测试:1、高温抗粘结测试:使用实施例8-10得到的封口包装刀座对pe膜包装袋(来源于博世勒自动化科技(昆山)有限公司)进行封口,观察其是否粘连刀座,以及pe膜包装袋封口处是否平整,结果如表1:表12、高温损耗测试:将实施例1-7得到的高温抗粘结涂层使用在相同的刀座基体上后,使用纳米压痕仪和材料表面实验仪测试硬度和摩擦系数。将其在150℃下静置5s后,自然冷却至25℃,此为一个循环,重复循环50次,再次测试硬度和摩擦系数,并观察刀座表面外观,结果如表2:

表2

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1