一种涂层寿命预测方法与流程

1.本发明属于寿命预测技术领域,具体涉及一种涂层寿命预测方法。

背景技术:

2.锅炉受热面(水冷壁、过热器、再热器和省煤器,又称锅炉“四管”)为锅炉中负责回收燃煤烟气能量、加热蒸汽、实现能量转化的关键部件。高参数电站锅炉“四管”的失效原因中,炉管外部因煤粉燃烧造成的烟气腐蚀与炉管内部高温蒸汽氧化腐蚀占有重要地位,也是引起锅炉爆漏事故的本质原因之一。而火力发电厂机组的高蒸汽参数、高效率化发展,使得锅炉管服役工况更加复杂、苛刻,其使用材料在更高要求下的使用性能也需要进一步改进。

3.表面改性技术是通过改变材料或工件表面的化学成分或组织结构以强化零件或材料表面的技术,能够改善高温合金的高温氧化腐蚀性能。相比开发更高等级的受热面材料,表面改性技术可以在不降低合金基体力学性能的基础上显著提高锅炉管的抗氧化、腐蚀性能,不仅解决现役锅炉管合金的氧化/腐蚀问题,同时将为现役材料能继续服役于更高参数机组提供技术支撑。

4.铝涂层技术是一种可以不改变基体力学性能而显著提高基体抗高温氧化性能的经济、有效途径,目前在航空航天领域得到了较为广泛的应用。燃气轮机关键部件使用铝涂层后具有优越的抗氧化性,900℃以上可运行数千小时。铝化物涂层的优良保护性源自于氧化膜的缓慢生长,而氧化铝的生长取决于温度,当温度降低200℃时,氧化铝的生长可以降低几个数量级,因此将铝化物涂层应用到温度较低的(《700℃)的电站锅炉管,其使用寿命将会大幅度延长。低温渗铝具有较低的扩散速率,可以获得较薄的涂层,并且没有脆性相析出,因此,可以在不改变基体材料的组织、力学性能的基础上显著改变蒸汽氧化性能。

5.p92-al涂层具有良好的抗氧化性能。这主要是因为,氧化初期水蒸气与涂层中al元素发生选择性氧化,生成单分子氧化膜,其后是以电化学反应实现膜的生长,且生长速度较慢,al元素并没有被完全氧化成al2o3。一方面,形成的al2o3膜可降低扩散系数;另一方面,未被完全氧化的富铝层还可以为合金继续生成al2o3膜提供充足的al源,使得p92-al涂层具有优异的抗蒸汽氧化性能。

6.高温条件下渗铝涂层的失效机制主要包括以下:a.氧化膜发生剥落,al元素向外扩散形成新的al2o3膜;b.与基体之间的互扩散。当p92-al涂层在650℃蒸汽氧化下,表面快速形成具有一层保护性al2o3膜,尽管温度较低,但al2o3膜仍具有较好的粘附性,试验期间未发生剥落。这就使得渗铝涂层的退化机制主要表现为al的内扩散。但现有技术无法对渗铝涂层的涂层寿命进行准确的预测。

技术实现要素:

7.因此,本发明要解决的技术问题在于克服现有技术不能实现渗铝涂层的涂层寿命预测的缺陷,从而提供一种涂层寿命预测方法。

8.为此,本发明提供了以下技术方案。

9.本发明提供了一种涂层寿命预测方法,包括以下步骤:

10.步骤1、获取渗铝试件;

11.步骤2、将渗铝试件在t1温度下进行高温蒸汽氧化实验;

12.步骤3、涂层中铝浓度随扩散深度及氧化时间的关系符合:

[0013][0014]

式中,x为涂层中某一位置距涂层表面的深度,c为涂层中x处铝的质量百分数,d为扩散系数,t为氧化时间,s为涂层中al的总量,η为高斯分布中心的校准位移;

[0015]

根据步骤2获得渗铝试件在t1下氧化时间t时不同x处铝的质量百分数;将步骤2中获得的数据代入式(1)中,拟合得到t1下的扩散系数d1,以及s1和η1;

[0016]

步骤4、将d1代入式(1)中,c取能形成氧化铝的临界含量,s、η取t1对应的值,x取0,计算得到t1对应的氧化时间,即为预测的渗铝试件涂层在t1温度下的寿命。

[0017]

进一步的,所述步骤1包括:

[0018]

s101、对待渗铝试件进行预处理,再将待渗铝试件埋入配置好渗铝粉末的粉末罐中,压实;

[0019]

s102、将压实后的粉末罐置于热处理炉内,并在保护气氛围下进行烧结;

[0020]

s103、随炉冷却至室温,制得渗铝试件。

[0021]

进一步的,s101中,所述预处理包括:将待渗铝试件进行除油及除锈,然后放置到100-200℃的电阻炉中进行预热20~60min。

[0022]

进一步的,通过酸洗液对待渗铝试件进行除油及除锈,酸洗液为硫酸、盐酸和乳化剂的混合液,酸洗液的温度为80~95℃。

[0023]

进一步的,s101中,所述渗铝粉末包括98~99wt.%feal粉末、1~2wt.%nh4cl。

[0024]

进一步的,s102为将压实后的粉末罐置于热处理炉内后,关闭阀门后通入保护气30-60min排出空气,在保护气气氛下升温至烧结温度进行烧结。

[0025]

进一步的,所述烧结条件为750-780℃烧结4-8h。

[0026]

进一步的,所述保护气为氩气。

[0027]

进一步的,所述步骤2中的高温蒸汽氧化实验条件为:动态100%饱和水蒸汽,压力0.1~30mpa,蒸汽流速100-120ml/s。

[0028]

进一步的,步骤2中,采用扫描电子显微镜分析涂层的扩散深度;

[0029]

采用能谱仪对涂层不同深度位置进行成分分析。

[0030]

示例性的,乳化剂为op乳化剂,如op-3~50系列。

[0031]

示例性的,s101中,所述渗铝粉末配比为:99wt.%feal粉末、1wt.%nh4cl。feal粉末中铁和铝的质量比为1:1。

[0032]

采用扫描电子显微镜(sem)分析渗铝涂层原始厚度及不同氧化时间下的渗铝涂层的扩散深度,采用能谱仪对渗铝涂层不同深度位置进行成分分析。

[0033]

本发明技术方案,具有如下优点:

[0034]

锅炉管系的设计寿命一般可达100kh。渗铝涂层是否能维持al2o3氧化膜的生长,为基体钢提供良好的保护,是该涂层应用的一个重要问题。本发明提供的渗铝涂层寿命预测

方法,可预测渗铝试件是否满足使用要求,避免使用后由于管系的使用寿命不足导致整个体系无法正常运行。同时,本发明还可预测100kh后涂层al的浓度变化,从而完善渗铝工艺,避免生产浪费,降低生产生成本,提高企业的生产效率及经济效益。

附图说明

[0035]

为了更清楚地说明本发明具体实施方式或现有技术中的技术方案,下面将对具体实施方式或现有技术描述中所需要使用的附图作简单地介绍,显而易见地,下面描述中的附图是本发明的一些实施方式,对于本领域普通技术人员来讲,在不付出创造性劳动的前提下,还可以根据这些附图获得其他的附图。

[0036]

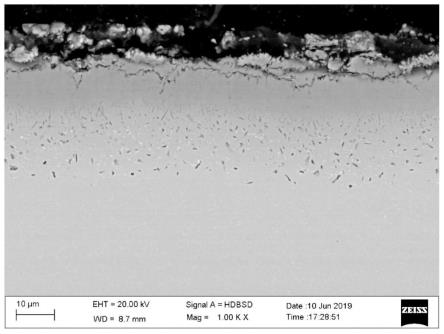

图1为实施例1中步骤1制得的渗铝试件扫描电镜图。

具体实施方式

[0037]

提供下述实施例是为了更好地进一步理解本发明,并不局限于所述最佳实施方式,不对本发明的内容和保护范围构成限制,任何人在本发明的启示下或是将本发明与其他现有技术的特征进行组合而得出的任何与本发明相同或相近似的产品,均落在本发明的保护范围之内。

[0038]

实施例中未注明具体实验步骤或条件者,按照本领域内的文献所描述的常规实验步骤的操作或条件即可进行。所用试剂或仪器未注明生产厂商者,均为可以通过市购获得的常规试剂产品。

[0039]

实施例1

[0040]

本实施例提供了一种涂层寿命预测方法,包括以下步骤:

[0041]

步骤1、获取渗铝试件:

[0042]

s101、采用酸洗液对待渗铝试件(t92钢)进行除油及除锈,酸洗液包括硫酸(质量分数98%)、盐酸(质量分数38%)及op乳化剂(型号op-10),质量分数分别为15%、10%、1%,余量为水,酸洗液的温度为90℃。然后将待渗铝试件放置到200℃的电阻炉中进行预热20min。

[0043]

按照99wt.%feal粉末(铁、铝质量比1:1)+1wt.%nh4cl配置包埋渗铝粉末,并将预处理后的试件一并分层装入不锈钢罐,并进行压实。

[0044]

s102、将包埋后的待渗铝试件放置于热处理炉内,关闭阀门后通入氩气30min排出空气,并在氩气氛围下进行升温至750℃,进行烧结4h。

[0045]

s103、随炉冷却至室温,取出试件制得渗铝试件。扫描电镜图如图1所示。

[0046]

步骤2、将渗铝试件在650℃温度下进行高温蒸汽氧化实验,蒸汽氧化实验为动态100%饱和水蒸汽试验,压力0.1mpa,蒸汽流速100ml/s,模拟电厂锅炉管蒸汽侧服役环境。

[0047]

得到渗铝试件在t1为650℃下氧化时间1000h时不同深度铝的质量百分数值。

[0048]

步骤3、涂层满足以下关系式:

[0049][0050]

式中,x为涂层中某一位置距涂层表面的深度,c为涂层中x处铝的质量百分数,d为扩散系数,x为扩散深度,t为氧化时间,s为涂层中al的总量,η为高斯分布中心的校准位移;

[0051]

将步骤2中获得的数据代入式(1)中,拟合得到650℃下的扩散系数d1为0.06332,以及s1为897.09465和η1为7.84419。

[0052]

步骤4、将d1代入式(1)中,此时c取能形成氧化铝的临界含量3%,s、η取t1对应的值,x取0,计算此时t1对应的氧化时间为280000h,即本实施例预测的涂层在t1温度下的寿命为280000h。

[0053]

实施例2

[0054]

本实施例提供了一种涂层寿命预测方法,包括以下步骤:

[0055]

步骤1、获取渗铝试件:

[0056]

s101、采用酸洗液对待渗铝试件(t92钢)进行除油及除锈,酸洗液包括硫酸(质量分数98%)、盐酸(质量分数38%)及op乳化剂(型号op-10),质量分数分别为15%、10%、1%,余量为水,酸洗液的温度为90℃。然后将待渗铝试件放置到200℃的电阻炉中进行预热20min。

[0057]

按照99wt.%feal粉末(铁、铝质量比1:1)+1wt.%nh4cl配置包埋渗铝粉末,并将预处理后的试件一并分层装入不锈钢罐,并进行压实。

[0058]

s102、将包埋后的待渗铝试件放置于热处理炉内,关闭阀门后通入氩气30min排出空气,并在氩气氛围下进行升温至750℃,进行烧结4h。

[0059]

s103、随炉冷却至室温,取出试件制得渗铝试件。

[0060]

步骤2、将渗铝试件在700℃温度下进行高温蒸汽氧化实验,蒸汽氧化实验为动态100%饱和水蒸汽试验,压力0.1mpa,蒸汽流速110ml/s,模拟电厂锅炉管蒸汽侧服役环境。

[0061]

蒸汽氧化试验后采用扫描电子显微镜(sem)分析渗铝涂层原始厚度及不同氧化时间下的渗铝涂层的扩散深度,采用能谱仪对渗铝涂层不同深度位置进行成分分析。

[0062]

得到渗铝试件在700℃下氧化时间1000h时不同深度的铝的质量百分数。

[0063]

步骤3、涂层中铝浓度与深度及氧化时间的关系符合:

[0064][0065]

式中,x为涂层中某一位置距涂层表面的深度,c为涂层中x处铝的质量百分数,d为扩散系数,x为扩散深度,t为氧化时间,s为涂层中al的总量,η为高斯分布中心的校准位移;

[0066]

将步骤2中获得的数据代入式(1)中,拟合得到t1=700℃下的扩散系数d1为0.33724,以及s1为698.54861和η1为19.53143;

[0067]

步骤4、将d1代入式(1)中,此时c取能形成氧化铝的临界含量3%,s、η取t1对应的值,x取0,计算此温度下对应的氧化时间为52000h,即本实施例预测的渗铝试件涂层在t1温度下的寿命为52000h。

[0068]

显然,上述实施例仅仅是为清楚地说明所作的举例,而并非对实施方式的限定。对于所属领域的普通技术人员来说,在上述说明的基础上还可以做出其它不同形式的变化或变动。这里无需也无法对所有的实施方式予以穷举。而由此所引申出的显而易见的变化或变动仍处于本发明创造的保护范围之中。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1