一种金属注射成型制备带有破片壳体的方法与流程

一种金属注射成型制备带有破片壳体的方法

1.技术领域:本发明涉及金属粉末注射成形技术领域,具体地说就是一种金属注射成型制备带有破片壳体的方法。

2.

背景技术:

在菱形破片的升级过程中一款菱形破片结构复杂,其独特的螺旋结构/<0.3的凹槽给产品加工带来极大挑战。采用cnc五轴加工中心制作,成本高且所使用的刀具及加工难度不能满足量产需求。

3.金属注射成型工艺作为一种近净成形工艺,可以较大程度的实现一次成形出产品的要求,获得的产品只需少量机加工即可满足客户需求,因而可大大节约原材料及生产成本。但此款产品因结构特殊无法一次实现。

4.

技术实现要素:

本发明就是为克服现有技术中的不足,提供一种金属注射成型制备带有破片壳体的方法。

5.本技术提供以下技术方案:一种金属注射成型制备带有破片壳体的方法,其特征在于:它包括以下步骤:1) 粘结剂调配,粘结剂由以下重量百分比的材料组成:主体骨架粘结剂55-85%、副骨架粘结剂10-20%、偶联剂1-5%、分散剂1-5%,第一润滑剂1-5%,第二润滑剂1-5%,抗氧化剂1-5%组成;2)金属粉末的混合,按照1:9重量比例,将粘结剂与水气联合雾化40cr合金粉末进行混合;3)pom材料改性,将pom88-94.8%、阻燃剂0.1-1%、增强剂5-10%和抗氧剂0.1-1%将各原料按重量百分比混合后置于密炼机中加热,此阶段密炼机转速设置为10转/分钟,待温度达180-190℃后加入调配好的粘结剂开始密炼,同时密炼机转速调整为25-35转/分钟,密炼45分钟后粘结剂融呈熔融状态且进行造粒,从而得到改性pom材料;4)制备镶嵌件,制备镶嵌件,采用改性pom材料进行注塑制备出镶嵌件,镶嵌件包括筒状主体,在主体壁上均布有与一组破片成型部,相邻破片成型部与之间间隔有一定距离,破片成型部包括两组相互交插的立板,通过两组交插形成一组一端贯穿基板的通道,该通道的截面与破片外形为多边形;5)喂料制备;将混合后的金属的置于密炼机中加热,此阶段密炼机转速设置为10转/分钟,待温度达180-190℃后加入调配好的粘结剂开始密炼,同时密炼机转速调整为25-35转/分钟,密炼40-50分钟后粘结剂融化粉末呈熔融状态且具有表面湿润包裹均匀后进行造粒,而后完成喂料制备;6)注射成形;设定注射机喷嘴温度为195+/-5℃,模具温度为130+/-10℃,将所述喂料加入注射机中;将模具固定在注射机台上,打开模具并将步骤3)中制备所得的镶嵌件插入到动模仁上的模具型腔中的定插槽内,这时动模镶件位于镶嵌件内侧且动模镶件外缘面与破片成型部之间不接触,然后合模喂料通过注射流道进入到模具型腔中形成注射坯,待模具冷却后开模顶出注射坯件;

7)胚件修边;取出注射坯件后采用人工切除或喷砂方式去除注射坯件毛边,喷砂所用砂子为石英砂或者棕刚玉砂;8)胚件脱脂;将经过步骤6)后的注射坯件放入脱脂炉中采用浓度为98%的浓硝酸或纯度为99.8%的草酸进行脱脂,脱脂后镶嵌件与金属喂料中的粘结剂同时被除;9)胚件烧结;将脱脂后的产品放入烧结炉中烧结;10)胚件淬火;将烧结后的合格产品放入真空淬火炉中淬火,然后冷却产品,使得淬火后的产品硬度达hrc43-47;11)胚件回火;将淬火出炉后的产品迅速置于回火炉中进行回火,回火温度为180℃-400℃,此过程保证淬火出炉的产品在2小时以内进入回火炉;12)尺寸全检:将完成后的产品采用三次元全检得到最终成品。

6.在上述技术方案的基础上,还可以有以下进一步的技术方案:所述胚件脱脂中脱脂温度为120-150℃,脱脂时间6-8小时。

7.所述胚件烧结中烧结温度1300℃-1360℃,保温时间2-3小时。

8.所述胚件淬火中炉体真空度达1*10-1

pa,加热到870℃并保温1小时,然后采用油冷冷却产品。

9.在所述粘结剂调配中主体骨架粘结剂为聚甲醛或聚碳酸酯、副骨架粘结剂为聚乙烯或聚丙烯、偶联剂为聚乙二醇或乙烯-乙酸共聚物、分散剂为硬脂酸或石蜡或聚乙烯蜡,第一润滑剂为聚乙烯蜡或季戊四醇或季戊二醇,第二润滑剂为石蜡或微晶石蜡或聚乙烯蜡, 抗氧化剂为抗氧化剂1010。

10.所述制备镶嵌件中筒状主体的截面为圆形或椭圆形或多边形,多边形可为方形或三角形或五边形或六边形或八边形。

11.所述pom材料改性中阻燃剂为三聚氰胺或磷酸三丁酯,增强剂为氧化铝粉或碳纤维或玻璃纤维或竹纤维或聚酯纤维,抗氧剂为抗氧剂 1010 。

12.发明优点:本发明通过镶嵌件的制备,使得金属注射成形可以应用与带有菱形破片战斗部壳体生产,有效提升了生产效率,确保了产品合格率,降低了生产成本,提高了企业效益。特别是采用改性pom镶嵌件成型菱形破片产品解决了直接cnc加工困难不能大批量生产的问题。而且采用改性pom镶嵌件成型菱形破片产品模具不能成型的部分,改性pom镶嵌件在菱形破片产品注塑时,能保证刚度不变形;另外改性pom还能通过脱脂工艺去除,有效解决了菱形破片局部位置不能直接模具成型的问题。

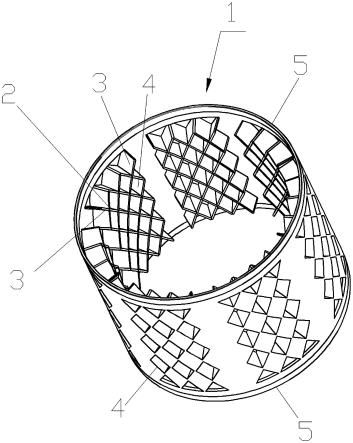

13.附图说明:图1是步骤3)中镶嵌件的结构示意图;图2是步骤6)镶嵌件插入到动模仁内的结构示意图。

14.具体实施方式:实施例1:一种金属注射成型制备带有破片壳体的方法,其特征在于:它包括以下步骤:1) 粘结剂调配,将按重量配比将主体骨架粘结剂聚碳酸酯55%、副骨架粘结剂聚丙烯20%、偶联剂乙烯-乙酸共聚物5%、分散剂聚乙烯蜡5%,第一润滑剂季戊二醇5%,第二润滑剂石蜡5%,抗氧化剂10105%,进行混合形成成为混合料。将密炼机转速设置为15转/分钟,待温度达190℃

后加入调配好的混合料开始密炼,同时密炼机转速调整为30转/分钟,密炼45分钟后粘结剂融呈熔融状态且进行造粒,得到粘结剂颗粒。

15.2)金属粉末的混合,按照1:9比例,将粘结剂颗粒与水气联合雾化40cr合金粉末进行混合,得到金属注射混合料,存储备用。

16.3)pom材料改性,按重量配比将pom塑料88%、阻燃剂三聚氰胺1%、增强剂氧化铝粉10%和抗氧剂10101%置于密炼机中加热,此阶段密炼机转速设置为10转/分钟,待温度达180℃后加入调配好的粘结剂开始密炼,同时密炼机转速调整为25转/分钟,密炼45分钟后粘结剂融呈熔融状态且进行造粒,从而得到改性pom材料。

17.4)制备镶嵌件,采用改性pom材料注射机中进行注塑,制备出镶嵌件。如图1所示镶嵌件包括截面为圆形的筒状主体1,在筒状主体1的内壁上均布有与一组破片成型部2,相邻破片成型部与之间间隔有一定距离,破片成型部2包括两组相互交插的立板3,通过两组立板3交插形成一组一端贯穿基板的通道4,该通道4的截面与破片外形对应为菱形,且所有通道的轴线与筒状主体1的轴线相互垂直。在筒状主体1两端均设有同轴分布的插接部5,插接部5与模具中动模仁6和定模仁10a上插槽(图中未显示)对应。

18.5)喂料制备;将步骤2)中混合好的金属注射混合料置于密炼机中加热,此阶段密炼机转速设置为10转/分钟,待温度达190℃后加入调配好的粘结剂开始密炼,同时密炼机转速调整为25转/分钟,密炼40分钟后进行造粒,而后完成喂料制备。

19.6)注射成形;设定注射机喷嘴温度为193℃,模具温度为1135℃,将所述喂料加入注射机中。将模具固定在注射机台上,如图2所示,打开模具并将步骤3)中制备所得的镶嵌件2插入到动模9的动模仁6上的模具成型腔7中的定插槽内,这时动模镶件8位于镶嵌件2内侧且动模镶件8外缘面与破片成型部之间间隔有0.8mm,然后将模具的动模9和定模10合模,这时定模10的定模仁10a中的定模镶件10b会覆盖在模具成型腔7上。而后喂料通过注射流道11进入到模具型7腔中形成注射坯,待模具冷却后开模顶出注射坯件。

20.7)胚件修边;取出注射坯件后采用喷砂方式去除注射坯件毛边,喷砂所用砂子为石英砂。

21.8)胚件脱脂;将经过步骤6)后的注射坯件放入脱脂炉中采用浓度为98%的浓硝酸或纯度为99.8%的草酸进行脱脂,脱脂温度为135℃,脱脂时间6.5小时。脱脂后镶嵌件与金属喂料中的粘结剂同时被除。

22.9)胚件烧结;将脱脂后的产品放入烧结炉中烧结,烧结温度1300℃,烧结完成后再保温时间2小时 。

23.10)胚件淬火;将烧结后的合格产品放入真空淬火炉中,炉体真空度达1*10-1

pa,加热到870℃并保温1小时,然后采用油冷冷却产品。从而使得淬火后的产品硬度达hrc43-47。

24.11)胚件回火;将淬火出炉后的产品迅速置于回火炉中进行回火,回火温度为260℃,此过程保证淬火出炉的产品在2小时以内进入回火炉。

25.12)尺寸全检:将完成后的产品采用三次元全检得到最终成品。

26.实施例2:一种金属注射成型制备带有破片壳体的方法,其特征在于:它包括以下步骤:1) 粘结剂调配,将按重量配比将主体骨架粘结剂聚碳酸酯85%、副骨架粘结剂聚丙烯10%、偶联剂乙烯-乙酸共聚物1%、分散剂聚乙烯蜡1%,第一润滑剂季戊二醇1%,第二润滑剂石蜡15%,

抗氧化剂10101%,进行混合形成成为混合料。将密炼机转速设置为10转/分钟,待温度达180℃后加入调配好的混合料开始密炼,同时密炼机转速调整为35转/分钟,密炼45分钟后粘结剂融呈熔融状态且进行造粒,得到粘结剂颗粒。

27.2)金属粉末的混合,按照1:9比例,将粘结剂颗粒与水气联合雾化40cr合金粉末进行混合,得到金属注射混合料,存储备用。

28.3)pom材料改性,按重量配比将pom塑料91.5%、阻燃剂磷酸三丁酯0.5%、增强剂碳纤维8%和抗氧剂10101%置于密炼机中加热,此阶段密炼机转速设置为10转/分钟,待温度达180℃后加入调配好的粘结剂开始密炼,同时密炼机转速调整为25转/分钟,密炼45分钟后粘结剂融呈熔融状态且进行造粒,从而得到改性pom材料。

29.4)制备镶嵌件,采用改性pom材料注射机中进行注塑,制备出镶嵌件。如图1所示镶嵌件包括截面为圆形的筒状主体1,在筒状主体1的内壁上均布有与一组破片成型部2,相邻破片成型部与之间间隔有一定距离,破片成型部2包括两组相互交插的立板3,通过两组立板3交插形成一组一端贯穿基板的通道4,该通道4的截面与破片外形对应为菱形,且所有通道的轴线与筒状主体1的轴线相互垂直。在筒状主体1两端均设有同轴分布的插接部5,插接部5与模具中动模仁6和定模仁10a上插槽(图中未显示)对应。

30.5)喂料制备;将步骤2)中混合好的金属注射混合料置于密炼机中加热,此阶段密炼机转速设置为10转/分钟,待温度达180℃后加入调配好的粘结剂开始密炼,同时密炼机转速调整为25转/分钟,密炼40分钟后进行造粒,而后完成喂料制备。

31.6)注射成形;设定注射机喷嘴温度为190℃,模具温度为1130℃,将所述喂料加入注射机中。将模具固定在注射机台上,如图2所示,打开模具并将步骤3)中制备所得的镶嵌件2插入到动模9的动模仁6上的模具成型腔7中的定插槽内,这时动模镶件8位于镶嵌件2内侧且动模镶件8外缘面与破片成型部之间间隔有0.8mm,然后将模具的动模9和定模10合模,这时定模10的定模仁10a中的定模镶件10b会覆盖在模具成型腔7上。而后喂料通过注射流道11进入到模具型7腔中形成注射坯,待模具冷却后开模顶出注射坯件。

32.7)胚件修边;取出注射坯件后采用喷砂方式去除注射坯件毛边,喷砂所用砂子为石英砂。

33.8)胚件脱脂;将经过步骤6)后的注射坯件放入脱脂炉中采用浓度为98%的浓硝酸或纯度为99.8%的草酸进行脱脂,脱脂温度为145℃,脱脂时间7小时。脱脂后镶嵌件与金属喂料中的粘结剂同时被除。

34.9)胚件烧结;将脱脂后的产品放入烧结炉中烧结,烧结温度1350℃,烧结完成后再保温时间3小时 。

35.10)胚件淬火;将烧结后的合格产品放入真空淬火炉中,炉体真空度达1*10-1

pa,加热到870℃并保温1小时,然后采用油冷冷却产品。从而使得淬火后的产品硬度达hrc43-47。

36.11)胚件回火;将淬火出炉后的产品迅速置于回火炉中进行回火,回火温度为315℃,此过程保证淬火出炉的产品在2小时以内进入回火炉。

37.12)尺寸全检:将完成后的产品采用三次元全检得到最终成品。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1