一种硅片衬底表面预处理方法及其应用与流程

1.本发明涉及异质外延金刚石膜材料领域,具体涉及一种硅片衬底表面预处理方法及其应用。

背景技术:

2.金刚石膜有从远红外到紫外良好的透波性、极高的硬度和导热性、极好的耐热冲击性等优异的综合性能,使其成为最理想的红外和x射线窗口透波材料,因而具有广阔的应用前景,是可以作为光学应用最理想的材料之一,cvd金刚石厚膜的军事应用的主要目标是发展新一代高超音速拦截导弹头罩以及红外预警、观察瞄准,提高各种红外武器成像装置的红外光学窗口的性能使之能适应战场恶劣环境下的工作条件,提高整个红外武器战场生存能力。

3.我国对于金刚石厚膜生长的研究和国外相比还有较大的差距,对于cvd金刚石厚膜的制备,通常需要一个较合适的生长衬底,由于金刚石膜的热膨胀系数小,当衬底材料的热膨胀系数相对于金刚石的热膨胀系数较大时,衬底与金刚石之间就会产生较大的热应力导致薄膜产生的裂纹进而影响薄膜的性能,因此通常使用单晶硅片作为衬底。

4.目前在金刚石膜的沉积制备中,需要用金刚石粉对硅片表面进行长时间的研磨处理,以提高异质外延过程中金刚石膜的形核率。硅片表面研磨划痕的分布、深浅、长短等在一定程度上影响着金刚石膜的生长取向、表面形貌、结构均匀性、应力等特性。

5.在硅片表面获得分布均匀的研磨划痕非常困难,当硅片表面的预处理结果不理想时,随着金刚石膜厚度的增加,金刚石膜容易形成不均匀的结构特征,从而产生较大的应力和裂纹,衬底也容易因此产生翘曲和碎裂,导致金刚石膜的损坏。

技术实现要素:

6.本发明所要解决的技术问题是提供一种硅片衬底表面预处理方法及其应用,以克服上述现有技术中的不足。

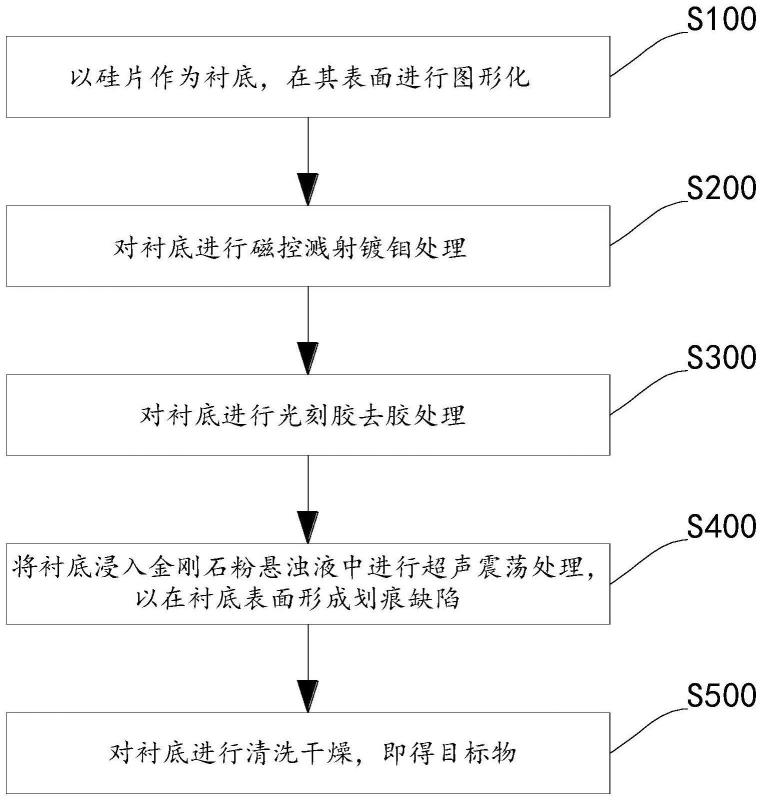

7.本发明解决上述技术问题的技术方案如下:一种硅片衬底表面预处理方法,包括如下步骤:

8.s100、以硅片作为衬底,在其表面进行图形化,形成排布规则的网格形核区域;

9.s200、对s100所得衬底进行磁控溅射镀钼处理;

10.s300、对s200所得衬底进行光刻胶去胶处理;

11.s400、将s300所得衬底浸入金刚石粉悬浊液中进行超声震荡处理,以在衬底表面形成划痕缺陷;

12.s500、对s400所得衬底进行清洗干燥,即得目标物。

13.在上述技术方案的基础上,本发明还可以做如下改进。

14.进一步,步骤s100中所采用的硅片,先清洗烘干,再进行图形化。

15.进一步,清洗方式为超声清洗,超声清洗的参数设定为:依次使用无水乙醇、丙酮

和去离子水超声清洗5min~10min,然后在氮气气氛下进行烘干。

16.进一步,步骤s100中图形化所使用的掩膜版包含有具有一定排列规律且形状规则图案,每两相邻图案之间的间距保持在30μm以上。

17.进一步,步骤s200中磁控溅射工艺为:溅射气体为ar,其流量控制为15.0ml/min,溅射气压保持在0.2pa~0.4pa,镀膜时间为15min~20min,所镀钼层厚度控制在0.3

±

0.1μm。

18.进一步,ar的体积分数为99.999%。

19.进一步,步骤s300中去胶处理为将衬底浸入有机溶剂中溶解光刻胶。

20.进一步,有机溶剂为丙酮、乙醇或戊乙醇。

21.进一步,金刚石粉悬浊液中金刚石微粉的平均径粒为5

±

3μm,金刚石粉悬浊液中溶剂为乙醇、丙酮或戊乙醇。

22.进一步,步骤s500中清洗方式为超声清洗,超声清洗的参数设定为:依次使用无水乙醇、丙酮和去离子水分别超声清洗,然后在氮气的气氛下,控制温度为40℃~60℃,进行烘干处理。

23.本发明的有益效果是:

24.1)通过对硅衬底表面进行图形化处理,形成排布规则的网格形核区域,然后将钼过渡层规则的沉积在硅衬底表面,并利用金刚石粉悬浊液,在经过图形化的硅片表面形成均匀的划痕缺陷,提高硅片表面金刚石形核的密度及其均匀性,为高品质金刚石厚膜的生长提供了良好的前提条件;

25.2)将过渡层钼规则均匀的沉积在硅衬底上,以提高金刚石膜均匀形核的形核率,可使一般为10

6-107的形核率提高到10

9-10

10

,可以有效避免因形核率的不均匀性所引起的内应力;

26.3)工艺流程简单,所用技术都是目前已经较为成熟的工业化生产流程,适合批量工业生产推广。

27.基于上述技术方案,本发明还提供一种如上述硅片衬底表面预处理方法所制备的目标物应用于生产自支撑金刚石膜。

28.采用上述进一步的有益效果为:所得硅片衬底具有较低的热膨胀系数,降低金刚石膜破裂的机率,本发明可将硅片衬底的破裂机率从50%降低至10%以下,解决了目前技术因预处理工艺不理想而导致制备出的金刚石膜容易产生裂纹和碎裂的问题,从而增加了金刚石膜生长的成品率。

29.进一步,自支撑金刚石膜的生产方法如下:将硅片衬底放入微波等离子体化学气相沉积系统中,抽至气压为0.1pa后,通入300sccm氢气,待压强升至1kpa时,开启微波,调节功率及压强,使温度示数为850℃,压强为13kpa,通入6sccm的甲烷,沉积120h后,将所制得金刚石膜浸泡在浓硝酸与氢氟酸的混合溶液中,完全溶解硅片衬底,得到自支撑金刚石膜。

附图说明

30.图1为本发明所述硅片衬底表面预处理方法的流程图;

31.图2为本发明所述硅片衬底表面预处理流程图。

具体实施方式

32.以下结合附图对本发明的原理和特征进行描述,所举实例只用于解释本发明,并非用于限定本发明的范围。

33.实施例1

34.如图1、图2所示,一种硅片衬底表面预处理方法,包括如下步骤:

35.s100、选用直径50mm的单晶硅片作为衬底,依次使用丙酮、无水乙醇、去离子水对衬底进行超声清洗,然后将超声清洗后的直径50mm的单晶硅片放在氮气气氛下烘干,再利用掩膜版对所得衬底表面进行图形化处理,在硅沉积的光刻胶上形成分布均匀的图形,而所使用掩膜版包含有经纬排列的规则正方形图案,每个规则正方形图案的边长为50μm,每两个相邻正方形图案的间距为50μm;

36.s200、将步骤s100所得衬底放入直流磁控溅射系统中,靶材为金属钼,靶材与衬底间的距离为80mm,溅射气体为ar(体积分数为99.999%),其流量控制为15.0ml/min,溅射气压保持在0.3pa,当真空室本底真空度达到50mpa时,开始溅射镀膜,时间为20min,所镀钼层厚度为0.2μm;

37.s300、将步骤s200所得衬底浸泡在丙酮中,完全去除光刻胶;

38.s400、将步骤s300所得衬底放入金刚石粉悬浊液中,超声处理60min,以在衬底表面形成划痕缺陷,其中,金刚石粉悬浊液的配制如下:称取5g平均粒径为5

±

1.0μm的金刚石微粉放入烧杯中,并向烧杯中逐渐滴入100ml无水乙醇,即配置成金刚石粉悬浊液;

39.s500、将步骤s400所得衬底依次使用丙酮、无水乙醇、去离子水进行超声清洗,清洗时间15min,再放入烘箱并通入氮气,温度设定为60℃,烘干。

40.将经过上述预处理后的硅片衬底放入微波等离子体化学气相沉积系统中,开启机械真空泵抽至气压为0.1pa后,通入300sccm氢气,待压强升至1kpa时,开启微波,调节功率及压强,使温度示数为850℃,压强为13kpa,通入6sccm的甲烷,沉积120h后,将所制得金刚石膜浸泡在浓硝酸与氢氟酸的混合溶液中,完全溶解硅片衬底,得到自支撑金刚石膜。

41.实施例2

42.如图1、图2所示,一种硅片衬底表面预处理方法,包括如下步骤:

43.s100、选用直径100mm的单晶硅片作为衬底,依次使用丙酮、无水乙醇、去离子水对衬底进行超声清洗,然后将超声清洗后的直径100mm的单晶硅片放在氮气气氛下烘干,再利用掩膜版对所得衬底表面进行图形化处理,在硅沉积的光刻胶上形成分布均匀的图形,而所使用掩膜版包含有经纬排列的规则长方形图案,每个规则长方形图案的长边长为50μm,短边长为25μm,每两个相邻长方形图案的间距为40μm;

44.s200、将步骤s100所得衬底放入直流磁控溅射系统中,靶材为金属钼,靶材与衬底间的距离为90mm,溅射气体为ar(体积分数为99.999%),其流量控制为15.0ml/min,溅射气压保持在0.2pa,当真空室本底真空度达到40mpa时,开始溅射镀膜,时间为15min,所镀钼层厚度为0.2μm;

45.s300、将步骤s200所得衬底浸泡在戊乙醇中,完全去除光刻胶;

46.s400、将步骤s300所得衬底放入金刚石粉悬浊液中,超声处理50min,以在衬底表面形成划痕缺陷,其中,金刚石粉悬浊液的配制如下:称取5g平均粒径为5

±

1.0μm的金刚石微粉放入烧杯中,并向烧杯中逐渐滴入100ml戊乙醇,即配置成金刚石粉悬浊液;

47.s500、将步骤s400所得衬底依次使用丙酮、无水乙醇、去离子水进行超声清洗,清洗时间15min,再放入烘箱并通入氮气,温度设定为60℃,烘干。

48.将经过上述预处理后的硅片衬底放入微波等离子体化学气相沉积系统中,开启机械真空泵抽至气压为0.1pa后,通入300sccm氢气,待压强升至1kpa时,开启微波,调节功率及压强,使温度示数为850℃,压强为13kpa,通入6sccm的甲烷,沉积120h后,将所制得金刚石膜浸泡在浓硝酸与氢氟酸的混合溶液中,完全溶解硅片衬底,得到自支撑金刚石膜。

49.实施例3

50.如图1、图2所示,一种硅片衬底表面预处理方法,包括如下步骤:

51.s100、选用直径150mm的单晶硅片作为衬底,依次使用丙酮、无水乙醇、去离子水对衬底进行超声清洗,然后将超声清洗后的直径150mm的单晶硅片放在氮气气氛下烘干,再利用掩膜版对所得衬底表面进行图形化处理,在硅沉积的光刻胶上形成分布均匀的图形,而所使用掩膜版包含有经纬排列的规则圆形图案,每个规则圆形图案的直径为50μm,每两个相邻圆形图案的间距为50μm;

52.s200、将步骤s100所得衬底放入直流磁控溅射系统中,靶材为金属钼,靶材与衬底间的距离为100mm,溅射气体为ar(体积分数为99.999%),其流量控制为15.0ml/min,溅射气压保持在0.4pa,当真空室本底真空度达到50mpa时,开始溅射镀膜,时间为20min,所镀钼层厚度为0.3μm;

53.s300、将步骤s200所得衬底浸泡在丙酮中,完全去除光刻胶;

54.s400、将步骤s300所得衬底放入金刚石粉悬浊液中,超声处理60min,以在衬底表面形成划痕缺陷,其中,金刚石粉悬浊液的配制如下:称取5g平均粒径为5

±

1.0μm的金刚石微粉放入烧杯中,并向烧杯中逐渐滴入100ml丙酮,即配置成金刚石粉悬浊液;

55.s500、将步骤s400所得衬底依次使用丙酮、无水乙醇、去离子水进行超声清洗,清洗时间15min,再放入烘箱并通入氮气,温度设定为60℃,烘干。

56.将经过上述预处理后的硅片衬底放入微波等离子体化学气相沉积系统中,开启机械真空泵抽至气压为0.1pa后,通入300sccm氢气,待压强升至1kpa时,开启微波,调节功率及压强,使温度示数为850℃,压强为13kpa,通入6sccm的甲烷,沉积120h后,将所制得金刚石膜浸泡在浓硝酸与氢氟酸的混合溶液中,完全溶解硅片衬底,得到自支撑金刚石膜。

57.尽管上面已经示出和描述了本发明的实施例,可以理解的是,上述实施例是示例性的,不能理解为对本发明的限制,本领域的普通技术人员在本发明的范围内可以对上述实施例进行变化、修改、替换和变型。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1