一种电站承压部件热处理方法与流程

1.本发明属于金属材料焊接热处理技术领域,具体涉及一种电站承压部件热处理方法。

背景技术:

2.电站承压部件缺陷进行补焊修复后需进行现场热处理,从而消除焊缝残余应力,保证部件在机组运行中的使用安全性。电站承压部件结构多样,既包括管道类规则结构,又包含阀体、大小头对接、除氧器、三通、缸体等各种异形结构或大规格部件。目前常采用的热处理方法包括远红外加热和感应加热,常规结构部件外形规整,现场热处理容易实施,但是热处理操作人员的水平参差不齐,实际热处理过程中加热方式、加热区域、电偶布置等不合理都会造成热处理不达标,例如p91钢焊缝热处理经常性出现硬度偏高的问题。

3.对于一些异型部件,远红外加热的加热片难以布置,采用感应加热线圈布置简便,但是该方法又存在无法分区控温的问题,热处理过程中恒温温度难以控制。对于一些大规格部件(例如除氧器筒体、缸体等),焊接修复区域相比于部件较小,部件整体尺寸大、壁厚大,存在升温困难的问题。

技术实现要素:

4.为了解决上述现有技术中存在的缺陷,本发明的目的在于提供一种电站承压部件热处理方法,操作方法简单,既能够有效实现常规部件精确热处理,又能够完成大规格部件或异型部件的焊后热处理。

5.本发明是通过以下技术方案来实现:

6.一种电站承压部件热处理方法,包括:

7.s1:构建待热处理部件的模型,并根据待热处理部件尺寸、结构和壁厚划分热处理区、加热区、辅助加热区和保温区;

8.s2:在s1构建的待热处理部件的模型的加热区和辅助加热区设置加热装置并设定加热装置的功率,在热处理区、加热区、辅助加热区和保温区设置保温层,完成待热处理部件模型的热处理设置;

9.s3:对s2中完成热处理设置的待热处理部件模型进行热处理数值模拟,若热处理数值模拟结果不符合热处理温度分布场的要求,则对加热装置的功率和保温层的厚度进行优化调整,若仍然不符合热处理温度分布场的要求,则对加热区、辅助加热区和保温区的尺寸进行调整,直至热处理数值模拟结果符合热处理温度分布场的要求;

10.s4:根据s3的热处理数值模拟结果,在待热处理部件的热处理区域、加热区域和辅助加热区设置测温装置;并在加热区和辅助加热区设置加热装置,在热处理区、加热区、辅助加热区和保温区设置保温层;

11.s5:设定热处理设备的加热程序后开始热处理,在恒温阶段对各区域进行温度监测,根据监测结果调整保温层的厚度和宽度,保证各区域温度满足热处理温度分布场的要

求;

12.s6:热处理后检验焊缝硬度,完成热处理。

13.优选地,s1中,热处理区的宽度为焊缝区域,加热区的宽度为焊缝两侧2~10倍部件壁厚,辅助加热区的宽度为加热区以外至2~10倍部件壁厚区域,保温区域的宽度为辅助加热区以外2~5倍部件壁厚。

14.优选地,s2中,加热区设置的加热装置为双层远红外加热器;辅助加热区设置的加热装置为远红外加热器或中频感应线圈。

15.进一步优选地,加热区设置的双层远红外加热器之间在靠近焊缝一侧对齐且紧密贴合,两层远红外加热器之间采用高温绝缘带隔离。

16.进一步优选地,远红外加热器为绳式或片式。

17.优选地,s2中,保温层的厚度为10~80mm。

18.优选地,s2中,加热区设置的加热装置的功率为2.5~10kw,辅助加热区设置的加热装置的功率为0~20kw。

19.优选地,s4中,测温装置为测温热电偶,测温热电偶采用点焊法固定在各区域的中间部位。

20.优选地,s4中,保温层为保温棉。

21.优选地,s6中,焊缝硬度的检验在热处理完成24h后进行。

22.与现有技术相比,本发明具有以下有益的技术效果:

23.本发明公开的电站承压部件热处理方法,首先通过数值模拟对部件的各加热区域、加热器功率和加热方法进行优化模拟,根据优化结果进行实际热处理,一方面使热处理控温更为精准,另一方面避免热处理的参数不合适对部件造成不可逆的损害,从而影响部件的安全稳定运行。将部件划分为热处理区、加热区、辅助加热区和保温区,根据各区域温度和加热要求区分,热处理区为需热处理区域,温度最高,通常不设置加热器,只设置测温热电偶用于反馈温度调节加热区加热功率,加热区为部件升温的主要区域,通常采用较大功率加热器加热,利用热处理区的反馈温度调节升温,辅助加热区则是采用较小功率加热器加热,设置加热温度较低,且不用调节加热温度,用于辅助加热,有利于热处理区温度尽可能达到要求,保温区不设置加热器,仅包裹保温材料,从而减缓部件散热,总体而言,通过几个区域合理的设置,有利于提高热处理区尺寸精确度和温度场的精确度,防止出现该热处理的位置未有效热处理及不该热处理的区域进行了热处理。

24.进一步地,加热区采用双层远红外加热器的布置方法,能够有效减少加热宽度,解决异形结构或大规格结构部件升温困难的问题。

附图说明

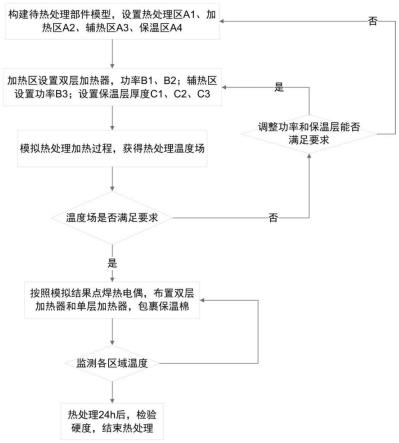

25.图1为本发明的方法流程示意图;

26.图2为实施例的热处理过程数值模拟结果;

27.图3为实施例的热处理实物图。

具体实施方式

28.下面结合附图和实施例对本发明做进一步的详细说明,所述是对本发明的解释而

不是限定。

29.如图1,本发明的电站承压部件热处理方法,包括以下步骤:

30.s1:构建待热处理部件的模型,模型中根据待热处理部件实际尺寸、结构和壁厚设置热处理区a1,加热区a2、辅助加热区a3和保温区域a4。热处理区域a1宽度为焊缝区域,加热区a2宽度为焊缝两侧2~10倍部件壁厚,辅助加热区a3宽度为加热区外至2-10倍壁厚区域,保温区域a4为辅助加热区外2-5倍壁厚。

31.s2:对模型中加热区表面设置双层包裹的远红外加热器,采用加热器功率分别为b1和b2,辅助加热区设置远红外加热器或中频感应线圈,功率为b3。远红外加热器可以为绳式,也可以为片状,功率b1和b2为2.5~10kw,b3可为0~20kw。在各区域设置保温层,保温层厚度分别为c1、c2、c3,保温层厚度为10~80mm。

32.s3:采用s1和s2的模型设置数值模拟热处理加热过程,模拟结果如果为符合要求的热处理温度分布场则完成热处理设置,否则对功率b1、b2、b3及厚度c1、c2、c3的进行优化调整,最终得到优化的热处理要求;

33.s4:通过步骤s1~s3无法得到满足要求的热处理温度分布场,则对a2、a3、a4的尺寸进行调整。

34.s5:循环s1~s4,得到最终优化的热处理要求。

35.s5:根据s1~s5数值模拟结果,采用点焊法在实际部件的热处理区域、加热区域、辅助升温区域的中间部位点焊测温热电偶;

36.s6:根据s1~s5数值模拟结果选择响应功率远红外加热器,并在加热区域布置双层加热器,双层加热器之间采用高温绝缘带隔离,辅热区域布置单层加热器或感应线缆;

37.s7:根据s1~s5数值模拟结果选择相应厚度保温棉对热处理部件各区域进行包裹;

38.s8:设定热处理设备加热程序后开始热处理,在恒温阶段对各区域进行温度监测,根据监测结果增加或减少保温棉厚度、宽度,保证各区域温度满足要求。

39.下面以一个具体实施例来对本发明进行进一步地解释说明:

40.本实施例为p91钢焊缝热处理过程:

41.构件承压部件模型,尺寸为φ70

×

40mm,长度为1000mm,设置热处理区宽度为焊缝宽度,加热区宽度200mm、辅热区宽度80mm,保温区宽度80mm,在加热区设置底层加热器2.5kw、外层加热器2.5kw、辅热区功率2.5kw,保温层厚度统一40mm,进行热处理模拟,调整各区域尺寸,最终获得优化的加热区宽度为200mm,辅热区宽度为80mm,保温区宽度为80mm,加热区远红外加热器功率为5kw和2.5kw,辅热区加热器功率为5kw,加热区保温棉厚度30mm,辅热区保温棉厚度45mm,保温区保温棉厚度45mm。根据模拟结果,在实际部件上进行热处理,如图3,布置相应尺寸的加热器和保温棉,同时热处理区、加热区、辅热区和保温区分别布置热电偶测温,加热区采用双层布置加热器,加热区底层为5kw,加热区外层2.5kw,两个加热器靠近焊缝处对齐布置,两层之间采用高温绝缘带隔离。热处理后24h后对硬度进行检测,焊缝硬度为245hbw,母材硬度为220hbw,符合热处理标准要求。

42.图2为热处理数值模拟后部件温度场,由图中可以看出,热处理区域超过需处理的部位,与加热区部分重合,需调低加热功率和尺寸。

43.需要说明的是,以上所述仅为本发明实施方式的一部分,根据本发明所描述的系

统所做的等效变化,均包括在本发明的保护范围内。本发明所属技术领域的技术人员可以对所描述的具体实例做类似的方式替代,只要不偏离本发明的结构或者超越本权利要求书所定义的范围,均属于本发明的保护范围。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1