包含硅烷改性的硅酸盐化合物的钝化组合物的制作方法

1.本发明涉及包含硅烷改性的硅酸盐化合物的钝化组合物,还涉及制备硅烷改性的硅酸盐和涂覆有该钝化组合物的金属基体的方法。

背景技术:

2.在用于金属基体的抗腐蚀涂层的已知钝化组合物中,通常使用的是硅酸盐和硅烷。已经发现的是,硅烷改性的硅酸盐化合物比单独的硅烷和硅酸盐的混合物更适用于抗腐蚀涂层。如ep 2 216 371 a1教导的,在碱性范围内施加硅烷改性的硅酸盐化合物,其通过例如水玻璃的硅酸盐溶液中的单体硅烷的碱性水解得到。含有酸性胶态二氧化硅颗粒的涂层是通过在酸性硅溶胶中硅烷的酸性水解来获得的。de 198 14 605 a1公开了根据所使用的硅酸盐化合物的碱性或酸性水解,kr 10 2005 005 9816a公开了在强酸性ph下水解硅烷和硅酸盐,随后将钝化组合物的ph调节至更低的酸度。然而,使用水玻璃,即使随后调节到更低酸度ph也不可能在酸中进行水解,因为硅酸盐会絮凝。

3.现有技术中已知的替代方法没有一种完全利用了硅烷改性的硅酸盐化合物的潜在抗腐蚀作用。因此,本发明的目的是提出一种使用硅烷改性的硅酸盐化合物制备的改进的钝化组合物和一种用于使用硅烷改性的硅酸盐化合物的改进方法。

4.根据本发明,用于金属基体的钝化组合物包含在酸性水溶液中的一种已经在碱性ph范围内经硅烷改性的硅酸盐化合物,其通过在至少一种硅酸盐存在且ph等于或大于8的情况下,至少部分水解和/或缩合至少一种硅烷,然后通过加入酸来调节ph至等于或小于7来获得。

5.根据本发明,用于制备硅烷改性的硅酸盐的方法通过以下步骤进行,所述步骤包括在硅酸盐化合物存在的情况下至少部分水解硅烷,并且在ph等于或大于8的情况下至少部分缩合水解的硅烷和硅酸盐,以得到硅烷改性的硅酸盐,然后通过加入酸来调节ph至等于或小于7。

6.在本发明的操作的上下文中,已经发现通过碱性水解形成的硅烷改性的硅酸盐化合物具有优异的防腐蚀效果。硅烷或硅氧烷通过碱性介质中的水解和/或缩合共价结合到硅酸盐上作为侧链。术语“水解和缩合”在本发明说明书的上下文中单独使用时,它们各自是指在硅烷改性的硅酸盐化合物的制备过程中发生的所有反应。然而,如果也在碱性ph下将具有这些碱性水解硅烷改性的硅酸盐化合物的钝化组合物施加到金属基体上,则抗腐蚀效果不会完全实现。然而,如果根据本发明在碱性介质中部分或完全水解或缩合后酸化到ph等于或小于7,则可观察到包含在碱性介质中硅烷改性的硅酸盐的酸性水性钝化组合物进一步改进的抗腐蚀作用。

7.本发明的预料不到的效果是在碱性介质中已经与硅烷或硅氧烷或其混合物缩合或水解的水玻璃可以在其不发生沉淀的情况下酸化至ph等于或小于7。尤其当使用硅酸锂或聚硅酸锂以及当使用包含硅酸锂或聚硅酸锂的水玻璃的混合物时,这点被清楚地显示出来。包含根据本发明的通过在碱性介质中硅烷水解和/或缩合产生的硅烷改性的硅酸盐化

合物的钝化组合物,与酸混合,在ph值等于或小于7时可用作有效的抗腐蚀涂层,通常在至多ph6或高达ph5的酸性ph值下。优选地,酸化的ph值优选设定在2到4之间,这可以在不使硅烷改性的硅酸盐化合物沉淀或絮凝的情况下实现和维持。

8.作为由根据本发明的酸性水性钝化组合物实现的改进的防腐蚀的一个可能原因,可以看出的是,根据本发明的酸性钝化组合物蚀刻基体的金属表面,之后来自基体表面的溶解的金属离子掺入到钝化中。这样的金属离子例如可以通过gd-oes(辉光放电发射光谱)在钝化层中检测到,例如锌、铁和/或镁离子可以以硅酸锌、硅酸铁和/或硅酸镁的形式检测到。对基体金属表面的蚀刻通过根据本发明的钝化组合物的酸实现,对基体金属表面的蚀刻产生化学上限定的表面,并且可以清楚地理解为酸性清洗步骤。此外,金属表面得到平整,并且钝化层的粘附性得到改善。

9.当在硅酸盐存在的情况下,仅硅烷的部分水解或缩合在碱性水溶液实现,此时显示出有利的效果。然而,通常地,在硅酸盐存在情况下硅烷水解或缩合以形成硅烷改性的硅酸盐化合物在碱性状态下完全进行。如果需要完全水解,碱性水溶液中硅烷和硅酸盐的部分水解在酸化ph至等于或小于7后可以继续进行。因此,本发明允许多变量过程控制,使得硅烷改性的硅酸盐化合物可以各自独立地适应钝化组合物的要求。

10.通过向包含完全或部分水解或缩合的硅烷改性的硅酸盐化合物的碱性水溶液中加入酸,调节根据本发明的钝化组合物的ph至7或7以下,即酸性ph值。ph可以用无机或有机酸或酸的混合物来调节。添加酸后,优选地将ph调节至ph 2和ph 5之间。优选地,使用含磷的酸,如二磷酸、膦酸或二膦酸或其混合物用于酸化。有利的是使用例如(1-羟基乙烷-1,1-二基)双膦酸、2-膦酰基丁烷-1,2,4-三羧酸、氨基三亚甲基膦酸、乙二胺四亚甲基膦酸、六亚甲基二胺四亚甲基膦酸、羟乙基氨基二亚甲基膦酸、2-膦酰基丁烷-1,2,3-三羧酸、双六亚甲基三胺五亚甲基膦酸、二亚乙基三胺五亚甲基膦酸或1-羟基乙烷-(1,1-二膦酸)[hedp]、其混合物或其与磷酸或膦酸的混合物。这些酸在根据本发明的钝化组合物中的使用对抗腐蚀效果具有积极的作用。可选地,在与含磷酸的混合物中,可以使用如硝酸或硫酸的无机酸,还可以使用有机酸,例如乙酸、丙烯酸、草酸、柠檬酸、富马酸、苯甲酸、琥珀酸、马来酸、水杨酸、氨基水杨酸、烟酸、甲酸、苹果酸、酒石酸、抗坏血酸、丙酸、乳酸和邻苯二甲酸。根据本发明的方法的一个特别有利的实施方式,酸化可以根据金属基体在该基体最佳ph下进行。这种材料特异性的最佳值可以通过几个定向实验来确定。

[0011]

为了制备根据本发明的水性酸性钝化组合物,特别优选的是使用聚硅酸锂。如果在水溶液中使用聚硅酸锂制备硅烷改性的硅酸盐化合物,则不需要进一步干预就可以得到高于ph 9至ph 12的碱性ph,这足以在碱性介质中容易地实现完全或部分水解。然而,例如钠、nh4和/或钾的硅酸盐的水玻璃也可以单独使用或彼此混合使用,特别是与聚硅酸锂混合使用,以用于本发明的方法并制备根据本发明的钝化组合物。

[0012]

为了制备根据本发明的钝化组合物中使用的硅烷改性的硅酸盐化合物,使用环氧官能化的、苯氧基官能化的、乙烯基官能化的或氨基官能化的硅烷是有利的。特别地,烷基烷氧基硅烷,在这种情况下单、二或三烷基烷氧基硅烷,适于单独地或与硅酸盐组合形成混合物,以形成防腐蚀涂层。特别优选地是使用具有至少一个si-c键(即硅原子和碳原子之间的键)的硅烷。各种硅烷可以彼此混合使用。特别合适的硅烷是甲基丙烯酰氧基甲基三甲氧基硅烷、甲基丙烯酰氧基甲基三乙氧基硅烷、3-氨基丙基甲基二甲氧基硅烷、3-氨基丙基三

乙氧基硅烷、n-(2-氨基乙基)-3-氨基丙基甲基二甲氧基硅烷和3-巯基丙基三甲氧基硅烷、n-(2-氨基乙基)-3-氨基丙基三甲氧基硅烷、n-(2-氨基乙基)3-氨基丙基三甲氧基硅烷、n-环己基-3-氨基丙基三甲氧基硅烷、n-环己基氨基甲基三乙氧基硅烷、3-氨基丙基三乙氧基硅烷、3-(2-氨基甲基氨基)丙基三乙氧基硅烷、n-(2-氨基乙基)-3-氨基丙基甲基二甲氧基硅烷、3-氨基丙基三甲氧基硅烷、3-脲基丙基三甲氧基硅烷、乙烯基三甲氧基硅烷,乙烯基二甲氧基甲基硅烷,乙烯基三乙氧基硅烷,乙烯基三乙酰氧基硅烷,3-甲基丙烯酰氧基丙基三甲氧基硅烷,(甲基丙烯酰氧基甲基)甲基二甲氧基硅烷,甲基丙烯酰氧基甲基三甲氧基硅烷,3-甲基丙烯酰氧基丙基三乙酰氧基硅烷、n-甲基[3-(三甲氧基甲硅烷基)丙基]氨基甲酸酯,n-三甲氧基甲硅烷基甲基-o-甲基氨基甲酸酯,n-二甲氧基(甲基)甲硅烷基甲基-o-甲基氨基甲酸酯,三[3-(三甲氧基甲硅烷基)丙基]异氰尿酸酯,3-缩水甘油氧基丙基三甲氧基硅烷,3-缩水甘油氧基丙基三乙氧基硅烷,甲基三甲氧基硅烷,甲基三乙氧基硅烷,二甲基二甲氧基硅烷,二甲基二乙氧基硅烷,三甲基乙氧基硅烷,异辛基三甲氧基硅烷,异辛基三乙氧基硅烷,十六烷基三甲氧基硅烷,(环己基)甲基二甲氧基硅烷,二环戊基二甲氧基硅烷,苯基三乙氧基硅烷,三乙酰氧基乙基硅烷,1,2-双(三乙氧基甲硅烷基)乙烷。

[0013]

硅烷单独使用或与其他硅烷混合使用。优选使用硅烷作为单体,但也可以使用低聚物,即硅氧烷,或者硅烷和硅氧烷的混合物在硅酸盐或硅酸盐混合物存在的情况下可以被水解和/或缩合。在本发明的上下文中,如果提及或描述硅烷改性的硅酸盐,则硅氧烷改性的硅酸盐的使用也总是预期的和包括的。硅烷改性或硅氧烷改性的硅酸盐可以通过常规的分析方法在水性钝化组合物和金属基体上的干燥涂层中检测到,通常通过例如离子色谱、凝胶过滤色谱、红外光谱、质谱或nmr光谱。特别地,检测硅烷改性的硅酸盐基骨架中的共价si-o-si-r键(si:硅,o:氧,r=氢或有机基团)。

[0014]

根据一个替代的实施方式,硅烷改性的硅酸盐也可以通过在碱性ph范围内使用以低聚物或聚合物的方式通过水解或缩合来制备,该低聚物或聚合物具有通过反应性有机侧基彼此交联的硅烷。用于改性硅酸盐的这些低聚物或聚合物含有1至3个反应性有机侧基,优选仅一个反应性侧基。此外,这些由硅烷形成的低聚物或聚合物具有其它侧基,优选烷氧基或硅烷醇基。侧基优选的反应性基团选自包含环氧、胺、丙烯酸酯、异氰酸酯、醇、酸或酯基的组。也可以使用由具有与上述不同的侧链上的反应性基团的硅烷组成的低聚物或聚合物的混合物。如果存在双键和三键,也可以通过侧基进行交联。如果硅酸盐旨在用基于硅烷的低聚物或聚合物改性,则建议首先通过硅烷的水解或缩合制备低聚物或聚合物,然后准备碱性水解或缩合,用于在硅酸盐、优选聚硅酸锂存在的情况下制备硅烷改性的硅酸盐。

[0015]

在被认为是本发明的一个独立的有利的实施方式中,在第一阶段如上所述的硅烷改性的硅酸盐在第二阶段通过与四烷氧基硅烷(例如四甲氧基硅烷)的进一步反应来进一步改性。实施已经硅烷改性的硅酸盐的进一步改性是为了实现例如一个或多个以下效果:分子量增加,交联密度增加和/或反应性增加。随后用四烷氧基硅烷的水解在与硅烷改性的第一阶段的上下文中所述的相同条件下进行。

[0016]

硅烷和硅酸盐以以下比例用于水溶液中:硅烷或硅氧烷基于用于水解/或缩合的硅酸盐和硅烷的总量,可以以1wt%至99wt%的量使用。然而,仅具有少量、例如最多20wt%硅烷的硅烷改性的硅酸盐化合物已经显示出显著改善的防腐蚀。特别合适的是硅烷改性的硅酸盐,其中硅烷的比例为20wt%或以上,优选为40wt%到60wt%。在硅烷改性的硅酸盐的

制备中,硅烷和硅酸盐分别有利地以0.1:1到2.5:1,优选0.4-1:1的重量比使用。在这种情况下,硅烷可以作为单独化合物或硅烷混合物使用,同样适用于硅酸盐,优选使用硅酸锂,无论单独地或以硅酸盐混合物的形式。通过根据本发明的方法产生的钝化组合物的固体含量在1%和70%之间。固体含量有利地在1%和50%之间,特别有利地在2%和40%之间。

[0017]

通过硅酸盐和硅烷或硅氧烷在ph等于或大于8的水溶液中的联合水解和缩合,首先形成硅烷改性或硅氧烷改性的硅酸盐。在酸化至ph等于或小于7后,可以任选地继续水解。其次,可以除去设备中通过碱性和任选的酸性水解而释放的醇,从而可以提供挥发性有机化合物含量低(低voc)或不含挥发性有机化合物(无voc)的水性酸性组合物。通过水解释放的醇可以通过例如超滤过滤或反渗透除去,也可以通过蒸馏除去,例如真空蒸馏。根据本发明的用于钝化金属基体的典型水性碱性或酸性组合物包含最多1wt%的醇,优选最多0.3wt%的醇。醇的去除也促进硅烷和硅烷与硅酸盐的水解或缩合反应。

[0018]

碱性介质中的水解和缩合通常在以下条件下进行:水解和缩合在室温下通过将硅烷或硅烷混合物缓慢(通常超过数小时,最多达12小时)加入到硅酸盐中并持续搅拌而进行。添加完成后,将混合物有利地搅拌一段时间。转化可以在1到48小时的时间内进行。水解或缩合完成后的进一步搅拌也可在至少1小时内进行,也可持续长达24小时以改善例如涂覆性能。

[0019]

酸化通常也在室温下进行。酸或酸的混合物在持续搅拌下缓慢加入完全或部分水解和/或缩合的硅酸盐-硅烷混合物中;酸化也可花费1到10小时。在这种情况下,持续监测ph,并且当达到所需ph时终止加入。即使在酸化之后,有利地持续搅拌1至24小时的时段以改善涂覆性能。

[0020]

可选地,还可以将碱性硅烷-硅酸盐水解产物储存长达6个月,有利地长达3个月,然后仅酸化。因此,可能的是将酸化的产物、完全或部分碱性水解或缩合的硅烷改性的硅酸盐分离到可以在不降低质量的情况下以时间偏移进行酸化的程度。在3或6个月的储存时间后,一旦随后酸化,也获得具有优异抗腐蚀性能的水解产物或缩合物。

[0021]

根据本发明的一个有利进展,钝化组合物包含一种或多种钛酸酯和/或锆酸酯化合物。钛酸酯和/或锆酸酯化合物可以在硅酸盐存在的情况下或之前仅在硅烷和钛酸酯和/或锆酸酯化合物之间的反应中,与硅烷水解或缩合。如果钛酸酯和/或锆酸酯化合物预先用硅烷或硅氧烷完全或部分地水解或缩合,这可以例如如us 5,849,110中所公开的那样进行。如果在硅酸盐存在的情况下加入钛酸酯和/或锆酸酯化合物,则该过程可以在碱性水解中或仅在酸化之后进行。添加地越迟,钛酸酯和/或锆酸酯化合物结合到硅烷改性的硅酸盐的基础骨架中的程度越小;因此,当钛酸酯和/或锆酸酯化合物仅在硅烷改性的硅酸盐化合物的酸化后加入时,尤其是如果该时间点的水解或缩合很大程度上完成时,结合是最低的。然而,即使晚添加钛酸酯或锆酸酯或钛酸酯和/或锆酸酯的混合物,也可以观察到抗腐蚀效果的改善。钛酸酯和/或锆酸酯通常以纳米颗粒的形式存在。

[0022]

如果钛酸酯和/或锆酸酯化合物与硅烷同时加入到硅酸盐中,钛酸酯和/或锆酸酯化合物与硅酸盐之间的共价键的形成也是可能的,与硅烷和硅酸盐之间的共价键相当。硅烷基与硅酸盐结合的的共价键也是可能的,并且在本发明的范围内是优选的。所得到的聚合物因此在侧链中具有简化表示为“水玻璃-si-o-ti-r”或“水玻璃-si-o-zr-r”的结构单元,其中相同的字母具有如上所述相同的含义,其中ti是钛,zr是锆。

[0023]

特别合适的钛酸酯和锆酸酯是单烷基三烷氧基钛酸酯、二烷基二烷氧基钛酸酯、三烷基单烷氧基钛酸酯和四烷氧基钛酸酯,例如四正丁基钛酸酯、三异硬脂酰基异丙醇钛、异丙基三油醇钛酸酯、异丙基二甲基丙烯酸异硬脂酰钛酸酯、三(十二烷基苯磺酸)异丙醇钛、三(二辛基磷酸)异丙醇钛、三甲基丙烯酸甲氧基乙氧基乙醇钛、三(丙烯酰基-o)(丙-2-醇)钛、双[2-[(2-氨基乙基)氨基-kn]乙醇-ko][2-[(2-氨基乙基)氨基]乙醇-ko](2-丙醇)钛、双(二辛基磷酸-o”)[乙烷-1,2-二醇(2-)-o,o']钛和二(二辛基焦磷酸)亚乙基钛酸酯。钛和/或锆的化合物也可以以用于制备钝化组合物的络合物或盐的形式加入。

[0024]

为此,在室温下将钛化合物、锆化合物或钛、锆或钛酸酯和锆化合物的混合物与硅烷混合。在这种情况下,包括单独使用或作为混合物使用的钛酸酯和/或锆酸酯的钛和/或锆化合物的比例,基于硅烷和钛和锆化合物的总量,为0.01wt%(重量)至50wt%。随后,在搅拌下逐滴在聚硅酸锂或其它硅酸盐或硅酸盐混合物中加入该混合物(通常为:硅烷,钛酸酯,锆酸酯),再搅拌一段时间并随后酸化。或者,钛或锆化合物,通常为钛酸酯,锆酸酯或这些添加剂的混合物,可以在室温酸化后加入。在此情况下,同样在搅拌同时滴加混合物,然后继续搅拌1至24小时。

[0025]

根据本发明的方法尤其可以利用硅烷、硅烷和钛酸酯和/或锆酸酯的混合物以及硅酸盐的混合物来执行,以用于调节金属基体上产生的钝化层的交联密度。可能受到例如钝化组合物的固体含量影响的钝化层的交联密度及其厚度将影响涂覆到金属基体上并干燥的钝化物的腐蚀性能。高交联薄膜也能以较低的厚度提供较好的腐蚀防护。此外,钝化物对金属基体的粘附得到改善,特别是通过将钝化物与金属基体的表面的oh基团共价键合来改善。通过添加钛酸酯和/或锆酸酯可能支持改善对金属基体表面的粘合性。

[0026]

本发明制备的硅烷改性的硅酸盐化合物用于制备涂覆到金属基体上的酸性水性钝化组合物。因此液体钝化组合物最初包含水、酸和硅烷改性的硅酸盐化合物。然而,也可以含有添加剂,其可以提高例如涂覆的涂层的保存稳定性、加工性或防腐蚀效果。

[0027]

这些添加剂可以在碱性水解期间和酸化期间或之后加入。特别优选的是在酸化后添加添加剂。典型的添加剂是催化剂、润湿剂、腐蚀抑制剂、稳定剂和消泡剂。单独的添加剂在下文中更详细地根据其在根据本发明的组合物中的作用进行解释:

[0028]

金属锶、钼、钒、钛、锆、锰和/或钨的“金属-氧”化合物有利地用作水性酸性钝化组合物中的腐蚀抑制剂。优选的是在水性酸性组合物中使用一种或多种以下化合物:上述金属的盐或氧化物、钒酸酯、钼酸酯、钛酸酯、锆酸酯、锰酸酯、锶的盐和氧化物及其缩聚物,特别是原钒酸钾、偏钒酸钾、原钒酸钠、偏钒酸钠、钨酸钠、仲钨酸钠、硫酸氧钒和五氧化二钒以及钼酸钠和钼酸钾。根据本发明使用金属钼、钒和/或钨的化合物,其在水性酸性组合物中解离以进行钝化,从而释放钼、钒和/或钨离子。钼、钒和钨离子被掺入涂覆到金属基体上的涂层中,并且具有为涂层提供非常好的腐蚀防护的效果。

[0029]

根据用于金属基体钝化的优选替代组合物,膦酸或膦酸的混合物可用作表面活性物质。特别优选的是使用有机膦酸,例如(1-羟基乙烷-1,1-二基)双膦酸、2-膦酰基丁烷-1,2,4-三羧酸、氨基三亚甲基膦酸、乙二胺四亚甲基膦酸、六亚甲基二胺四亚甲基膦酸、羟乙基氨基二亚甲基膦酸、2-膦酰基丁烷-1,2,3-三羧酸、双六亚甲基三胺五亚甲基膦酸或二亚乙基三胺五亚甲基膦酸或其混合物。

[0030]

在本发明的上下文中也可以证明使用膦酸盐是有利的。以下列出的膦酸盐特别合

适,它们各自单独使用或混合使用:(1-羟基乙烷-1,1-二基)二膦酸四钠、(1-羟基乙烷-1,1-二基)二膦酸三钠、乙二胺四亚甲基膦酸五钠或二亚乙基三胺五亚甲基膦酸七钠。这些盐在水性、酸性钝化组合物中解离,使得膦酸盐可用作表面活性物质。膦酸及其衍生物也可有利地与水性酸性组合物中的钒和钨化合物组合使用。此处,使用膦酸或膦酸酯作为表面活性物质已被证明是成功的。

[0031]

加入膦酸盐可以更快地酸化或使用较少酸来酸化。特别地,膦酸酯和磷酸的组合被证明适于制备具有良好腐蚀性能的钝化组合物。

[0032]

根据本发明的方法的上下文中,优选的是,用于金属基体的水性酸性钝化组合物具有一种或多种包含二价、三价或四价金属离子的元素或化合物。根据本发明一个有利的替代实施方式,提供了具有上述组合物的硅烷改性的硅酸盐和二价、三价或四价金属阳离子或这些金属阳离子的混合物的钝化组合物。优选使用钙、镁、锌、锰、钴、镍、铬、铝、锶、钡、镓、铟、锗、锡、铅、砷、锑、铋、硒、碲、钛、钒、铈、镧、锆、钼、钪、钇、钽、铁、铜、镉和钨的阳离子或这些金属阳离子的混合物。尤其优选铝和铁三价阳离子和镁、锌和锰二价阳离子。金属阳离子也可以作为酸的盐被引入到钝化组合物中,优选作为用于酸化的酸的盐。通常,例如可以使用通过将金属溶解在磷酸中而获得的膦酸盐或二膦酸盐。当使用上述元素的盐时,优选的阴离子除了磷酸根或膦酸根外,还有乙酸根、氯离子、硝酸根、硫酸根和碳酸根。通过添加这些元素或其化合物,优选其盐和氧化物,实现了根据本发明的钝化物的抗腐蚀性能的进一步改进。

[0033]

由于当加入具有二价、三价或四价金属离子的水玻璃时硅酸盐发生沉淀,并且由于金属氢氧化物或金属氧化物从该混合物同时沉淀出来,所以令本领域技术人员意外的是,包含硅烷改性的硅酸盐的酸化的钝化组合物对二价和三价金属阳离子具有良好的溶解能力。

[0034]

根据本发明的用于金属基体的水性酸性钝化组合物通常适用于所有金属表面或基体,特别是对于具有钢、铁、铝或锌表面的工件,而且还特别是对于其表面具有金属铝和/或锌与其他金属的合金的工件。例如,通常合适的是锌-铝合金、具有例如铁或镁的其它金属的铝合金或锌合金,如锌-铁合金,所有这些都可以涂覆防腐涂层。涂覆的金属或合金的涂层厚度在5μm和100μm之间。涂覆到基板上的金属合金表现为离散层。如上所述,可以通过根据本发明的酸性钝化将金属离子掺入到钝化层中,并且所述金属离子被检测为例如zn/fe硅酸盐。包含硅烷改性的硅酸盐化合物的水性酸性钝化组合物的典型应用是电解镀锌的计件货物或散装货物,特别是螺钉和冲压弯曲部件以及卷材涂层(即带钢的钝化)的钝化。

[0035]

根据本发明的钝化物可以作为单一涂层涂覆到金属基体上。然而,该钝化组合物也可以与其他的涂层组合物一起涂覆,例如根据本发明的酸性钝化物可以用碱性钝化物涂覆。

[0036]

下面将参考实施例更详细地说明根据本发明的用于制备硅烷改性的硅酸盐的方法的细节。

[0037]

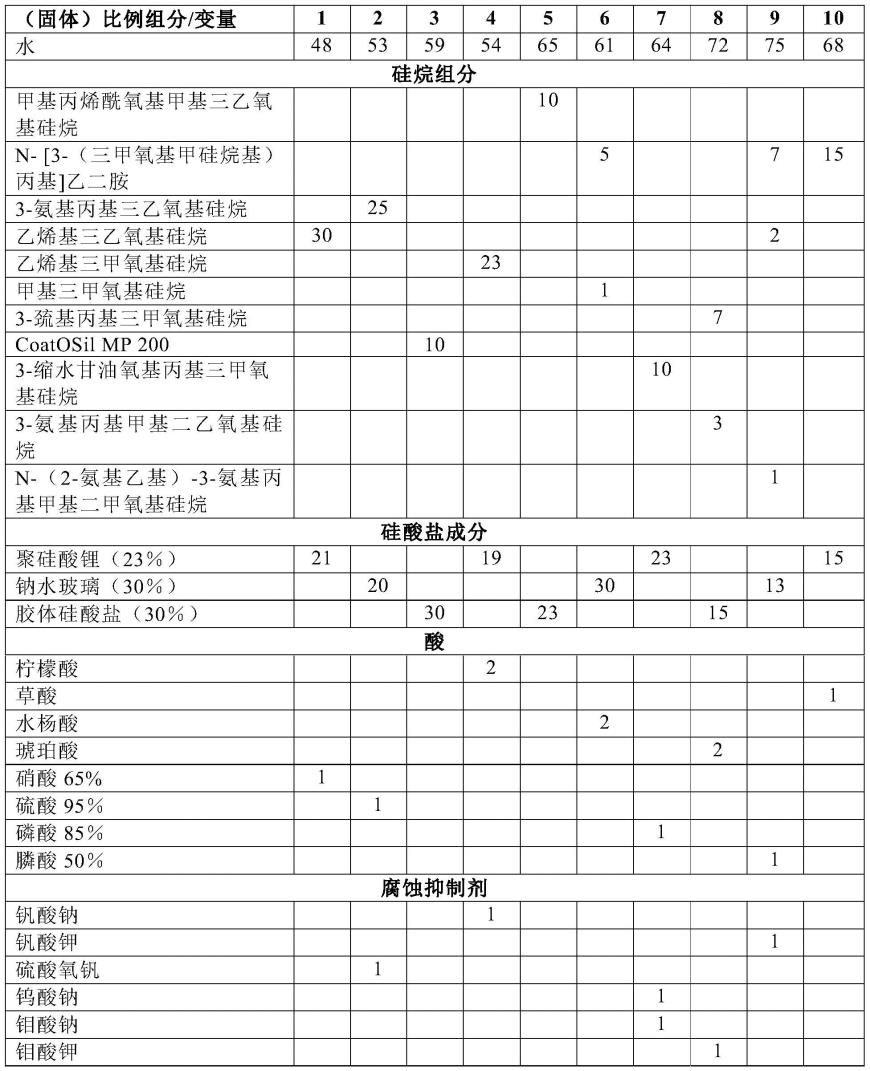

在本发明的上下文中,除非另有说明,组分的数量或比例总是基于100%物质和表1所列的总组分。

[0038]

表1左列中除了水之外,首先列出了与实施例相关使用的硅烷,并且在下面的行中列出了已经用于进行碱性缩合和水解的特别合适的硅酸盐。然后,在下面的行中是用于完

全或部分碱性水解的硅烷或硅氧烷和硅烷改性的硅酸盐的酸化的各种有机酸和无机酸。最后列出了用作表面活性体系的膦酸。在两种情况下,使用高锰酸钠。

[0039]

在表的末尾,已经列出了腐蚀抑制剂,在这种情况下是单独实验中使用的钒酸酯、硫酸氧钒、钨酸酯和钼酸酯。

[0040]

为了制备表1中列出的酸化的碱性水解和缩合的硅烷改性的硅酸盐,应当注意的是,每种情况下的所有方法步骤是在室温下进行的。最初加入的是硅酸盐组分,即单独的硅酸盐或硅酸盐的混合物。根据硅酸盐组分的组成,建立的ph值在9到12之间,即碱性ph。在搅拌下任选的与钛酸酯或锆酯一起逐滴加入硅烷组分,即单个硅烷或硅烷混合物。在每种情况下,在3小时内滴加完硅烷组分;在完全滴加完硅烷组分之后,将混合物再搅拌3小时。通过蒸馏除去释放的醇,使得水解产物的醇含量小于0.3wt%。在该方法步骤的最后,硅烷组分大部分与硅酸盐水解和缩合,但是与碱性水解相比,不能排除在酸性环境中仍然可以稍微水解。已经发现的是,为了制备具有抗腐蚀性能的钝化组合物,水解不需要完全在碱性状态下进行。也可以在碱性状态下进行部分水解,例如一半或三分之二,然后在酸性环境中水解至完成。

[0041]

然后将酸组分再次在三小时内在搅拌下加入到该碱性水解产物中。希望的是通过加入酸或酸的混合物将ph设定为等于或小于4。达到所需的最大4的ph后,将混合物再搅拌3小时。在室温下通过水解以相同的方式获得具有通过碱性水解产生的硅烷改性的硅酸盐(其无需后续酸化即使用)和具有通过酸性水解和缩合获得的硅烷改性的硅酸盐的参考实验。

[0042]

作为该制备过程的结果获得的钝化组合物和参考组合物在各种情况下刮涂在热浸镀锌钢板(dc 54z 100)上,并根据din en iso 9227进行盐雾试验,对形成的第一个白锈进行评估。每次试验,涂覆10片;表1a-1c中报告的结果是平均值。通过碱性脱脂清洗热浸镀锌钢板,然后先用酸洗,再去离子水冲洗,之后涂覆钝化组合物。在评估中,实验的评估基于碱性水解的硅烷-硅酸盐缩合物的参考试验“参考1”。涂有“参考1”的片材显示48小时耐白锈。24小时至48小时耐白锈的试验结果被评为满意结果(0),耐白锈超过48小时~72小时的试验结果被评为良好结果(+),耐白锈超过72小时的试验结果被评为优异(++)。

[0043]

对于碱性水解,硅烷组分以与硅酸盐组分0.16:1至2.1:1的重量比使用。当将硅烷组分与硅酸盐组分的重量比调整为0.4:1至1:1时,达到最好的防腐蚀效果。

[0044]

为了进行表1所示的实验,基于总组合物,腐蚀抑制剂在碱性水解过程中以0.1wt%至5wt%的量单独地或混合地加入。然而,它们也可在酸化过程中或之后加入,具有等同的效果。

[0045]

基于总组合物,表面活性物质在酸化期间以0.1wt%至2wt%的量加入。

[0046]

以这种方式制备的硅烷改性的硅酸盐通过在镀锌铁板上刮涂而涂覆。除非另有说明,可以在镀锌铁板上检测到的干燥层厚度约为150nm。

[0047]

除了实施根据本发明方法的实验1-30之外,进行硅烷的碱性水解和与硅酸盐的缩合而不进行后续的酸化作为参考实验。由此获得的硅烷改性的硅酸盐也以熔融形式涂覆到镀锌铁板上,并将涂有根据本发明制备的硅烷改性的硅酸盐的镀锌铁板与现有技术的结果进行比较。已经发现至少相当的结果,但主要是显著的改善,在某些情况下,通过本发明的碱性水解和缩合和酸化的硅烷改性的硅酸盐已经实现了优异的抗腐蚀保护值。

[0048]

硅烷组分和硅酸盐组分可以不仅相对于彼此在较广比例范围内使用。用于制备硅烷改性的硅酸盐的钝化组合物的硅烷和硅酸盐组分的比例也可以在非常宽的范围内变化,因此可以调整到广泛的应用要求。值得注意的是,使用低比例的硅烷和硅酸盐组分(实验16-18)的实验提供了优异的防腐蚀结果,即使没有使用腐蚀抑制剂。使用根据实验16-18制备的钝化组合物,可以制备例如小于150nm的特别薄的涂层。特别地,仅具有小比例的硅烷和硅酸盐组分(因此具有小于5%的低固体含量)的制剂表现出使用用于酸化的膦酸的有利效果,例如在实验13和21与实验16-18的比较中。

[0049]

如果需要具有较高厚度的涂层,则总组合物中硅烷和硅酸盐组分的比例可以提高至99%。实验28对于硅烷和硅酸盐组分30wt%的比例显示出令人满意的防腐蚀结果。

[0050]

当总组合物中硅烷和硅酸盐组分的比例为20wt%至40wt%,特别是30wt%至35wt%时(例如实验6,7,10,12)时,可实现非常良好的防腐蚀结果。通过根据本发明的该方法获得的钝化组合物的固体含量优选在3%至66%之间,特别有利地在3.1%至36%之间。

[0051]

对于所使用的硅酸盐,应注意的是,聚硅酸锂通常产生良好和优异的防腐蚀结果,不同于例如单独的钠水玻璃。

[0052]

在使用的酸中,有机酸原则上与无机酸一样适用。然而,当加入磷酸和/或膦酸时,得到特别好到优异的防腐蚀结果。为此,应该注意的是,作为腐蚀抑制剂提及的膦酸或膦酸盐也适用于酸化碱性水解的硅烷改性的硅酸盐,甚至适合以少量的0.1wt%和1wt%(在这方面参见例如实验3,7,15和20)来达到令人满意的防腐蚀效果。这是因为膦酸盐通常仍然具有在加入膦酸盐后导致ph降低的酸性残余官能团的事实。

[0053]

表1a用于通过ph在9到11之间的碱性水解和随后酸化至ph 4制备硅烷改性的硅酸盐的制剂

[0054][0055]

表1a-续

[0056][0057]

表1b用于制备通过ph在9到11之间的碱性水解和随后酸化至ph 4得到的硅烷改性的硅酸盐的制剂

[0058][0059]

表1b

–

续

[0060][0061]

表1c用于制备通过ph在9到11之间的碱性水解和随后酸化至ph 4得到的硅烷改性的硅酸盐的制剂

[0062][0063]

表1c

–

续

[0064][0065]

参考1:碱性硅烷-硅酸盐水解物

[0066]

根据一个替代的实施例,根据本发明的钝化组合物是通过首先将glymo 3-缩水甘油氧基丙基三甲氧基硅烷(evonik)和damo n-(2-氨基乙基)-3-氨基丙基三甲氧基硅烷(evonik)混合来制备;在每种情况下为100%物质,比例为1:1,并在30℃下在大气湿度下或任选加入水(1%)下搅拌24小时。基于硅酸盐固体,根据本发明,以30:70的低聚物:硅酸盐的比例,加入得到的基于硅烷的低聚物或聚合物。对于本实施例,使用具有23%固体的聚硅酸锂。蒸馏除去在水解或缩合中形成的甲醇,在水解或缩合完成后,根据本发明通过加入酸或盐将ph调节至4。对于本实施例,使用hedp(1-羟基乙烷(1-1-二膦酸))。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1