一种高强度高导热钨纤维增强的钨铜合金及其低成本制备方法

1.本发明涉及新材料技术领域,具体涉及一种高强度高导热钨纤维增强的钨铜合金及其低成本制备方法。

背景技术:

2.钨铜合金具有高导热、高导电以及低的热膨胀系数等特点,广泛应用于电子封装、电加工电极、航天航空等众多高科技领域。由于钨铜本身互不相溶,且热膨胀系数等物理性能相差很大,传统工业上主要是通过熔渗法来批量生产钨铜合金的。熔渗法制备过程一般是先制备出钨骨架,然后通过将温度升到铜熔点以上,利用毛细现象将铜渗进钨骨架中,以获得钨铜合金。钨骨架在压制过程中容易形成闭孔,使铜无法渗透,使钨铜合金无法实现完全致密。如何提高钨铜合金致密度一直是该材料亟需解决的问题。目前,主要是通过掺入粘结剂或者是掺杂其他微量金属等方法来克服。然而,掺杂其他金属元素会影响复合材料的导热性能。此外,普通的钨铜合金,其钨骨架力学性能较低,导致钨铜合金的力学性能也偏低,无法满足航空航天、国防、新能源和微电子等高精尖端技术领域的快速发展的需求。

3.利用钨纤维代替部分钨粉作为骨架是提高钨铜复合材料综合性能的有效办法之一,申请号为cn 110343978 a的中国专利申请文献,公开了一种随机分布的短钨纤维增强cuw复合材料及其制备方法。但该方法采用热压熔渗两种烧结方式,工艺繁琐,不利于大批量工业生产;其添加的钨纤维质量占比太少,仍以钨粉作为基体,导致钨铜界面过多,钨铜材料致密度不高,导热差的情况仍存在。

技术实现要素:

4.本发明所要解决的技术问题在于如何解决现有的钨铜合金致密度低,导热性能差以及综合力学性能差的问题。

5.本发明通过以下技术手段实现解决上述技术问题的:

6.一种高强度高导热钨纤维增强的钨铜合金,包括以下组成成分:按质量计,30~80%钨纤维、5~60%钨粉和10~20%铜粉。

7.有益效果:本发明通过选取特殊比例的钨纤维、钨粉和铜粉,制得了一种性能较好的钨铜合金,通过各组分的协同作用,提高了钨铜合金的致密度,提高了钨铜合金的导热性以及综合力学性能。

8.优选的,所述钨纤维的长度为3~5mm,直径为50~150μm。

9.优选的,所述钨纤维为去应力退火状态,具有细长的纳米纤维晶粒或亚晶粒,宽度为80-120nm。

10.优选的,所述钨粉为粒径大小为3μm和10μm的钨粉按质量比3:7的混合物。

11.优选的,所述铜粉的粒径大小为2-5μm。

12.本发明还提供一种制备上述高强度高导热钨纤维增强钨铜合金的低成本制备方

法,包括以下步骤:

13.s1:混粉:按上述质量比例将钨纤维、钨粉和铜粉混合,加入溶有成型剂硬脂酸的酒精,在水浴氛围下搅拌;

14.s2:压型:将经过步骤s1处理好的粉体放入模具,冷压成型,获得压坯体;

15.s3:烧结:在氢气或真空氛围下对步骤s2获得的压坯体进行烧结,即得。

16.优选的,所述步骤s1中硬脂酸的加入量为钨纤维、钨粉、铜粉总质量的0.5~0.7%。

17.优选的,所述步骤s1中水浴温度为50-70℃。

18.优选的,所述步骤s1中搅拌时间为20-40min。

19.优选的,所述步骤s2中冷压压力为600~800mpa,冷压时间为3~8min。

20.优选的,所述步骤s3中烧结的温度为1100~1200℃,烧结时间为120~180min。

21.本发明的优点在于:

22.(1)本发明通过选取特殊比例的钨纤维、钨粉和铜粉,制得了一种性能较好的钨铜合金,通过各组分的协同作用,提高了钨铜合金的致密度,提高了钨铜合金的导热性以及综合力学性能。

23.(2)相比于传统的钨铜合金,本发明制备的高强度高导热钨纤维增强钨铜合金,主要添加了钨纤维,起到了增强和增韧作用。由于钨纤维具有非常高的室温强度和高温强度,室温抗拉强度可达2.8gpa以上,与传统钨粉制备的钨骨架相比,钨纤维组成的钨骨架强度更高,进而可以提升钨铜合金的强度。此外,钨纤维还能起到增韧效果。因此,本发明制备的钨纤维增强钨铜合金的力学性能比传统的钨铜合金有大幅度的提升。

24.(3)与纯钨粉制备的钨骨架相比,本发明中钨纤维与钨粉构成的钨骨架,与铜接触界面面积更小,钨纤维增强钨铜合金的热传导受到阻碍降低,导热性能更佳。

25.(4)本发明中添加的钨纤维与不同粒径钨粉相互配合,减小了钨骨架的闭孔率,有利于铜在高温下的流动,能够有效提高钨铜合金的致密度。

附图说明

26.图1为本发明实施例1添加的钨纤维的组织结构示意图;

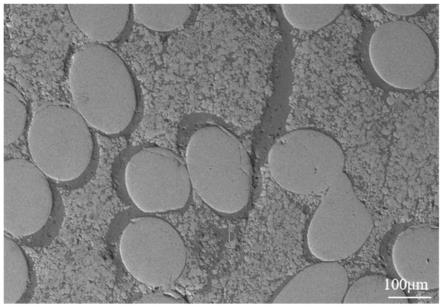

27.图2为本发明实施例1的钨纤维增强的钨铜合金的金相图;

28.图3为本发明实施例1的钨纤维增强的钨铜合金的扫描电镜照片;

29.图4为本发明实施例2的钨纤维增强的钨铜合金的金相图;

30.图5为本发明实施例2的钨纤维增强的钨铜合金的扫描电镜照片;

31.图6为本发明实施例3的钨纤维增强的钨铜合金的金相图;

32.图7为本发明实施例3的钨纤维增强的钨铜合金的扫描电镜照片;

33.图8为本发明实施例1-3制得的钨铜合金材料的应力与位移曲线图。

具体实施方式

34.为使本发明实施例的目的、技术方案和优点更加清楚,下面将结合本发明实施例,对本发明实施例中的技术方案进行清楚、完整地描述,显然,所描述的实施例是本发明一部分实施例,而不是全部的实施例。基于本发明中的实施例,本领域普通技术人员在没有做出

创造性劳动前提下所获得的所有其他实施例,都属于本发明保护的范围。

35.实施例1:

36.一种高强度高导热钨纤维增强的钨铜合金的低成本制备方法,包括以下步骤:

37.s1:混粉:将30g钨纤维、60g钨粉和10g铜粉混合,加入溶有成型剂硬脂酸的酒精,用50℃水浴加热,搅拌40min;其中钨纤维为去应力退火状态,组织为细长的纳米纤维亚晶粒,宽度为100nm;钨纤维长度为3mm、直径为100μm;钨粉为粒径大小为3μm和10μm的钨粉按质量比3:7的混合物;铜粉的粒径大小为3μm;硬脂酸的加入量为0.5g;

38.s2:压型:将步骤s1处理好的粉体放置于钢模具中,室温冷压成型,压力为800mpa,时间2min,获得压坯体;

39.s3:在真空氛围下对步骤s2获得的压坯体进行烧结,温度为1200℃,时间120min。

40.图1为添加的钨纤维的组织结构示意图,从图中可以看出,钨纤维为细长的,宽度在100nm左右的亚晶粒。

41.图2为本实施例制得的钨纤维增强的钨铜合金的金相图,图3为本实施例制得的钨纤维增强的钨铜合金的扫描电镜照片。从图2-3可以看出,制得的钨铜合金结构较为紧密。

42.本实施例制得的钨铜合金,经检测,其致密度为99.2%,导热为198(w/(m

·

k)),抗弯强度达到830mpa。

43.实施例2:

44.一种高强度高导热钨纤维增强的钨铜合金的低成本制备方法,包括以下步骤:

45.s1:混粉:将40g钨纤维、40g钨粉和20g铜粉混合,加入溶有成型剂硬脂酸的酒精,用60℃水浴加热,搅拌30min;其中钨纤维为去应力退火状态,组织为细长的纳米纤维晶粒,宽度为80nm;钨纤维长度为4mm、直径为150μm;钨粉为粒径大小为3μm和10μm的钨粉按质量比3:7的混合物;铜粉的粒径大小为2μm;硬脂酸的加入量为0.6g;

46.s2:压型:将步骤s1处理好的粉体放置于钢模具中,室温冷压成型,压力为650mpa,时间6min,获得压坯体;

47.s3:在真空氛围下对步骤s2获得的压坯体进行烧结,温度为1150℃,时间150min。

48.图4为本实施例制得的钨纤维增强的钨铜合金的金相图,图5为本实施例制得的钨纤维增强的钨铜合金的扫描电镜照片。从图4-5可以看出,制得的钨铜合金结构较为紧密。

49.本实施例制得的钨铜合金,经检测,其致密度为99.6%,导热为226(w/(m

·

k)),抗弯强度达到858mpa。

50.实施例3:

51.一种高强度高导热钨纤维增强的钨铜合金的低成本制备方法,包括以下步骤:

52.s1:混粉:将80g钨纤维、5g钨粉和15g铜粉混合,加入溶有成型剂硬脂酸的酒精,用70℃水浴加热,搅拌20min;其中钨纤维为去应力退火状态,组织为细长的纳米纤维晶粒,宽度为120nm;钨纤维长度为5mm、直径为50μm;钨粉为粒径大小为3μm和10μm的钨粉按质量比3:7的混合物;铜粉的粒径大小为5μm;硬脂酸的加入量为0.7g;

53.s2:压型:将步骤s1处理好的粉体放置于钢模具中,室温冷压成型,压力为600mpa,时间8min,获得压坯体;

54.s3:在真空氛围下对步骤s2获得的压坯体进行烧结,温度为1100℃,时间180min。

55.图6为本实施例制得的钨纤维增强的钨铜合金的金相图,图7为本实施例制得的钨

纤维增强的钨铜合金的扫描电镜照片。从图6-7可以看出,制得的钨铜合金结构较为紧密。

56.本实施例制得的钨铜合金,经检测,其致密度为99.9%,导热为216(w/(m

·

k)),抗弯强度达到800mpa。

57.图8为实例1-3制得的钨铜合金材料的应力与位移曲线图,从图中可以看出可以看到,材料断裂后并没有立即失效,而是有起伏和台阶,说明钨纤维的加入改善了材料的韧性。

58.以上实例中,铜都填充在钨纤维与钨粉连接的空隙中,这说明钨纤维的添加的确减少了闭孔的出现,提高了致密度;铜在高温下更容易流动,避免团聚现象的出现。

59.以上实施例仅用以说明本发明的技术方案,而非对其限制;尽管参照前述实施例对本发明进行了详细的说明,本领域的普通技术人员应当理解:其依然可以对前述各实施例所记载的技术方案进行修改,或者对其中部分技术特征进行等同替换;而这些修改或者替换,并不使相应技术方案的本质脱离本发明各实施例技术方案的精神和范围。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1