一种夹头的制作方法

本发明涉及机械加工领域,特别是涉及一种夹头。

背景技术:

1、球体和阀座在进行密封面研磨时,需要阀座的密封面(球面)始终贴合在球体(阀芯)球面上,以达到研磨目的。

2、目前越来越多的厂家采用了球体和阀座的自动研磨设备,该设备将球体固定在卧式/立式回转台上,将阀座固定在卡盘上,卡盘通过夹头连接在机械手或传动轴上。由于机械手或传动轴运行的轨迹固定,而球体、阀座的密封面尺寸是在设计公差内的一个浮动值,现有研磨设备并无法保障研磨过程中阀座密封面始终贴合在球体(阀芯)球面上,从而导致研磨精度低、效果差。

3、因此,亟需一种可以在研磨过程中,将阀座密封面始终压贴合在球体(阀芯)球面上的夹头,以克服上述问题。

技术实现思路

1、本发明的目的是提供一种夹头,以解决现有由于球体、阀座的密封面尺寸是在设计公差内的一个浮动值,但现有研磨设备并无法保障研磨过程中阀座密封面始终贴合在球体(阀芯)球面上,从而导致研磨精度低、效果差的问题。

2、为实现上述目的,本发明提供了如下方案:

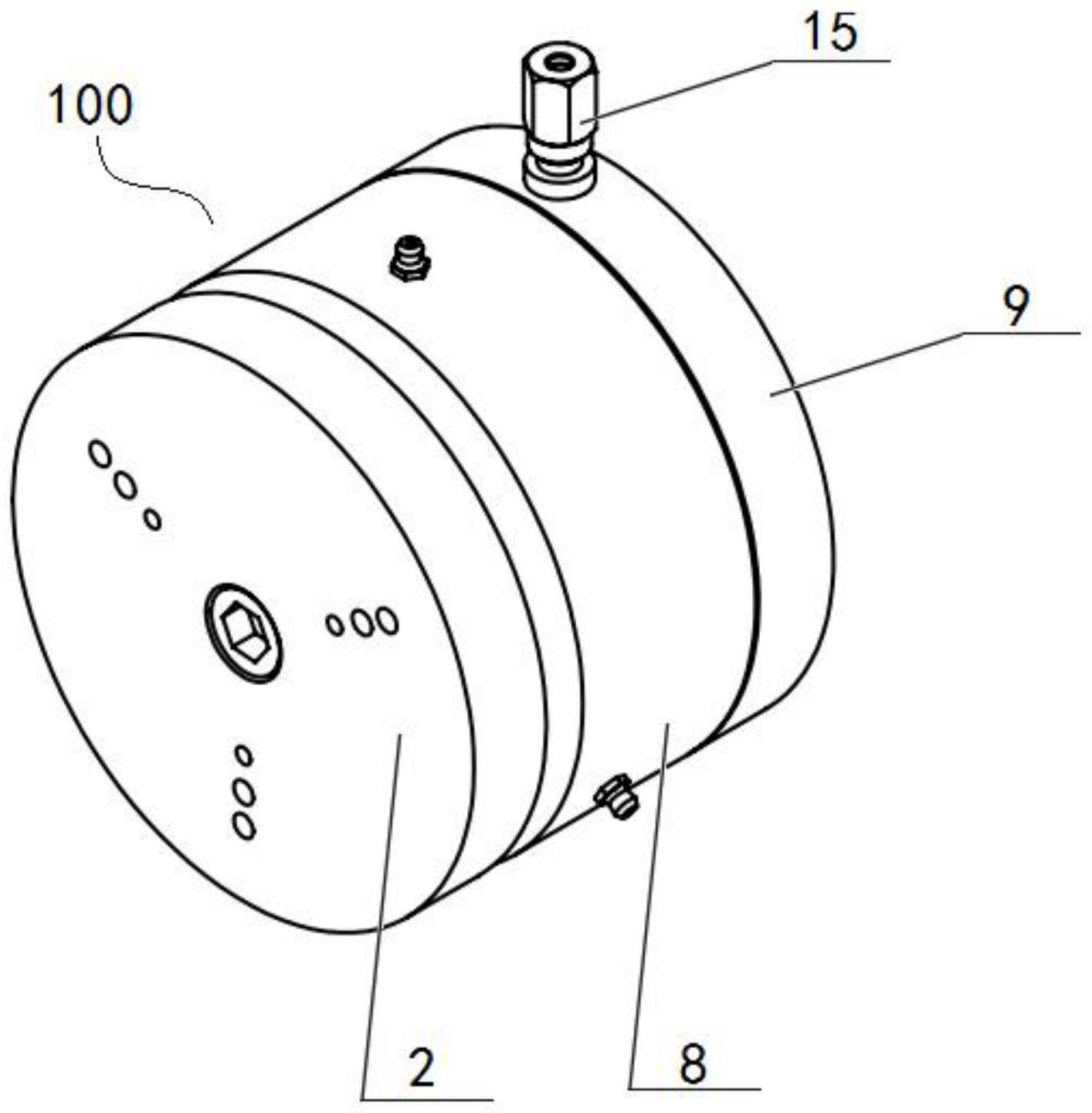

3、本发明提供一种夹头,包括:

4、支撑轴,所述支撑轴的轴向第一端的端面设置为外凸球面;

5、顶板,所述顶板上用于安装卡盘;所述顶板的侧面设置有与所述外凸球面适配的球面凹槽,所述顶板通过支撑轴螺钉与所述支撑轴相连,以使所述球面凹槽与所述外凸球面配合,所述支撑轴螺钉贯穿所述顶板设置,且所述顶板与所述支撑轴螺钉之间预留有允许所述顶板相对所述支撑轴螺钉径向移动和轴向移动的间隙;

6、顶板调节机构,所述顶板调节机构包括缸体、顶板方向调节组件和顶板预紧力调节组件,所述支撑轴的轴向第二端与所述缸体相连,所述缸体用于与研磨设备的机械手或传动轴相连;所述顶板方向调节组件包括多个活塞轴,所述缸体上开设有多个活塞缸,且所述活塞缸分布于所述支撑轴的外周,任意一所述活塞缸内均滑动安装一所述活塞轴,任意一所述活塞轴的靠近所述顶板的一端均伸出所述活塞缸并与所述顶板相接,任意一所述活塞轴的远离所述顶板的一端均通过弹性件与所述活塞缸相连;所述顶板预紧力调节组件包括流体管道,所述流体管道的进口用于与流体源相连,任意一所述活塞缸均与所述流体管道的出口相连,所述流体管道用于向所述活塞缸内引入流体,以使所述活塞轴在所述流体压力作用下轴向移动,以调节所述卡盘上阀座的密封面与球体球面之间的贴合程度。

7、可选的,所述缸体包括:

8、缸体本体,所述缸体本体的轴向第一端与所述支撑轴的轴向第二端相连,所述缸体本体上开设有多个平行于所述缸体本体轴向的缸筒,任意一所述缸筒的两端均贯穿所述缸体本体的轴向两端设置;

9、端盖,所述端盖设置于所述缸体本体的轴向第二端,以对任意一所述缸筒的轴向一端进行封堵,以形成所述活塞缸;任意一所述活塞缸内的弹性件均与所述端盖相连。

10、可选的,所述流体源为压缩气体源;所述流体管道包括主流道和分支流道,所述主流道开设于所述端盖内;所述分支流道开设于所述缸体本体的轴向第二端的端面上,每个所述活塞缸分别与一所述分支流道连通,所有所述分支流道交汇后与所述流体管道连通。

11、可选的,所述端盖通过螺钉固定于所述缸体本体的轴向第二端,且所述端盖与所述缸体本体之间设置有环形密封圈,任意一所述活塞缸和任意一所述分支流道均位于所述环形密封圈的内圈。

12、可选的,所述端盖上设置有与所述主流道连通的管接头,所述管接头用于连接所述压缩气体源。

13、可选的,所述缸体本体的轴向第一端的端面中心开设有支撑轴安装孔,所述支撑轴的轴向第二端设置有支撑轴台阶,所述支撑轴的轴向第二端插装于所述支撑轴安装孔内,并通过支撑轴压板压紧所述支撑轴台阶,所述支撑轴压板通过螺钉与所述缸体本体相连。

14、可选的,所述缸体本体上设置有三个所述活塞缸,且三个所述活塞缸均匀分布于所述支撑轴的外周。

15、可选的,任意一所述活塞轴的靠近所述顶板的一端端面均设置为球形端面,所述顶板的设置所述球形凹面的侧面上设置有与所述活塞轴数量相同的凹槽,所述凹槽与所述活塞轴一一对应设置,所述活塞轴与对应的所述凹槽插接,且所述活塞轴的球形端面顶部与所述凹槽的槽底相抵,所述凹槽的环向侧壁与所述活塞轴的外壁之间留有环形的偏移摆动间隙。

16、可选的,所述顶板的背离所述球面凹槽的侧面上设置有三组用于安装所述卡盘的连接件,任意一组所述连接件均包括三个沿圆周均匀分布的连接法兰,三组所述连接法兰分别位于不同的同心圆环上。

17、可选的,任意一所述活塞轴的外壁与对应的所述活塞缸的缸筒内壁之间均设置有密封圈和导向耐磨环,任意一所述活塞缸上均配置有消音器。

18、本发明相对于现有技术取得了以下技术效果:

19、本发明提出的夹头,实质为一种预紧力可调万向夹头,其中顶板的万向调节形式是基于支撑轴螺钉与顶板之间的间隙以及活塞轴的多点支撑结构实现,具体是通过向活塞缸内通流体源驱动顶板绕支撑轴螺钉的外凸球面作万向转动,与此同时,活塞轴对顶板的顶紧力增大;本发明中具体通过弹性件和流体源压力共同调节顶板的预紧力。由此可见,本发明的夹头结构紧凑,设计巧妙,既可以通过对顶板的万向调节补偿阀座密封面与球体球面之间的位置精度,同时又可以通过充流体源增大顶板对阀座的预紧力,从而可以实时保证阀座密封面始终压贴合在球体球面上,保障研磨效果和研磨精度。

技术特征:

1.一种夹头,其特征在于,包括:

2.根据权利要求1所述的夹头,其特征在于,所述缸体包括:

3.根据权利要求2所述的夹头,其特征在于,所述流体源为压缩气体源;所述流体管道包括主流道和分支流道,所述主流道开设于所述端盖内;所述分支流道开设于所述缸体本体的轴向第二端的端面上,每个所述活塞缸分别与一所述分支流道连通,所有所述分支流道交汇后与所述流体管道连通。

4.根据权利要求3所述的夹头,其特征在于,所述端盖通过螺钉固定于所述缸体本体的轴向第二端,且所述端盖与所述缸体本体之间设置有环形密封圈,任意一所述活塞缸和任意一所述分支流道均位于所述环形密封圈的内圈。

5.根据权利要求3所述的夹头,其特征在于,所述端盖上设置有与所述主流道连通的管接头,所述管接头用于连接所述压缩气体源。

6.根据权利要求2~5任意一项所述的夹头,其特征在于,所述缸体本体的轴向第一端的端面中心开设有支撑轴安装孔,所述支撑轴的轴向第二端设置有支撑轴台阶,所述支撑轴的轴向第二端插装于所述支撑轴安装孔内,并通过支撑轴压板压紧所述支撑轴台阶,所述支撑轴压板通过螺钉与所述缸体本体相连。

7.根据权利要求6所述的夹头,其特征在于,所述缸体本体上设置有三个所述活塞缸,且三个所述活塞缸均匀分布于所述支撑轴的外周。

8.根据权利要求1~5任意一项所述的夹头,其特征在于,任意一所述活塞轴的靠近所述顶板的一端端面均设置为球形端面,所述顶板的设置所述球形凹面的侧面上设置有与所述活塞轴数量相同的凹槽,所述凹槽与所述活塞轴一一对应设置,所述活塞轴与对应的所述凹槽插接,且所述活塞轴的球形端面顶部与所述凹槽的槽底相抵,所述凹槽的环向侧壁与所述活塞轴的外壁之间留有环形的偏移摆动间隙。

9.根据权利要求1~5任意一项所述的夹头,其特征在于,所述顶板的背离所述球面凹槽的侧面上设置有三组用于安装所述卡盘的连接件,任意一组所述连接件均包括三个沿圆周均匀分布的连接法兰,三组所述连接法兰分别位于不同的同心圆环上。

10.根据权利要求1~5任意一项所述的夹头,其特征在于,任意一所述活塞轴的外壁与对应的所述活塞缸的缸筒内壁之间均设置有密封圈和导向耐磨环,任意一所述活塞缸上均配置有消音器。

技术总结

本发明公开一种夹头,涉及机械加工领域,其包括支撑轴、顶板和顶板调节机构。该夹头实质为一种预紧力可调万向夹头,其中顶板的万向调节形式是基于支撑轴螺钉与顶板之间的间隙以及活塞轴的多点支撑结构实现,具体是通过向活塞缸内通流体源驱动顶板绕支撑轴螺钉的外凸球面作万向转动,与此同时,活塞轴对顶板的顶紧力增大;本发明中具体通过弹性件和流体源压力共同调节顶板的预紧力。由此可见,本发明的夹头结构紧凑,设计巧妙,既可以通过对顶板的万向调节补偿阀座密封面与球体球面之间的位置精度,同时又可以通过充流体源增大顶板对阀座的预紧力,从而可以实时保证阀座密封面始终压贴合在球体球面上,保障研磨效果和研磨精度。

技术研发人员:陈华松,唐攀,方溱,周华宾,鲁凯

受保护的技术使用者:湖南西爱斯流体控制设备有限公司

技术研发日:

技术公布日:2024/1/12

- 还没有人留言评论。精彩留言会获得点赞!