转炉污泥的处理方法与流程

1.本发明属于熔渣冶金技术领域,具体涉及一种转炉污泥的处理方法。

背景技术:

2.转炉炼钢是目前主流的炼钢工艺,而转炉污泥是转炉炼钢过程中通过湿法除尘系统捕集得到的副产物,其产量约占粗钢产量的1.5%,并且由于转炉炼钢过程使用含锌废钢,导致转炉污泥中的锌含量较高。因此如何对转炉污泥进行最大化的回收利用是钢铁行业中一直以来想要解决的问题。

3.目前钢铁企业主流的转炉污泥利用方式主要有两种。一种是将其返回原料系统用于烧结或者球团工艺,以替代部分铁矿粉,然而这种方式会使转炉污泥中富集的有色金属元素特别是锌元素返回原料系统,导致高炉入炉原料的有色金属负荷增加,不利于高炉的顺行和长寿,还容易造成其中的有害元素不断在钢铁生产流程种循环富集。另一种是将转炉污泥与氧化铁皮等含铁废料混合制作成冷固结球团用于转炉炼钢的冷却剂或造渣剂,而该利用方式对转炉污泥的处理量较低,且由于冷固结球团强度低,经常造成转炉除尘系统堵塞。

技术实现要素:

4.本发明的目的在于提供一种转炉污泥的处理方法,以解决现有技术中转炉污泥的处理难、回收利用率低的技术问题。

5.为实现上述目的之一,本发明一实施方式提供了一种转炉污泥的处理方法,其特征在于,包括如下步骤:

6.烘干打散:将转炉污泥烘干后打散成污泥颗粒,所述转炉污泥中,cao的质量百分比》7%,sio2的质量百分比《3%,t.fe的质量百分比》45%,所述转炉污泥的二元碱度》4;

7.混料:将转炉污泥与含碳原料均匀混合成二元碱度》2.5的混合料,且所得混合料中,单质碳原子数与含铁氧化物中所含氧元素的原子数之比为0.6~0.9,cao的质量百分比》8%;

8.制球:将所得混合料制成粒径为15~30mm的生球;

9.干燥:对所得生球进行干燥,干燥温度《350℃;

10.焙烧还原:将所得干球送入转底炉内进行焙烧还原得到金属化球团,自转底炉的烟气系统回收得到次氧化锌粉,其中,焙烧温度为1200~1350℃,焙烧时间》8min;

11.其中,二元碱度r={cao}/{sio2},{cao}表示cao的质量,{sio2}表示sio2的质量。

12.作为本发明一实施方式的进一步改进,所述金属化球团的金属化率≥50%,抗压强度》500n,脱锌率≥95%。

13.作为本发明一实施方式的进一步改进,所述烘干打散步骤中,所述污泥颗粒中,粒径小于1mm的污泥颗粒占比》80%。

14.作为本发明一实施方式的进一步改进,所述含碳原料为钢铁厂高炉瓦斯灰、焦化

除尘灰、煤粉、焦粉中的至少一种。

15.作为本发明一实施方式的进一步改进,所述含碳原料呈颗粒状,其中粒径小于0.5mm的颗粒占比》95%。

16.作为本发明一实施方式的进一步改进,所述含碳原料的固定碳含量》30%。

17.作为本发明一实施方式的进一步改进,所述混合料以质量百分比计由转炉污泥和含碳原料按照7:3~9:1混合而成,无需添加粘结剂。

18.作为本发明一实施方式的进一步改进,所述制球步骤中,所述生球的含水量≤14%。

19.作为本发明一实施方式的进一步改进,所述制球步骤中,采用圆盘造球机将所得混合料制成生球。

20.作为本发明一实施方式的进一步改进,所述干燥步骤中,所述干球的含水量≤2%。

21.与现有技术相比,本发明的有益效果为:本发明的转炉污泥处理方法,通过控制各项处理工艺结合对转炉污泥与含碳原料配比的控制,尤其是控制转炉污泥-含碳原料混合料中单质碳原子数与含铁氧化物所含氧元素的原子数之比,可以实现二元碱度》2.5的转炉污泥-含碳原料混合料的还原利用,大幅提高转炉污泥在混合料中的比例,从而提高转炉污泥的处理量、利用率和回收处理效率;并且通过添加大比例的转炉污泥,在焙烧还原时形成cao-feo低熔点渣系结构,确保焙烧过程生成足够的粘结相,使焙烧还原得到的金属化球团具有良好的成团性能,而且固结强度高,提高了金属化球团的产品质量。

具体实施方式

22.下面结合具体的实施方式来对本发明做进一步的介绍,但要求保护的范围不仅局限于所作的描述。

23.本发明一实施方式提供了一种转炉污泥的处理方法,包括如下步骤:

24.(1)烘干打散

25.将转炉污泥烘干后打散成污泥颗粒,具体地,采用烘干打散机进行烘干、破碎、打散。所述转炉污泥中,cao的质量百分比》7%,sio2的质量百分比《3%,t.fe的质量百分比》45%,所述转炉污泥的二元碱度》4。

26.优选地,所述污泥颗粒中,粒径小于1mm的污泥颗粒占比》80%,以提高金属化球团的成团性能,避免最终制备的金属化球团的形状不规则。

27.(2)混料

28.将转炉污泥与含碳原料加水后均匀混合成二元碱度》2.5的混合料,具体可采用强力混合机对混合料进行充分混匀。所得混合料中,单质碳原子数与含铁氧化物中所含氧元素的原子数之比为0.6~0.9,cao的质量百分比》8%,以使得后续焙烧还原过程中形成一定的低熔点渣相,从而生成足够的粘结相,以保证最终制备的金属化球团具有良好的固结效果和成球性,在冷却倒运过程中不粉化不碎裂。

29.具体地,所述含碳原料为钢铁厂高炉瓦斯灰、焦化除尘灰、煤粉、焦粉中的至少一种,以确保其含有足够的含碳量从而实现转炉污泥的高效回收利用。尤其是采用钢铁厂高炉瓦斯灰、焦化除尘灰,还可以实现钢铁冶炼副产品的回收利用,减少环境污染,具有重要

的环保意义。

30.优选地,所述含碳原料呈颗粒状,其中粒径小于0.5mm的颗粒占比》95%,可以进一步提高金属化球团的成团性能。

31.优选地,所述含碳原料的固定碳含量》30%,可以在确保混合料中单质碳原子数与含铁氧化物中所含氧元素的原子数之比满足0.6~0.9的前提下,减少含碳原料的使用比例,提高转炉污泥的使用比例和处理效率。

32.优选地,所述混合料以质量百分比计由转炉污泥和含碳原料按照7:3~9:1混合而成,无需添加粘结剂。通过在混合料中添加大比例的转炉污泥,不仅可以提高转炉污泥的回收利用率和处理效率,避免转炉污泥大量堆积,而且可以减少混合料中成型性差的冶金除尘灰的添加量,进而可以利用转炉污泥的高粘性,使混合料在制球过程中无需额外配加粘结剂,降低了生产成本。

33.(3)制球

34.将所得混合料制成粒径为12~16mm的生球,一方面可以保证传热速率,提高还原效率,另一方面可以避免生球粒径过大而导致导热性差,不利于还原反应的进行。

35.优选地,所述生球的含水量≤14%,以利于后续干燥,节约干燥时间。

36.优选地,采用圆盘造球机将所得混合料制成生球,以降低成本。

37.(4)干燥

38.采用链篦机对所得生球进行干燥,干燥温度≤350℃,以免干燥温度过高而导致生球爆裂。

39.优选地,所述干球的含水量≤2%,以减少球团焙烧过程中产生爆裂。

40.(5)焙烧还原

41.将所得干球送入转底炉内进行焙烧还原得到金属化球团,自转底炉的烟气系统回收得到次氧化锌粉,其中,焙烧温度为1200~1350℃,焙烧时间》8min,以避免温度过高而导致球团粘结、以及温度过低而导致还原效率低。

42.其中,二元碱度r={cao}/{sio2},{cao}表示cao的质量,{sio2}表示sio2的质量。

43.该处理方法通过控制各项处理工艺结合对转炉污泥与含碳原料配比的控制,尤其是控制转炉污泥-含碳原料混合料中单质碳原子数与含铁氧化物所含氧元素的原子数之比,可以实现二元碱度》2.5的转炉污泥-含碳原料混合料的还原利用,大幅提高转炉污泥在混合料中的比例,从而提高转炉污泥的处理量、利用率和回收处理效率;并且通过添加大比例的转炉污泥,在焙烧还原时形成cao-feo低熔点渣系结构,确保焙烧过程生成足够的粘结相,使焙烧还原得到的金属化球团具有良好的成团性能,而且固结强度高,提高了金属化球团的产品质量。

44.具体地,通过上述处理方法处理得到的金属化球团的金属化率为≥50%,抗压强度为》500n,脱锌率≥95%,不仅可以制备高质量的金属化球团,而且提高了锌的回收利用率,避免了大量锌残留于金属化球团中进而返回高炉入炉原料中,而导致高炉的有色金属负荷增加,不利于高炉的顺行和长寿。

45.下面,结合一些具体的实施例,对本技术的技术方案进行进一步说明。

46.实施例1

47.(1)烘干打散

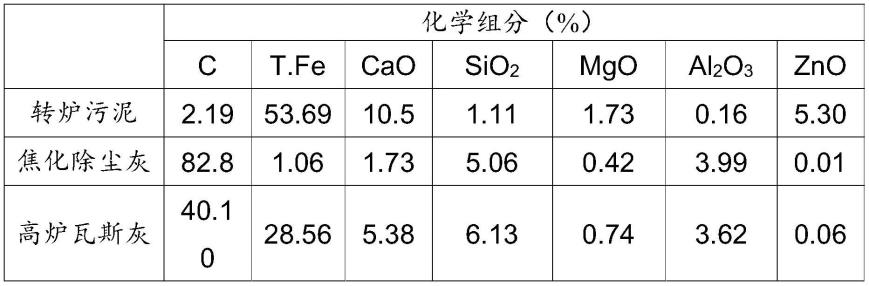

48.采用烘干打散机将转炉污泥烘干后破碎、打散成污泥颗粒,其中粒径小于1mm的污泥颗粒占比》80%。所述转炉污泥的化学组分如表1所示。

49.(2)混料

50.选择高炉瓦斯灰作为含碳原料,高炉瓦斯灰的化学组分以质量百分比计如表1所示,高炉瓦斯灰中粒径小于0.5mm的颗粒占比》95%。采用强力混合机将转炉污泥与高炉瓦斯灰以质量百分比计按照4:1加水后均匀混合成混合料,无需添加粘结剂。所得混合料的二元碱度为4.48,且其中,t.fe的质量百分比为48.66%,碳的质量百分比为9.77%,cao的质量百分比为9.47%,混合料中单质碳原子数与混合料中含铁氧化物中所含氧元素的原子数之比为0.6。

51.表1

[0052][0053]

(3)制球

[0054]

采用圆盘造球机将所得混合料制成粒径为12~16mm的生球,生球的含水量为13%。

[0055]

(4)干燥

[0056]

采用链篦机对所得生球进行干燥,干燥温度《350℃,干球的含水量为2%。

[0057]

(5)焙烧还原

[0058]

将所得干球送入转底炉内进行焙烧还原得到金属化球团,自转底炉的烟气系统回收得到次氧化锌粉,其中,焙烧温度为1220~1310℃,焙烧时间》8min。

[0059]

经检测,金属化球团的金属化率为55%,抗压强度为1160n,脱锌率为95%。

[0060]

实施例2

[0061]

(1)烘干打散

[0062]

采用烘干打散机将转炉污泥烘干后破碎、打散成污泥颗粒,其中粒径小于1mm的污泥颗粒占比》80%。所述转炉污泥的化学组分如表1所示。

[0063]

(2)混料

[0064]

选择高炉瓦斯灰作为含碳原料,高炉瓦斯灰的化学组分以质量百分比计如表1所示,高炉瓦斯灰中粒径小于0.5mm的颗粒占比》95%。采用强力混合机将转炉污泥与高炉瓦斯灰以质量百分比计按照18:7加水后均匀混合成混合料,无需添加粘结剂。所得混合料的二元碱度为3.60,且其中,t.fe的质量百分比为46.65%,碳的质量百分比为12.80%,cao的质量百分比为9.07%,混合料中单质碳原子数与混合料中含铁氧化物中所含氧元素的原子数之比为0.82。

[0065]

(3)制球

[0066]

采用圆盘造球机将所得混合料制成粒径为12~16mm的生球,生球的含水量为14%。

[0067]

(4)干燥

[0068]

采用链篦机对所得生球进行干燥,干燥温度《350℃,干球的含水量为2%。

[0069]

(5)焙烧还原

[0070]

将所得干球送入转底炉内进行焙烧还原得到金属化球团,自转底炉的烟气系统回收得到次氧化锌粉,其中,焙烧温度为1220~1310℃,焙烧时间》8min。

[0071]

经检测,金属化球团的金属化率为63%,抗压强度为980n,脱锌率为99%。

[0072]

实施例3

[0073]

(1)烘干打散

[0074]

采用烘干打散机将转炉污泥烘干后破碎、打散成污泥颗粒,其中粒径小于1mm的污泥颗粒占比》80%。所述转炉污泥的化学组分如表1所示。

[0075]

(2)混料

[0076]

选择高炉瓦斯灰和焦化除尘灰作为含碳原料,高炉瓦斯灰和焦化除尘灰的化学组分分别如表1所示,其中粒径小于0.5mm的颗粒占比》95%。采用强力混合机将转炉污泥、高炉瓦斯灰与焦化除尘灰以质量百分比计按照15:4:1加水后均匀混合成混合料,无需添加粘结剂。所得混合料的二元碱度为3.91,且其中,t.fe的质量百分比为46.03%,碳的质量百分比为13.80%,cao的质量百分比为9.04%,混合料中单质碳原子数与混合料中含铁氧化物中所含氧元素的原子数之比为0.9。

[0077]

(3)制球

[0078]

采用圆盘造球机将所得混合料制成粒径为12~16mm的生球,生球的含水量为13%。

[0079]

(4)干燥

[0080]

采用链篦机对所得生球进行干燥,干燥温度《350℃,干球的含水量为2%。

[0081]

(5)焙烧还原

[0082]

将所得干球送入转底炉内进行焙烧还原得到金属化球团,自转底炉的烟气系统回收得到次氧化锌粉,其中,焙烧温度为1220~1310℃,焙烧时间》8min。

[0083]

经检测,金属化球团的金属化率为75%,抗压强度为550n,脱锌率为99%。

[0084]

实施例4

[0085]

(1)烘干打散

[0086]

采用烘干打散机将转炉污泥烘干后破碎、打散成污泥颗粒,其中粒径小于1mm的污泥颗粒占比》80%。所述转炉污泥的化学组分如表1所示。

[0087]

(2)混料

[0088]

选择煤粉作为含碳原料,煤粉的化学组分以质量百分比计如表2所示,煤粉中粒径小于0.5mm的颗粒占比》95%。采用强力混合机将转炉污泥与煤粉以质量百分比计按照5:1加水后均匀混合成混合料,无需添加粘结剂。所得混合料的二元碱度为4.77,且其中,t.fe的质量百分比为44.74%,碳的质量百分比为14.23%,cao的质量百分比为8.82%,混合料中单质碳原子数与混合料中含铁氧化物中所含氧元素的原子数之比为0.82。

[0089]

表2

[0090][0091]

(3)制球

[0092]

采用圆盘造球机将所得混合料制成粒径为12~16mm的生球,生球的含水量为12.5%。

[0093]

(4)干燥

[0094]

采用链篦机对所得生球进行干燥,干燥温度《350℃,干球的含水量为1%。

[0095]

(5)焙烧还原

[0096]

将所得干球送入转底炉内进行焙烧还原得到金属化球团,自转底炉的烟气系统回收得到次氧化锌粉,其中,焙烧温度为1220~1310℃,焙烧时间》8min。

[0097]

经检测,金属化球团的金属化率为65%,抗压强度为986n,脱锌率为95%。

[0098]

实施例5

[0099]

(1)烘干打散

[0100]

采用烘干打散机将转炉污泥烘干后破碎、打散成污泥颗粒,其中粒径小于1mm的污泥颗粒占比》80%。所述转炉污泥的化学组分如表1所示。

[0101]

(2)混料

[0102]

选择焦粉作为含碳原料,焦粉的化学组分以质量百分比计如表2所示,焦粉中粒径小于0.5mm的颗粒占比》95%。采用强力混合机将转炉污泥与焦粉以质量百分比计按照20:3加水后均匀混合成混合料,无需添加粘结剂。所得混合料的二元碱度为4.61,且其中,t.fe的质量百分比为46.68%,碳的质量百分比为13.02%,cao的质量百分比为9.21%,混合料中单质碳原子数与混合料中含铁氧化物中所含氧元素的原子数之比为0.75。

[0103]

(3)制球

[0104]

采用圆盘造球机将所得混合料制成粒径为12~16mm的生球,生球的含水量为13%。

[0105]

(4)干燥

[0106]

采用链篦机对所得生球进行干燥,干燥温度≤350℃,干球的含水量为2%。

[0107]

(5)焙烧还原

[0108]

将所得干球送入转底炉内进行焙烧还原得到金属化球团,自转底炉的烟气系统回收得到次氧化锌粉,其中,焙烧温度为1220~1310℃,焙烧时间》8min。

[0109]

经检测,金属化球团的金属化率为61%,抗压强度为1231n,脱锌率为95%。

[0110]

与现有技术相比,本发明的有益效果在于:本发明的转炉污泥的处理方法,通过控制各项处理工艺结合对转炉污泥与含碳原料配比的控制,尤其是控制转炉污泥-含碳原料混合料中单质碳原子数与含铁氧化物所含氧元素的原子数之比,可以实现二元碱度》2.5的转炉污泥-含碳原料混合料的还原利用,大幅提高转炉污泥在混合料中的比例,从而提高转炉污泥的处理量、利用率和回收处理效率;并且通过添加大比例的转炉污泥,在焙烧还原时

形成cao-feo低熔点渣系结构,确保焙烧过程生成足够的粘结相,使焙烧还原得到的金属化球团具有良好的成团性能,而且固结强度高,提高了金属化球团的产品质量。

[0111]

上文所列出的详细说明仅仅是针对本发明的可行性实施方式的具体说明,它们并非用以限制本发明的保护范围,凡未脱离本发明技艺精神所作的等效实施方式或变更均应包含在本发明的保护范围之内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1