一种冷芯用潮模再生砂的制备方法及再生砂与流程

1.本发明涉及再生砂生产技术领域,尤其涉及一种冷芯用潮模再生砂的制备方法及再生砂。

背景技术:

2.潮模砂又称湿型砂,是指在铸造生产中砂混合料用膨润土做黏结剂再加水及其他添加剂混匀,即可用于造型制芯,砂型(芯)不用烘干,可直接浇注的砂。潮模废砂是潮模砂的废弃物,是一种有机废砂。潮模砂在使用中贴近铸件,砂中活性膨润土受热失效成为死粘土,黏附在潮模砂外表面,使得潮模砂失去成为潮模废砂。

3.芯砂是铸造中用以制造砂质型芯的材料,由砂子加粘结剂(如粘土、桐油或树脂等)配成。由于型芯受到金属液的冲击和包围,故芯砂应比型砂有更高的强度和透气性,且更耐高温,为了出砂方便,应有较高的强度、透气性、退让性和溃散性。冷芯砂就是用树脂作为粘结剂的芯砂。

4.现有的通过简单焙烧再生潮模废砂的方法,由于潮模废砂含煤粉,简单焙烧使得部分粘土烧结在砂粒表面,且难以将煤粉去除干净,导致再生砂颜色发黑,同时也无法有效处理粘结在潮模砂外表面的残留膨润土,导致最终的再生砂酸耗值偏高,不能用于冷芯用砂。

5.因此设计一种处理潮模废砂再生的方法,使其能达到冷芯用砂的工业应用标准是十分必要的。

技术实现要素:

6.为了解决上述问题,在现有利用潮模废砂制备再生砂的基础上,本发明提供了一种冷芯用潮模再生砂的制备方法及再生砂。

7.本发明采用以下技术方案:

8.一种冷芯用潮模再生砂的制备方法,包括以下步骤:

9.(1)将壳膜废砂破碎,与潮模废砂和烘干原砂混合均匀得到混合砂,将混合砂投入焙烧炉焙烧;

10.(2)筛网过滤后降温排出;

11.(3)投入研磨机进行负压高速研磨;

12.(4)经过磁选后筛分出合适粒度,得到潮模再生砂。

13.进一步地,步骤(1)潮模废砂的粒度为45-60,壳膜废砂的粒度为45-65,所述烘干原砂的粒度为45-65。

14.进一步地,步骤(1)混合的方式采用螺旋锥形混合。

15.进一步地,步骤(1)焙烧的温度为670-690℃,焙烧炉底吹风压力1.0-2.5mpa,焙烧炉除尘风压≥底吹风风压,焙烧时间为10-14h。

16.进一步地,步骤(2)筛网为15-30目,所述降温的温度为60-90℃。

17.进一步地,步骤(3)负压高速研磨的研磨轮转速2000-2880r/min,研磨时间60-90min,底吹风压力5.0-10.0mpa。

18.进一步地,步骤(4)潮模再生砂的酸耗值≤5ml,灼减量≤0.15%,含泥量≤0.15%。

19.一种冷芯用潮模再生砂,由以下重量份数的原料组成:潮模废砂1000份,壳膜废砂100-600份,烘干原砂10-150份。

20.进一步地,烘干原砂是烘干内蒙砂。

21.本发明还提供一种再生砂,采用上述制备方法制得。

22.与现有技术相比,本发明的有益效果是:

23.1.本发明提供的一种冷芯用潮模再生砂的制备方法,通过在潮模废砂的再生过程中加入可燃物少且不含煤粉的壳膜砂和烘干原砂,有效地降低了烧制前混合砂中的煤粉含量,防止了在烧制过程中因潮模废砂中的煤粉含量过高,导致烧制温度超过700℃,使得煤粉中部分的碳变为光亮碳粘附在砂粒表面,从而导致再生砂变黑,酸耗值高的情况。

24.2.本发明提供的一种冷芯用潮模再生砂的制备方法,加入的壳膜砂、烘干原砂中可燃物少,因此燃烧需要氧气也就较少;同时选择较大粒度的壳膜砂、烘干原砂掺入较小粒度的潮模废砂中,通过合理分配潮模废砂、壳膜废砂以及烘干原砂的粒度比例,在保证再生砂性能的基础上最大程度地分散潮模废砂,有效的将潮模砂相互隔离开,使其烧制时,能够得到更多的氧气,从而使得潮模砂表面煤粉烧制完全,得到优质的潮模再生砂。

25.3.本发明提供的一种冷芯用潮模再生砂的制备方法,加入的壳膜砂、烘干原砂能够有效地提高再生砂中二氧化硅的含量,从而提高后续再生砂的强度及浇铸性能,且可以通过改变壳膜砂、烘干原砂的粒度,方便快捷地实现粒度调节,得到更优质的粒度分布。

26.4.本发明提供的一种冷芯用潮模再生砂的制备方法,采用焙烧后负压研磨,最后磁选筛分的再生工艺,可将砂粒表面烧结的粘土充分剥离筛出,使得制备的再生砂酸耗值低,灼减量少,强度高,透气性、退让性和溃散性好,适用于冷芯用。

具体实施方式

27.下面将结合具体实施例,对本发明的技术方案进行清楚、完整的描述,显然,所描述的实施例仅仅是本发明一部分实施例,而不是全部的实施例。基于本发明中的实施例,本领域普通的技术人员在没有做出创造性劳动的前提下所获得的所有其它实施例,都属于本发明的保护范围。

28.实施例1

29.本实施例提供一种冷芯用潮模再生砂的制备方法,包括以下制备步骤:

30.(1)将350份粒度为55的壳膜废砂破碎后,与1000份粒度为55的潮模废砂和75份粒度为55的烘干原砂混合均匀得到混合砂,将混合砂投入焙烧炉焙烧,焙烧温度为680℃,焙烧炉底吹风压力为1.7mpa,除尘风压为1.8mpa,焙烧12h;

31.(2)过20目筛网,过滤掉粘土颗粒,降温至75℃排出;

32.(3)投入研磨机高速研磨,研磨轮转速为2400r/min,研磨时间为70min,底吹风压力为7.5mpa,内部维持负压;

33.(4)经过磁选后筛分出合适粒度,得到潮模再生砂。

34.本实施例还提供一种再生砂的酸耗值,酌减量和含泥量的测定方法,包括:

35.(1)酸耗值检测方法:酸耗值参照gbt2684-2009铸造用砂及混合料试验方法,具体步骤如下:称取(50

±

0.01)g样品,置于300ml烧杯中,加入50ml ph=7的蒸馏水,然后用移液管加入0ml浓度为0.1mol/l的盐酸标准滴定溶液,用表面皿将烧杯盖上,在磁力搅拌器上搅拌5min,然后静置1h。用中速滤纸把溶液滤入250ml锥形瓶中,并用蒸馏水洗涤砂样品5次,每次10ml。滤液中加入3-4滴溴百里香酚蓝指示液,用0.1mol/l的氢氧化钠标准滴定溶液滴定,并摇晃直到蓝色保持30s为终点。

36.(2)酌减量检测方法:称2克样品,倒入坩埚中,放入1000度马弗炉中,加热30分钟,取出,放入干燥器中冷却至常温,称量其失重,除以2克,即为酌减量。

37.(3)含泥量检测方法:含泥量参照gbt2684-2009,铸造用砂及混合料试验方法,具体步骤如下:称取烘干的试样(50

±

0.01)g,放入容量为600ml的专用洗砂杯中,加人390ml蒸馏水和10ml 5%的焦磷酸钠溶液,在电炉上加热后从杯底产生气泡能带动砂粒开始计时,煮沸约4min,冷却至室温。将洗砂杯放置于洗砂机托盘上锁紧,搅拌15min,取下洗砂杯,再加入清水至标准高度125mm处,并用玻璃棒搅拌约30s后,静置10min,虹吸排水。第二次仍加入清水至标准高度125mm处,用玻璃棒搅拌约30s后,静置10min,虹吸排水。第三次以后的操作与第二次相同,但每次仅静置5min,虹吸排水。这样反复多次,直至洗砂杯中的水达到透明不再带有泥分为止。最后一次将洗砂杯中的清水排除后,将试样和剩余的水倒入直径为100mm左右的玻璃漏斗中过滤,将试样连同滤纸置于玻璃皿中,在电烘箱中烘干至恒重,置于干燥器内,待冷却至室温时称量。

38.含泥量%=(试验前试样质量-试验后试样质量)

÷

试验前试样质量

×

100

39.采用上述所述酸耗值,酌减量和含泥量的检测方法,检测本实施例中再生得到的潮模再生砂的酸耗值和酌减量,结果如表1所示。

40.实施例2

41.本实施例提供一种冷芯用潮模再生砂的制备方法,包括以下制备步骤:

42.(1)将100份粒度为45的壳膜废砂破碎后,与1000份粒度为45的潮模废砂和10份粒度为45的烘干原砂混合均匀得到混合砂,将混合砂投入焙烧炉焙烧,焙烧温度为690℃,焙烧炉底吹风压力为1.2mpa,除尘风压力为1.2mpa,焙烧10h;

43.(2)过20目筛网,过滤掉粘土颗粒,降温至70℃排出;

44.(3)投入研磨机高速研磨,研磨轮转速为2000r/min,研磨时间为60min,底吹风压力为5.0mpa,内部维持负压;

45.(4)经过磁选后筛分出合适粒度,得到潮模再生砂。

46.采用实施例1所述酸耗值和,酌减量和含泥量的检测方法,检测本实施例中再生得到的潮模再生砂的酸耗值,酌减量和含泥量,结果如表1所示。

47.实施例3

48.本实施例提供一种冷芯用潮模再生砂的制备方法,包括以下制备步骤:

49.(1)将600份粒度为65的壳膜废砂破碎后,与1000份粒度为60的潮模废砂和150份粒度为65的烘干原砂混合均匀得到混合砂,将混合砂投入焙烧炉焙烧,焙烧温度为690℃,焙烧炉底吹风压力为2.0mpa,除尘风压力为2.5mpa,焙烧14h;

50.(2)过20目筛网,过滤掉粘土颗粒,降温至90℃排出;

51.(3)投入研磨机高速研磨,研磨轮转速为2700r/min,研磨时间为80min,底吹风压力为7.0mpa,内部维持负压;

52.(4)经过磁选后筛分出合适粒度,得到潮模再生砂。

53.采用实施例1所述酸耗值和,酌减量和含泥量的检测方法,检测本实施例中再生得到的潮模再生砂的酸耗值,酌减量和含泥量,结果如表1所示。

54.对比例1

55.本对比例提供一种再生砂的制备方法,包括以下制备步骤:

56.(1)将1000份粒度为50的潮模废砂投入焙烧炉焙烧,焙烧炉底吹风压力为1.0mpa,除尘风压力为1.0mpa,焙烧14h;

57.(2)过23目筛网,过滤掉粘土颗粒,降温至90℃排出;

58.(3)投入研磨机高速研磨,研磨轮转速为2000r/min,研磨时间为60min,底吹风压力为5.0mpa,内部维持负压;

59.(4)经过磁选后筛分,得到再生砂。

60.采用实施例1所述酸耗值,酌减量和含泥量的检测方法,检测本对比例中再生得到的再生砂的酸耗值,酌减量和含泥量,结果如表1所示。

61.对比例2

62.本对比例提供一种再生砂的制备方法,包括以下制备步骤:

63.(1)将700份粒度为60的壳膜废砂破碎后,与1000份粒度为60的潮模废砂和200份粒度为60的烘干原砂混合均匀得到混合砂,将混合砂投入焙烧炉焙烧,焙烧温度为690℃,焙烧炉底吹风压力为1.0mpa,除尘风压力为1.0mpa,焙烧13h;

64.(2)过20目筛网,过滤掉粘土颗粒,降温至90℃排出;

65.(3)投入研磨机高速研磨,研磨轮转速为2000r/min,研磨时间为60min,底吹风压力为5.0mpa,内部维持负压;

66.(4)经过磁选后筛分,得到再生砂。

67.采用实施例1所述酸耗值,酌减量和含泥量的检测方法,检测本对比例中再生得到的再生砂的酸耗值,酌减量和含泥量,结果如表1所示。

68.对比例3

69.本对比例提供一种再生砂的制备方法,包括以下制备步骤:

70.(1)将50份粒度为60的壳膜废砂破碎后,与1000份粒度为60的潮模废砂和5份粒度为60的烘干原砂混合均匀得到混合砂,将混合砂投入焙烧炉焙烧,焙烧温度为690℃,焙烧炉底吹风压力为1.0mpa,除尘风压力为1.0mpa,焙烧13h;

71.(2)过26目筛网,过滤掉粘土颗粒,降温至90℃排出;

72.(3)投入研磨机高速研磨,研磨轮转速为2000r/min,研磨时间为60min,底吹风压力为5.0mpa,内部维持负压;

73.(4)经过磁选后筛分,得到再生砂。

74.采用实施例1所述酸耗值,酌减量和含泥量的检测方法,检测本对比例中再生得到的再生砂的酸耗值,酌减量和含泥量,结果如表1所示。

75.对比例4

76.本对比例提供一种再生砂的制备方法,包括以下制备步骤:

77.(1)将400份粒度为35的壳膜废砂破碎后,与1000份粒度为40的潮模废砂和100份粒度为40的烘干原砂混合均匀得到混合砂,将混合砂投入焙烧炉焙烧,焙烧温度为690℃,焙烧炉底吹风压力为1.0mpa,除尘风压力为1.0mpa,焙烧13h;

78.(2)过30目筛网,过滤掉粘土颗粒,降温至90℃排出;

79.(3)投入研磨机高速研磨,研磨轮转速为2000r/min,研磨时间为60min,底吹风压力为5.0mpa,内部维持负压;

80.(4)经过磁选后筛分,得到再生砂。

81.采用实施例1所述酸耗值,酌减量和含泥量的检测方法,检测本对比例中再生得到的再生砂的酸耗值,酌减量和含泥量,结果如表1所示。

82.对比例5

83.本对比例提供一种再生砂的制备方法,包括以下制备步骤:

84.(1)将500份粒度为80的壳膜废砂破碎后,与1000份粒度为70的潮模废砂和100份粒度为75的烘干原砂混合均匀得到混合砂,将混合砂投入焙烧炉焙烧,焙烧温度为690℃,焙烧炉底吹风压力为1.0mpa,除尘风压力为1.0mpa,焙烧13h;

85.(2)过30目筛网,过滤掉粘土颗粒,降温至90℃排出;

86.(3)投入研磨机高速研磨,研磨轮转速为2000r/min,研磨时间为60min,底吹风压力为5.0mpa,内部维持负压;

87.(4)经过磁选后筛分,得到再生砂。

88.采用实施例1所述酸耗值,酌减量和含泥量的检测方法,检测本对比例中再生得到的再生砂的酸耗值,酌减量和含泥量,结果如表1所示。

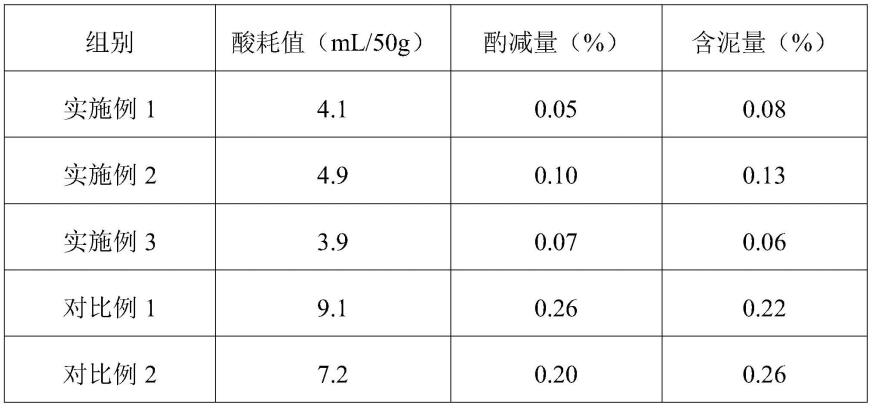

89.表1酸耗值和酌减量结果

[0090][0091][0092]

由表1可见,采用本发明所述再生方法再生得到的潮模再生砂,其酸耗值、含泥量

低,灼减量少,适用于冷芯用砂。

[0093]

以上借助具体实施例对本发明做了进一步描述,但是应该理解的是,这里具体的描述,不应理解为对本发明的实质和范围的限定,本领域内的普通技术人员在阅读本说明书后对上述实施例做出的各种修改,都属于本发明所保护的范围。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1