一种高耐磨性、抗热处理变形直线导轨用钢及其制备方法

1.本发明属于特种钢冶炼领域,具体涉及一种高耐磨性、抗热处理变形直线导轨用钢及其制备方法。

背景技术:

2.早在100多年前,西方就发明了钢球在螺旋传动中完成循环滚动的构想。日本thk公司于1972年首次设计出直线运动“滚动化”,直线导轨就此孕育而生。而感应淬火和精密磨削的诞生和发展,使产品的精度和档次迅速提升,大大推动了直线导轨的专业化生产,到20世纪70年代美、德、日等国家,首先从轴承行业中涌现出一批滚动功能部件专业生产企业。

3.在材料选用方面,绝大多数国内直线导轨生产厂家原材料还是采用s55c、gcr15等。但是经过多年实践证明:这类轴承钢仅仅能勉强满足接触刚度的性能要求,作为细长杆件,与轴承有很大差别。直线导轨的耐磨性和精密性是导轨行业最关注的两个问题,从原材料角度,一方面,采用全新的成分设计,大幅提高材料耐磨性;另一方面,提高直线导轨用钢球化率,解决导轨制造过程中的热处理变形问题,最终实现直线导轨的高精密性。

技术实现要素:

4.本发明所要解决的技术问题是针对上述现有技术提供一种高耐磨性、抗热处理变形直线导轨用钢及其制备方法,大幅提高最终导轨成品的耐磨性,原材料高球化率,解决直线导轨变形问题。

5.本发明解决上述问题所采用的技术方案为:一种高耐磨性、抗热处理变形直线导轨用钢,该直线导轨用钢的化学成分按质量百分比计为c:0.50~0.57%,si:0.17~0.37%,mn:1.90~2.05%,p:≤0.010%,s:≤0.005%,ni:0.30~0.50%,mo:0.45~0.55%,cr:0.40~0.50%,余量为fe及不可避免的杂质元素。

6.本发明直线导轨用钢的化学成分是这样确定的:

7.c:是确保钢材强度所必须的元素,但过高的c含量对钢的延性、韧性不利。本发明控制碳含量为0.50~0.57%。

8.si:是钢中的脱氧元素,并以固溶强化形式提高钢的强度。si含量低于0.10%时,脱氧效果较差,si含量较高时会增加钢的脆性,并使钢中的过热敏感性、裂纹和脱碳倾向增大。本发明控制硅含量为0.17~0.37%。

9.mn:是提高钢淬透性的元素,并起固溶强化作用以弥补钢中因c含量降低而引起的强度损失,而且mn能提高钢的淬透性,提高材料的耐磨性。本发明mn含量控制为1.90~2.05%。

10.ni:通过增加合金ni可以提高材的淬透性,且在钢中加入一定量的ni,可以增加材料的韧性。本发明将其含量控制在0.30~0.50%。

11.mo:存在于钢的固溶体和碳化物中,有固溶强化作用,能改善钢的淬透性和回火稳

定性,还能细化晶粒,改善碳化物不均匀性,从而提高钢的强度和韧性。mo也是贵重金属,含量过高会增加成本。本发明中mo的含量控制在0.45~0.55%。

12.cr:是中等碳化物形成元素,加热时溶入奥氏体的cr强烈提高淬透性。钢中的cr,一部分置换铁形成合金渗碳体,提高稳定性;一部分溶入铁素体中,起固溶强化作用,提高铁素体的强度和硬度。本发明将其含量控制在0.40~0.50%。

13.p:为钢中的有害杂质元素,易形成偏析、夹杂等缺陷。作为杂质元素会给钢材的韧性(特别是心部的韧性)带来不利的影响,应尽量地减少其含量。本发明控制p:≤0.010%,s:≤0.005%。

14.本发明解决另一技术问题的技术方案为,一种制造上述高耐磨性、抗热处理变形直线导轨用钢的方法,整个工艺流程为:配料

→

铁水kr预处理

→

转炉冶炼

→

lf精炼

→

rh真空脱气

→

连铸

→

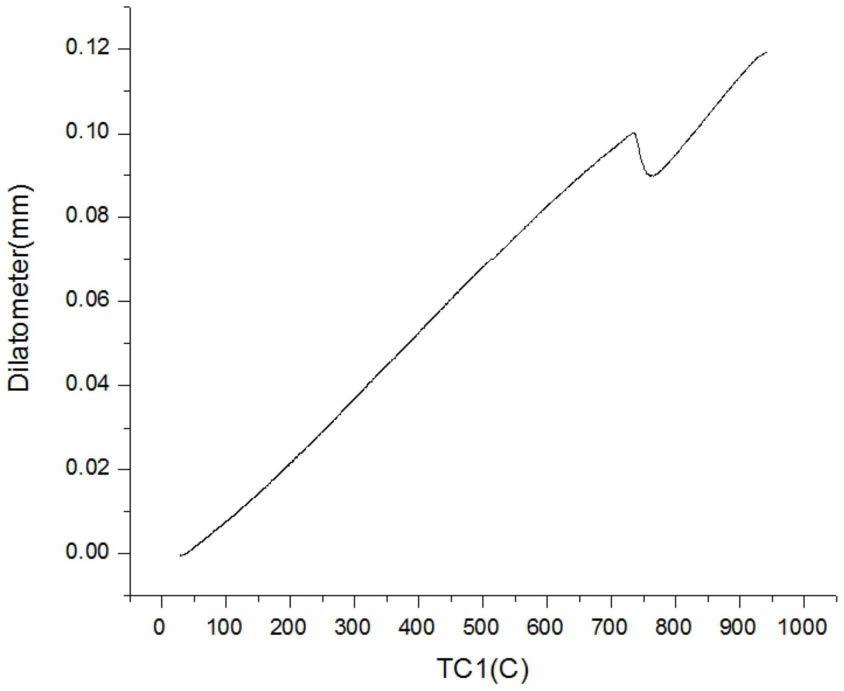

入缓冷坑缓冷

→

冷装入炉加热

→

高压水除鳞

→

开坯轧制

→

中间坯入坑缓冷

→

冷装入炉加热

→

轧制成型

→

轧制余温淬火

→

球化退火

→

矫直

→

探伤

→

入库。

15.具体工艺步骤如下:

16.首先将冶炼原料经kr预处理,确保铁水中的五害元素、p、s含量降至最低,为转炉冶炼提供优质原料;

17.再经转炉冶炼,为防止后道工序回p并保证成品的p要求,转炉出钢需采用扒渣工艺,p含量务必控制在0.008%以下;

18.再将钢水经过lf精炼,微调合金含量,确保钢水的化成成分满足要求,并加入脱氧剂,将钢水中的氧含量降至最低;

19.再将钢水运至rh工序进行真空脱气处理,高真空时间必须大于10分钟,软吹氩时间不得短于20分钟,以促使非金属夹杂物充分上浮;

20.再经连续浇铸,得到满足化学成分要求、规格为390mm*510mm的连铸大方坯;

21.将铸坯高温下线入缓冷坑,下线温度不得低于630℃,缓冷时间必须大于72小时,出坑,出坑温度不得高于180℃,连铸坯缓慢冷却,避免因冷却不当导致应力开裂;

22.然后将390mm*510mm的连铸大方坯冷装入加热炉加热,加热温度1230-1260℃,保温7-8小时出炉;

23.经高压水除鳞后进行开坯轧制,粗轧采用往复式轧机,轧制15道次,采用大压下轧制,其中两道次的压下量大于10%,粗轧过程中对坯料表面喷水,适当降低坯料表面温度,使得轧制力渗透到坯料心部,改善连铸坯心部缩孔等缺陷,为避免温度降低太快,粗轧最后5道次关闭冷却水,以保证坯料进后续轧机时的温度,轧制成的尺寸为230mm*230mm,轧制结束后将中间坯入坑缓冷,缓冷时间大于48小时;

24.中间坯冷装入炉加热,加热温度1230-1260℃,保温3-4小时出炉,并采用高精度的kocks轧机轧制,保证开轧温度960℃-1020℃,终轧温度880℃-920℃;

25.终轧结束后,利用轧制余温淬火,得到“马氏体+贝氏体+珠光体”组织,再将材料冷装入退火炉进行球化退火,球化退火采用多段式的工艺,实现球化率90%以上,具体球化工艺见附图。

26.与现有技术相比,本发明的优点在于:

27.1)全新的成分设计,在传统的直线导轨用钢s55c基础上,大幅增加了mn含量,同时额外增加了合金元素cr、ni和mo,提高了直线导轨表面感应淬火时的淬硬层深度和硬度,最

终实现了直线导轨成品的高耐磨性。本发明材料mn含量远高于传统材料和进口材,mn含量能提高材料的淬硬性,因此,材料在制成导轨并经过表面感应淬火后,感应层的硬度更高;与此同时,cr、ni、mo合金的加入,能大大提高材料的淬透性,导轨在做感应淬火时,电磁感应参数不变的情况下,淬透层更深;本发明产品制成直线导轨并经过表面感应淬火后,淬硬层硬度更高,且淬硬层深度更深;本发明与传统材料和进口材的淬透性对比见附图;伴随着ni、mo的加入,表面感应层经过回火后,韧性更好,回火稳定性更强,硬度更均匀,因此,本发明产品具有高耐磨性。

28.2)创新的利用轧制余温进行淬火,为球化退火提供优良的组织条件。传统的直线导轨用钢的热轧态组织为“珠光体+少量的铁素体”,该组织几乎属于平衡态组织,组织畸变能小,不易发生组织转变,因此不利于球化;本发明材料轧制余温淬火,使得材料轧后金相组织为“马氏体+贝氏体+珠光体”的混合组织,马氏体和贝氏体不稳定,组织畸变能大,极易发生组织转变,球化退火时,更易析出碳化物,从而更容易球化。

29.3)多段式的球化退火工艺,实现中碳钢球化率90%以上。本发明材料的ac1点为728℃,经过多次试验摸索,球化退火首段加热温度应略高于ac1,若低于ac1,温度太低,为组织转变提供的能量太小,球化不充分,若温度太高,加热时得到的奥氏体更多更均匀,冷却时容易重新形成珠光体片层,得到新的珠光体组织,不利于球化,因此,本发明球化退火工艺首段加热温度选735℃;首段加热保温后,炉内需进行鼓风,加速材料冷却,使得材料温度快速降低至710℃,快冷的目的是让已经形成的奥氏体来不及转变成铁素体,从而在710℃时形成过冷奥氏体,该过冷奥氏体会以未熔渗碳体为核心形核析出,这样得到的组织珠光体片层极少,球化率更高;710℃温度保温,使得碳化物充分析出,再缓冷至680℃保温,碳化物长大,再缓冷至600℃炉冷出炉即可。另外,原材料高的球化率会使得导轨感应淬火后热处理变形小,最终导轨的精度更高,这一点的原理也在此做个说明:如果材料球化率不高,材料组织有片状珠光体、贝氏体、马氏体等组织,一方面表面感应淬火时,淬硬层部分的原始组织不同,会影响电磁感应线,且球化后的碳化物溶解更快,片状珠光体、贝氏体、马氏体在加热奥氏体化时,需要更多的时间或者更高的温度使得碳化物溶解,球化率不高会导致奥氏体不均匀,进而影响感应淬火效果;另一方面,材料球化率太低,导轨在进行感应淬火时,表面感应加热,直线导轨内部也会因热传导而受热,内部会发生组织转变,由于不同组织的比容不一样,最终会导致导轨变形。

附图说明:

30.图1是本发明的材料相变点示意图。

31.图2是本发明的材料球化退火工艺图。

32.图3是本发明实例1球化退火后的组织图。

33.图4是本发明实例2球化退火后的组织图。

34.图5是现有对比钢材和本发明钢材的接触疲劳试验图。

35.图6是现有对比钢材和本发明钢材的淬透性对比图。

具体实施方式

36.下面结合实例对本发明内容作进一步说明。

37.实施例1

38.本实施例涉及的高耐磨性、抗热处理变形直线导轨用钢的直径为30mm,其化学成分按质量百分比计为:c:0.53%,si:0.25%,mn:1.92%,p:0.008%,s:0.003%,cr:0.43%,ni:0.40%,mo:0.51%,余量为fe及不可避免的杂质元素。

39.该直线导轨用钢的制造工艺为,按上述直线导轨用钢成品的化学成分配置冶炼原料,经kr预处理,转炉冶炼,转炉出钢p含量0.004%,再将钢水经过lf精炼,微调合金含量,并加入脱氧剂脱氧,再将钢水运至rh工序进行真空脱气处理,高真空时间16分钟,软吹氩时间24分钟,rh出钢氧含量0.0004%,再经连续浇铸,得到满足化学成分要求、规格为390mm*510mm的连铸大方坯;将铸坯高温下线入缓冷坑,下线温度650℃,缓冷时间73小时,出坑温度170℃;然后将390mm*510mm的连铸大方坯冷装入加热炉加热,加热温度1240-1250℃,保温7.5小时出炉;经高压水除鳞后进行开坯轧制,开坯轧制成的尺寸为230*230mm2,轧制结束后将中间坯入坑缓冷,缓冷时间54小时;中间坯冷装入炉加热,加热温度1250-1260℃,保温3.5小时出炉,并采用高精度的kocks轧机轧制,开轧温度978℃,终轧温度910℃;对材料进行在线喷水,下线后,进行球化退火。

40.经由上述制造工艺制得的直线导轨用钢耐磨性好、球化率高,接触疲劳寿命和球化组织见附图。

41.实施例2

42.本实施例涉及的高耐磨性、抗热处理变形直线导轨用钢的直径为60mm,其化学成分按质量百分比计为:c:0.54%,si:0.27%,mn:1.95%,p:0.007%,s:0.003%,cr:0.45%,ni:0.41%,mo:0.50%,余量为fe及不可避免的杂质元素。

43.该直线导轨用钢的制造工艺为,按上述直线导轨用钢成品的化学成分配置冶炼原料,经kr预处理,转炉冶炼,转炉出钢p含量0.005%,再将钢水经过lf精炼,微调合金含量,并加入脱氧剂脱氧,再将钢水运至rh工序进行真空脱气处理,高真空时间17分钟,软吹氩时间23分钟,rh出钢氧含量0.0005%,再经连续浇铸,得到满足化学成分要求、规格为390mm*510mm的连铸大方坯;将铸坯高温下线入缓冷坑,下线温度640℃,缓冷时间75小时,出坑温度173℃;然后将390mm*510mm的连铸大方坯冷装入加热炉加热,加热温度1235-1245℃,保温7.3小时出炉;经高压水除鳞后进行开坯轧制,开坯轧制成的尺寸为230*230mm2,轧制结束后将中间坯入坑缓冷,缓冷时间55小时;中间坯冷装入炉加热,加热温度1248-1255℃,保温3.5小时出炉,并采用高精度的kocks轧机轧制,开轧温度980℃,终轧温度915℃;对材料进行在线喷水,下线后,进行球化退火。

44.经由上述制造工艺制得的直线导轨用钢耐磨性好、球化率高,接触疲劳寿命和球化组织见附图。

45.尽管以上详细地描述了本发明的优选实施例,但是应该清楚地理解,对于本领域的技术人员来说,本发明可以有各种更改和变化。凡在本发明的精神和原则之内所作的任何修改、等同替换、改进等,均应包含在本发明的保护范围之内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1