提高车轴钢产品质量的工艺改进方法与流程

1.本发明涉及冶金领域,具体地涉及一种提高车轴钢产品质量的工艺改进方法。

背景技术:

2.车轴钢是指应用于铁路机车和车辆车轴的钢材,是用于制造铁路机车和车辆车轴的专业用钢。车轴是承受机车、车辆质量的关键部件,在运行中承受旋转弯曲和冲击等多项复杂应力,疲劳裂损是其主要破坏形式。因而要求车轴钢具有足够的强度和韧性,并且对可能成为车轴裂纹源的各种冶金缺陷的要求也都十分严格。

3.随着铁道车辆的提速加载和铁道出口车辆的增加,对lz50车轴坯的产品质量提出了更高的要求。其中,lz50车轴坯的晶粒度由一次正火状态晶粒度≥5级提升到≥6级,并要求不混晶,同时要求lz50车轴坯探伤质量达到sep1921 d/d级超声波检验标准。

4.目前的冶金工艺生产出的不同批次材料的晶粒度有差异,波动范围在5级与7级之间,即,能够满足lz50车轴坯的晶粒度一次正火状态晶粒度≥5级,但是无法保证所有批次材料的晶粒度都能≥6级。且lz50车轴坯也常出点状偏析的问题,这些点状偏析问题导致lz50车轴坯在超声波的探伤检验中表现为探伤检验不合格。

5.因此,如何从冶金工艺上保证生产的lz50车轴坯能够更好地满足晶粒度质量要求和探伤质量要求,已成为冶金行业迫切需要解决的课题。

技术实现要素:

6.为了克服现有技术存在的lz50车轴坯的晶粒度等级和探伤质量合格率不高的问题,本发明提供一种提高车轴钢产品质量的工艺改进方法,该提高车轴钢产品质量的工艺改进方法能够更好保证lz50车轴坯的晶粒度质量和探伤质量。

7.本发明提供一种提高车轴钢产品质量的工艺改进方法,该工艺改进方法包括:

8.在精炼后控制钢水中【al】含量为:0.02-0.035%;

9.在精炼白渣后加入钛铁约120kg,确保成品【ti】含量控制在:0.020-0.025%;

10.在连铸工序中降低结晶器内的冷却强度;

11.在末端电磁搅拌位置提高凝固末端电磁搅拌的搅拌强度。

12.优选地,所述控制【al】含量的方法为,对钢水取样,根据取样结果向钢水中加入铝线。

13.优选地,所述向钢水中加入【ti】的方法具体为:在精炼白渣后向钢水中加入钛合金。

14.优选地,降低连铸工序中的冷却强度为:将第一次冷却的冷却水流量由4000l/min降至3550l/min-3650l/min。

15.优选地,提高凝固末端电磁搅拌的搅拌强度为:将凝固末端电磁搅拌的运转周期由正转8秒、停2秒、反转8秒,改为正转12秒、停2秒、反转12秒,即延长凝固末端电磁搅拌运转周期内的搅拌时间。

16.根据上述技术方案,通过向钢水中添加适量【al】和【ti】,使得精炼后的钢水溶液中含有充分弥散的aln和tin,它们能够分布于钢水的各处,有效的阻止奥氏体晶粒长大,从而控制lz50车轴坯的晶粒度等级满足晶粒度的质量要求,而且能够有效避免混晶。降低连铸工序中的冷却强度能够使连铸的钢水具有更充分的时间混合,同时配合以提高凝固末端电磁搅拌的搅拌强度,实现了在连铸阶段对钢水的温度和成分均匀混合的目的,有效地避免了lz50车轴坯内点状偏析的问题,进而提高lz50车轴坯超声波的探伤合格率。

附图说明

17.附图是用来提供对本发明的进一步理解,并且构成说明书的一部分,与下面的具体实施方式一起用于解释本发明,但并不构成对本发明的限制。在附图中:

18.图1是一种φ600铸件表面点状偏析的取点采样示意图;

19.图2是经提高车轴钢产品质量的工艺改进方法实践前后的碳成分对比曲线;

20.图3是经提高车轴钢产品质量的工艺改进方法实践前后的碳偏析指数对比曲线。

21.附图标记说明

22.1φ600铸件11取样线

23.12取样点13铸件圆心

具体实施方式

24.以下结合附图对本发明的具体实施方式进行详细说明。应当理解的是,此处所描述的具体实施方式仅用于说明和解释本发明,并不用于限制本发明。

25.在本发明中,在未作相反说明的情况下,“前、后”等包含在术语中的方位词仅代表该术语在常规使用状态下的方位,或为本领域技术人员理解的俗称,而不应视为对该术语的限制。

26.一种提高车轴钢产品质量的工艺改进方法,该工艺改进方法包括

27.在精炼后控制钢水中【al】含量为:0.02-0.035%;

28.在精炼白渣后加入钛铁约120kg,确保成品【ti】含量控制在:0.020-0.025%;

29.在连铸工序中降低结晶器内的冷却强度;

30.在末端电磁搅拌位置提高凝固末端电磁搅拌的搅拌强度。

31.通过上述技术方案的实施,将钢水中残余【al】含量控制为:0.02-0.035%,那么钢水中的残余【al】会与钢水中的【n】结合为aln,aln能够阻止奥氏体晶粒长大。如果【al】的含量低于0.020%,那么钢中细小弥散分布的难熔化合物aln的含量就会不足,无法在lz50车轴坯的全部截面范围内有效阻止奥氏体晶粒长大,使得lz50车轴坯正火加热晶体极易粗化,经验显示,当钢水中的aln含量不足时,lz50车轴坯正火加热温度至800℃即有粗晶出现,正火温度860℃时lz50车轴坯中出现粗晶组织不可避免,这些粗晶组织会严重影响lz50车轴坯的晶粒度质量评级。但是【al】的含量也不应过高,如果【al】的含量高于0.035%,那么随着【al】含量的增加,氧化铝之类的杂质也会随之增加,钢材中夹杂有过多的类似杂质,这些杂质呈密集、堆积或者链状分布时会对探伤质量构成危害,导致钢坯的超声波检验达标率相应下降。

32.另外,因为氧化铝之类的杂质由于变形能力和金属基体不同,钢材受外力发生朔

性变形时,在杂质和金属之间的结合面上会产生局部应力峰值,如果应力得不到及时松弛,随着金属的继续流动,局部的应力峰值会超过该杂质和金属基体之间的结合力,从而导致杂质与金属基体的分离,进而形成孔洞。

33.按照成品【ti】含量0.020-0.025%控制,【ti】会与钢水中的【n】结合为tin,tin能够与aln一起阻止奥氏体晶粒长大,使奥氏体晶粒的粗化温度提高到了920℃以上,从而降低lz50车轴坯对热处理工艺的敏感性,进而解决lz50车轴坯正火热处理后晶粒度等级合格率低的问题,也能够明显避免混晶的问题。

34.钢水浇铸时通过降低冷却的强度,使得钢水冷却速度防缓,钢水不容易结晶出柱状晶或是枝晶,改善了钢水整体的流动性;在钢水流动性得以保证的情况下,凝固末端电磁搅拌作用区域将会得到明显地增加;在这种情况下,还可以通过提高凝固末端电磁搅拌的搅拌强度,使得钢水能够获得更为充分的搅拌,使得钢水内部温度和成分能够得到最大程度的均匀混合,避免了铸坯的点状偏析,进而提高了lz50车轴坯超声波探伤检验的合格率。

35.在该实施方式中,优选地,控制【al】含量的方法为,对钢水取样,根据取样结果向钢水中加入铝线。

36.各种元素的脱氧能力由强到弱的顺序是:al,ti,b,si,c,v,cr,mn。al是钢铁生产过程中最常用的脱氧剂之一,由于ai是特强的脱氧元素,因此,在炼钢过程中有很多环节可以向钢水中加入【al】。

37.在转炉出钢至钢包的过程中可以加入铝块作为脱氧剂对钢水进行脱氧处理。大约在转炉出钢1/3时,按0.8-1.5kg/t的标准加入铝块,铝块在钢包内融化并与钢水充分混合,形成氧化铝钢渣,在接下来的过程中,有充分的时间使这些钢渣上浮。

38.转炉出钢会对炉内钢水成分进行检测,根据检测结果计算需要向钢包内射入的铝线长度。通常,需要向钢液中射入铝线200-300m(al线重0.35kg/m),因此,转炉出钢完毕后向钢液中加入的铝大约70-105kg。这些铝会在钢包内燃烧消耗,因此实际射入的铝线通常会大于需要的al的添加量,最终转炉炉后的钢水内的【al】含量控制为0.040-0.060%,该含量较精炼后的【al】含量0.02-0.035%略高,高出的【al】含量用于在后续工艺中脱氧消耗。

39.铝的加入量需要根据转炉的终点碳含量确定,转炉的终点碳含量目标为:0.09%~0.13%。其中,终点碳含量越高表示钢水的氧化性越低,可以加入较少的脱氧剂;而终点碳含量越低则反映钢水的氧化性越强,相应需要加入更多的脱氧剂。具体地,当终点碳含量小于0.10%时,加入铝块1.5kg/t,加入铝线300m;当终点碳含量介于0.10%和0.15%之间,并包括0.10%和0.15%时,加入铝块1.0kg/t,加入铝线250m;当终点碳含量大于0.15%时,加入铝块0.8kg/t,加入铝线200m。

40.在扩散脱氧阶段,feo同时存在于熔渣和钢液中,熔渣中的feo与钢液中的feo能够互相转移,而且是趋于平衡。这种情况符合物理化学中的异相平衡的分配定律。在扩散脱氧阶段向熔渣中加入铝粒,使其与feo反应,生成的固体渣氧化铝留在熔渣中,还原生成的铁返回到钢液中,由于熔渣中的feo被消耗,因此钢液中feo含量就会降低,这破坏了feo在熔渣及钢液中的浓度平衡,使钢液中的feo向熔渣中扩散,这样就达到了脱氧的目的。

41.在扩散脱氧阶段与铝粒一同加入钢水中的还有碳粉和碳化硅,加入的总量大约0.8-1.6kg/t,但是在扩散脱氧阶段加入的铝粒都会用于造渣,加之转炉炉后的部分铝,都会在精炼阶段用于脱氧消耗,最终钢水中残余【al】含量为:0.02-0.035%。

42.在该实施方式中,优选地,向钢水中加入【ti】的方法具体为:在精炼白渣后向钢水中加入钛铁合金。

43.产生白色炉渣后,按照控制【ti】含量为0.020-0.025%的标准,向钢水中加入钛铁合金,并待合金熔化后取钢水样进行成分检测,确保钢水内【ti】的含量满足要求。

44.在该实施方式中,优选地,降低连铸工序中的冷却强度包括将第一次冷却的冷却水流量由4000l/min降至3550l/min-3650l/min。

45.第一次冷却发生在结晶器中,通过第一次冷却的冷却水的作用,使钢水外侧形成一层坯壳,当冷却水的流量降低后,单位时间内通过结晶器的冷却水量变少,冷却水所带走的热量也相应的减少了,钢水外侧的坯壳厚度减少,即,坯壳内钢水的体积占比增大,即,钢水的流动性增强,这将有利于钢水在结晶器能的均匀混合,避免点状偏析的发生。

46.优选地,将第一次冷却的冷却水流量由4000l/min降至3550l/min-3650l/min后,在结晶器内坯壳的厚度大约只有1-2mm,这种厚度的坯壳不仅能够满足该工艺阶段的生产要求,而且能够使得位于坯壳内部的液芯仍然具有很好的流动性,为凝固末端电磁搅拌提供了良好的环境。

47.而且第一次冷却位置的强冷改弱冷后,也能够避免因钢水内外的温度差异大而出现的钢水中心向外返热的情况,有利于控制铸坯的质量。

48.在该实施方式中,优选地,提高凝固末端电磁搅拌的搅拌强度为:将凝固末端电磁搅拌的运转周期由正转8秒、停2秒、反转8秒,改为正转12秒、停2秒、反转12秒,即延长凝固末端电磁搅拌运转周期内的搅拌时间。

49.为了得到更好的搅拌效果,还可以延长凝固末端电磁搅拌的运转周期内的有效搅拌时间,将原周期由18秒提升至26秒,且周期内的停转时间不变,有效搅拌时间由16秒提升至24秒,通过这种方式提高凝固末端电磁搅拌的效果。经过该凝固末端电磁搅拌后钢水的温度更容易趋于一致,钢水内的材料也更容易趋于平均,这有利于抑制点状偏析的产生。

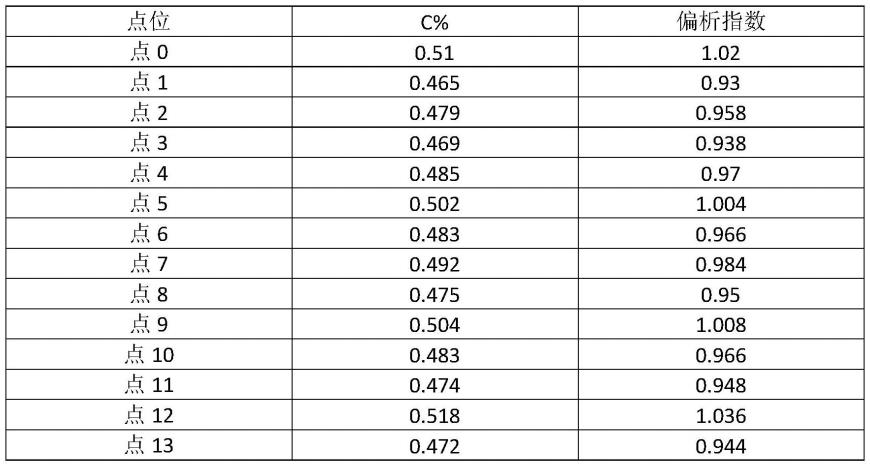

50.通过上述技术方案的实施,选取φ600的铸件,并对该铸件的表面材料进行取样,分析碳偏析的数据,得到的碳成分即碳偏析指数见表1:

51.[0052][0053]

表1

[0054]

其中,参考图1所述的φ600铸件1表面点状偏析的取点采样示意图,在该取样过程中,首先需要在φ600的铸件截面取两条互相垂直的直径为两条取样线11,两条取样线11被铸件圆心分割成4条半径,在每条半径上,以铸件圆心13为起点,每隔30mm,设置一个取样点12,每条半径上共有10个取样点12,铸件圆心13设置为取样点0,整个φ600铸件的表面设置有41个取样点12。

[0055]

确定41个取样点12后,对每个取样点12标注序号,并用钻样机在每个取样点12的位置钻出30 g样件,并对应于取样点12的序号进行存储。最后,用碳硫分析仪对所有的样件进行碳硫分析,得出该取样点12的碳成分,并对应于取样点序号记录该取样点的碳成分。

[0056]

将所得的碳成分数值除以熔炼过程的碳成分值,即可得出该取样点的碳偏析指数。

[0057]

对表1碳成分的数据求极差,该极差的值为0.059%。

[0058]

采用同样的取样方法,在工艺改进之前对φ600的铸件取41点取样,得到的碳成分即碳偏析指数见表2:

[0059][0060][0061]

表2

[0062]

对表2碳成分的数据求极差,该极差为0.13%,对比工艺改进后的碳成分的极差值0.059%,可以看出工艺改进后,铸件横截面上的碳偏析的情况得到了有效的控制。

[0063]

结合附图2-3可以明显发现,经过本发明的工艺改进后,碳成分曲线震荡的幅度变小了,即,铸件横截面上不同位置的碳成分差异变小了;碳偏析指数的差异也变小了。

[0064]

以上结合附图详细描述了本发明的优选实施方式,但是,本发明并不限于上述实

施方式中的具体细节,在本发明的技术构思范围内,可以对本发明的技术方案进行多种简单变型,这些简单变型均属于本发明的保护范围。

[0065]

另外需要说明的是,在上述具体实施方式中所描述的各个具体技术特征,在不矛盾的情况下,可以通过任何合适的方式进行组合,为了避免不必要的重复,本发明对各种可能的组合方式不再另行说明。

[0066]

此外,本发明的各种不同的实施方式之间也可以进行任意组合,只要其不违背本发明的思想,其同样应当视为本发明所公开的内容。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1