一种制备高纯铯盐和高纯铷盐的方法与流程

1.本发明属于碱金属元素提取技术领域,具体涉及一种制备高纯铯盐和高纯铷盐的方法。

背景技术:

2.稀贵金属铷、铯及各种盐类、化合物,因具有优异的且不可替代的光电效应和特殊性能,被广泛应用于光电管、电光源、x-线图像增强器、转换晶体、时间频标、特种玻璃、特种陶瓷、催化剂、催化剂添加剂、催化剂复活剂、生物工程、磁流体发电、热电离子转换发电、离子推进发动机、激光能转换电能、离子云长途特种通讯以及其他特殊领域。

3.铷、铯性质活泼,极易失去外层电子,以可溶盐的形式存在于溶液中。自然界中的铷、铯储量丰富,但是含量偏低,并且常和其他碱金属锂、钠、钾共生。现有技术中,铷、铯的提取方法包括沉淀法、离子交换法和萃取法等。然而,同一主族的碱金属具有非常相近的物理和化学性质,其中钾对铷、铯干扰最为严重,钾的水溶性较好,因此,由于铷、铯的分离提取困难度相当大,所得的铷盐以及铯盐中钾离子残留较多,导致纯度和品质不高。

4.因此,需要一种能够提高铷盐以及铯盐品质,降低钾含量的方法。

技术实现要素:

5.(一)要解决的技术问题

6.现有技术中,从矿物原料中提取铷和铯时,可以通过重结晶使钾离子过饱和并形成结晶析出,经过过滤后铷和铯留在母液中,实现除钾。然而,常见钾盐均为可溶性化合物,所以采用上述现有技术除钾后,仍有相当一部分钾离子富集在母液中,与铷和铯混合在一起,影响了产物铷盐以及铯盐的纯度。所以,由于钾盐具有较好的水溶性,以及钾与铷和铯结构上的相似,铷铯矿物中钾的去除被公认为是行业内的难题。

7.本发明预期以酒石酸作为除钾剂,通过向含有钾的铷铯矾溶液中添加酒石酸,并控制反应条件以及酒石酸的用量,使酒石酸和钾离子反应生成可溶性的酒石酸钾,再结合重结晶手段,对体系进行冷却重结晶,使得铷铯矾以结晶的形式析出,而钾以酒石酸钾留存在溶液中,得到含钾量极低的铷铯矾,然后继续对铷铯矾进行除铝、萃取以及反萃取等处理,分离得到高纯度的铷盐和铯盐。

8.(二)技术方案

9.为了达到上述目的,本发明采用的主要技术方案包括:

10.一种制备高纯铯盐和高纯铷盐的方法,包括如下步骤:

11.s1:将铷铯混合原料溶于去离子水,得到第一溶液;

12.s2:向第一溶液中加入酒石酸,边加所述酒石酸边加热并搅拌反应,反应结束后得到第二溶液;将第二溶液静置,使其冷却重结晶,然后离心分离,得到结晶以及酒石酸钾溶液;

13.s3:将结晶溶于去离子水,然后加入除铝剂进行除铝,得到除铝溶液和第一沉淀;

14.s4:对除铝溶液进行铯萃取,得到萃铯有机相和萃铯余水,然后以铵盐或者酸为反萃剂对萃铯有机相进行反萃取,得到铯反萃液;

15.s5:对萃铯余水进行铷萃取,得到萃铷有机相,然后以铵盐或者酸为反萃剂对萃铷有机相进行反萃取,得到铷反萃液;

16.s6:将铯反萃液和铷反萃液分别进行精过滤,然后依次经过蒸发浓缩、烘干、煅烧、重溶以及再烘干,得到铯盐和铷盐。

17.本发明中的提及的铷铯混合原料,是经过简单富集前处理的铯矾、铷矾以及钾矾的混合物,并且同时包含其他金属离子或者阴离子杂质,包括但不限于锂离子、钠离子、铁离子、钙离子、镁离子、硫酸根离子等,其中铷和铯的含量较低,具体可以是经过富集处理的铷铯矿物,低品位的粗混合矾,或者含铷以及铯的废料等。

18.如上所述的制备高纯铯盐和高纯铷盐的方法,优选地,步骤s1中,所述第一溶液是将铷铯混合原料与去离子水按照1:3-1:7的质量比混合,并加热至70-95℃使铷铯矾完全溶解得到的。铯矾是一种难溶复盐,常温下完全溶解需要加入大量的水,然而水量过大又会导致第一溶液中的铷铯浓度过低,不利于后续的萃取。因此,本发明优选在较高温度将铷铯矾溶解在少量水中,提高铷和铯的萃取效率。

19.如上所述的制备高纯铯盐和高纯铷盐的方法,优选地,步骤s2中,加入的酒石酸与第一溶液中钾的摩尔比为0.2-0.7,向第一溶液中加入酒石酸进行反应的温度为50-95℃,第一溶液中与酒石酸的反应时间为1-3h;

20.制备得到第二溶液后,将第二溶液静置12-24h,使其冷却重结晶,得到几乎不含钾的铷铯矾结晶,以及浓度较高的酒石酸钾溶液。铷铯矾结晶后续继续进行溶解、除铝等,酒石酸钾溶液可以进行回收处理,获得钾盐,或者直接提取回收酒石酸钾。

21.本发明中,酒石酸与钾的化学反应原理为:c4h6o6+2k

→

k2c4h4o6,产物为酒石酸钾,溶解性较好。

22.本发明中,酒石酸的用量对钾的去除效果具有关键影响。酒石酸的用量过少,例如与第一溶液中钾的摩尔比为0.1时,生成的酒石酸钾不足,部分钾离子会在冷却重结晶过程中随着铷和铯以结晶的形式析出,进而影响铷和铯的纯度。而当酒石酸用量过多,例如与第一溶液中钾的摩尔比为2.0时,酒石酸则会与钾生成酒石酸氢钾,酒石酸氢钾的溶解度较小,大部分酒石酸氢钾会以沉淀形式直接析出,但是,酒石酸氢钾仍具有一定的溶解度,所以即便钾以酒石酸氢钾的沉淀形式析出,母液中仍会有部分残留,影响铷和铯的纯度,该种情况下若采用冷却重结晶将无法完全分离钾和铷铯。

23.当酒石酸加入过量,酒石酸中只有一个羧基与钾发生反应,并生成酒石酸氢钾。本发明中,加入少量的酒石酸,溶液中的钾含量过量,酒石酸中的两个羧基都参与了反应,与钾生成的是酒石酸钾。

24.向第一溶液中加入酒石酸进行反应的反应温度对反应速率具有重要影响,首先,该温度能够使酒石酸快速溶解,其次,上述温度范围内能够使酒石酸和钾离子快速反应完全,提高生产效率。

25.本发明中,静置的目的是使铷铯矾尽可能地全部析出。当静置时间过短,母液中残留的铷和铯浓度较高,进而导致铷和铯的收率不足。

26.如上所述的制备高纯铯盐和高纯铷盐的方法,优选地,步骤s3中,将结晶溶于去离

子水后,加入氢氧化钡溶液或者氢氧化钙溶液作为除铝剂进行除铝,然后对得到的混合物离心分离并进行精密过滤,得到除铝溶液和第一沉淀。

27.如上所述的制备高纯铯盐和高纯铷盐的方法,优选地,在进行步骤s4之前,向除铝溶液中加入氢氧化钙或者氢氧化钡溶液,将体系的ph调节至碱性,然后进行精密过滤,得到苛化除铝溶液和沉淀渣。

28.步骤s4中,对苛化除铝溶液进行铯萃取,得到萃铯有机相以及萃铯余水,萃铯余水用于制备萃铷原液。

29.如上所述的制备高纯铯盐和高纯铷盐的方法,优选地,步骤s4以及步骤s5中,萃取剂为t-bambp、二乙苯以及煤油的混合物。

30.如上所述的制备高纯铯盐和高纯铷盐的方法,优选地,步骤s4中,在进行反萃之前,以氨水为洗涤剂对萃铯有机相进行洗涤,得到洗涤液和洗后萃铯有机相,所得的洗涤液进行回收利用;

31.然后以铵盐或者酸为反萃剂对洗后萃铯有机相进行反萃取,得到铯反萃液以及贫有机相。

32.本发明中,氨水的作用是去除萃铯有机相中的铷,氨水刚好可以洗去铷,又不会将铯都洗没,其他洗涤剂会同时将铷和铯都洗没。

33.如上所述的制备高纯铯盐和高纯铷盐的方法,优选地,在进行步骤s5之前,向萃铯余水中加入氢氧化钙或者氢氧化钡溶液,将体系的ph调节至碱性,将所得的混合物过滤分离,得到苛化萃铷原液和沉淀渣,若加入氢氧化钙,则该沉淀渣为钙渣,若加入氢氧化钡,则该沉淀渣为钡渣。由于与铷同族的强碱会引入钠或者钾等杂质,极难与铷分离,因此,本发明同样采用氢氧化钡或氢氧化钙溶液对萃铯余水进行苛化,然后通过微孔滤膜等精密过滤方式进行分离去除,得到苛化萃铷原液。

34.步骤s5中,对苛化萃铷原液进行铷萃取,得到萃铷有机相和萃铷余水。萃铷有机相使用铵盐或者酸作为反萃剂进行反萃,得到铷反萃液和贫有机相。

35.如上所述的制备高纯铯盐和高纯铷盐的方法,优选地,步骤s4以及步骤s5中,所述铵盐为碳酸铵,所述酸为盐酸、硫酸、硝酸、草酸或者甲酸,采用上述各种酸作为反萃剂,能够分别得到氯化铯和氯化铷,硫酸铯和硫酸铷,硝酸铷和硝酸铯,草酸铯和草酸铷,以及甲酸铯和甲酸铷。

36.所述反萃剂优选为碳酸铵。从价格和工艺上讲,碳酸铷碳酸铯产品的制备更加困难,产品价格更高,本发明通过选用碳酸铵为反萃剂,制备出了高纯的碳酸铷和碳酸铯,能够获得更高的经济效益。此外,碳酸铷和碳酸铯在使用过程中还能够转化为其他类型的铷盐和铯盐,例如氯化铯和氯化铷,草酸铯和草酸铷,以及甲酸铯和甲酸铷等,应用范围更加广泛,而氯化铯和氯化铷,硫酸铯和硫酸铷,硝酸铷和硝酸铯,草酸铯和草酸铷,以及甲酸铯和甲酸铷等则不易转化为其它类型的铷盐和铯盐。

37.(三)有益效果

38.本发明的有益效果是:

39.本发明采用酒石酸作为除钾剂,向含有钾的铷铯矾溶液中添加酒石酸,使酒石酸与钾离子反应生成可溶性的酒石酸钾,然后对体系进行冷却重结晶,使得铷铯矾以结晶的形式析出,而钾以酒石酸钾留存在溶液中,得到含钾量极低的铷铯矾。经过酒石酸除钾后,

得到的铷铯矾较为纯净,残留的钾含量小于铷铯矾结晶质量的0.0035%,几乎实现了钾的完全去除。获得的酒石酸钾溶液中钾含量较高,可以通过蒸发结晶等手段获得钾盐,对钾离子进行回收利用。

40.另外,本发明在对铷铯矾除钾后,还对铷铯矾进行除铝、萃取以及反萃取等处理,分离得到纯度高于99.9%的铷盐,以及纯度高于99.5%的铯盐,产品纯度较高。

附图说明

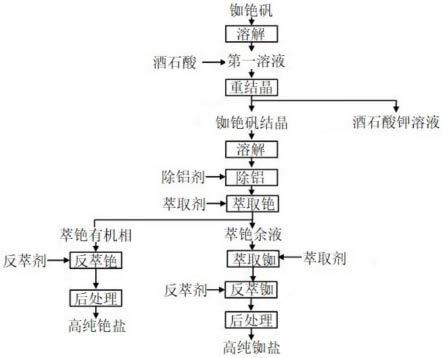

41.图1为本发明制备高纯铯盐和高纯铷盐的工艺流程图。

具体实施方式

42.为了更好地解释本发明,以便于理解,下面结合附图,通过具体实施方式,对本发明作详细描述。

43.实施例1

44.本实施例提供一种制备高纯铯盐和高纯铷盐的方法,包括如下步骤:

45.s1:将200g铷铯混合原料加入去离子水,使铷铯矾与去离子水的质量比为1:3,加热至70℃,并在加热过程中不断搅拌,使铷铯矾完全溶解,得到第一溶液。

46.s2:向第一溶液中加入酒石酸,将加入的酒石酸与第一溶液中钾的摩尔比控制为0.3,加热至55℃,并在加热过程中不断搅拌,使酒石酸溶解,并反应2h,制备得到第二溶液,然后将第二溶液静置18h,使其冷却至室温并重结晶,进行离心分离,得到铷铯矾结晶和酒石酸钾溶液。

47.s3:将铷铯矾结晶溶于去离子水,然后缓慢加入1mol/l的氢氧化钡溶液,当ph达到7.2时达到反应终点,继续搅拌0.5h,生成氢氧化铝和硫酸钡。对生成的的混合物离心分离,得到的清液采用微孔滤膜过滤,得到除铝溶液和钡渣沉淀。

48.s4:向除铝溶液中加入1mol/l的氢氧化钡溶液,将除铝溶液的ph调节至13.5,然后采用微孔滤膜对进行过滤,得到苛化除铝溶液和钡渣。以t-bambp、二乙苯以及煤油的混合溶剂作为萃取剂,对苛化除铝溶液进行铯萃取,得到萃铯有机相和萃铯余水。以氨水为洗涤剂对萃铯有机相进行洗涤,得到洗涤液和洗后萃铯有机相。然后以碳酸铵为反萃剂,对洗后萃铯有机相进行反萃取,得到铯反萃液和贫有机相。

49.s5:向萃铯余水中加入1mol/l的氢氧化钡溶液,将萃铯余水的ph调节至13.5,再所得的混合物过滤分离,得到苛化萃铷原液和钡渣。以t-bambp、二乙苯以及煤油的混合溶剂作为萃取剂,对苛化萃铷原液进行铷萃取,得到萃铷有机相和萃铷余水,然后以碳酸铵为反萃剂对萃铷有机相进行反萃取,得到铷反萃液和贫有机相。

50.s6:将铯反萃液和铷反萃液分别进行精过滤,然后依次经过蒸发浓缩、烘干、煅烧、重溶以及再烘干,得到碳酸铯和碳酸钡。

51.实施例2

52.本实施例提供一种制备高纯铯盐和高纯铷盐的方法,与实施例1的区别在于,步骤s2中,将加入的酒石酸与第一溶液中钾的摩尔比控制为0.2。

53.实施例3

54.本实施例提供一种制备高纯铯盐和高纯铷盐的方法,与实施例1的区别在于,步骤

s2中,将加入的酒石酸与第一溶液中钾的摩尔比控制为0.55。

55.实施例4

56.本实施例提供一种制备高纯铯盐和高纯铷盐的方法,与实施例1的区别在于,步骤s2中,加热温度为50℃。

57.实施例5

58.本实施例提供一种制备高纯铯盐和高纯铷盐的方法,与实施例1的区别在于,步骤s2中,加热温度为90℃。

59.实施例6

60.本实施例提供一种制备高纯铯盐和高纯铷盐的方法,与实施例1的区别在于,步骤s2中,将第二溶液静置12h。

61.实施例7

62.本实施例提供一种制备高纯铯盐和高纯铷盐的方法,与实施例1的区别在于,步骤s2中,将第二溶液静置24h。

63.实施例8

64.本实施例提供一种制备高纯铯盐和高纯铷盐的方法,与实施例1的区别在于,步骤s1中,铷铯矾与去离子水的质量比为1:7。

65.实施例9

66.本实施例提供一种制备高纯铯盐和高纯铷盐的方法,与实施例1的区别在于,步骤s1中,加热至95℃。

67.实施例10

68.本实施例提供一种制备高纯铯盐和高纯铷盐的方法,与实施例1的区别在于,步骤s4以及步骤s5中,采用的反萃剂为硝酸,得到的产品为硝酸铷和硝酸铯。

69.实施例11

70.本实施例提供一种制备高纯铯盐和高纯铷盐的方法,与实施例1的区别在于,步骤s4以及步骤s5中,采用的反萃剂为盐酸,得到的产品为氯化铷和氯化铯。

71.对比例1

72.本对比例与实施例1的区别在于,步骤s2中酒石酸的添加量为0。由于本对比例中并未添加酒石酸,因此冷却重结晶后,得到钾盐溶液以及铷铯矾结晶。

73.对比例2

74.本对比例与实施例1的区别在于,步骤s2中,加入的酒石酸与第一溶液中钾的摩尔比为2.0。本对比例中,当酒石酸与钾离子反应结束,经过静置后,得到酒石酸氢钾沉淀以及母液。

75.对比例3

76.本对比例与实施例1的区别在于,步骤s2中,加入的酒石酸与第一溶液中钾的摩尔比为0.05。

77.对比例4

78.本对比例与实施例1的区别在于,步骤s2中,加热温度为30℃。

79.对比例5

80.本对比例与实施例1的区别在于,步骤s2中,加热温度为45℃。

81.对比例6

82.本对比例与实施例1的区别在于,步骤s2中,第二溶液的静置时间为8h。

83.对上述实施例1-11、对比例1、对比例3-6中得到的铷铯矾结晶溶于水后得到的溶液中的钾离子含量进行检测,以及对对比例2所得的铷铯矾母液中的钾离子含量进行检测,检测结果见表1。

84.表1各实施例以及对比例中残留钾离子含量(单位:质量百分数)

85.实施例10.0027%实施例20.0032%实施例30.0029%实施例40.0029%实施例50.0031%实施例60.0034%实施例70.0027%实施例80.0030%实施例90.0035%实施例100.0032%实施例110.0035%对比例13.02%对比例20.0470%对比例30.0097%对比例40.0178%对比例50.0225%对比例60.0420%

86.对上述实施例1-11,以及对比例1-6所得的碳酸铯和碳酸铷,或者其它类型的铯盐和铷盐的纯度进行检测,检测结果见表2。

87.表2各实施例以及对比例所得铯盐和铷盐的纯度对比情况(单位:质量百分数)

[0088] 碳酸铯碳酸铷实施例199.5%99.9%实施例299.5%99.9%实施例399.5%99.9%实施例499.5%99.8%实施例599.5%99.9%实施例699.5%99.8%实施例799.5%99.9%实施例899.5%99.9%实施例999.5%99.9%实施例1099.5%99.9%实施例1199.5%99.9%对比例190.3%90.1%

对比例292.9%96.8%对比例395.2%95.4%对比例493.7%94.2%对比例594.1%94.9%对比例699.4%93.5%

[0089]

以碳酸铷的行业标准ys/t 789-2012,以及碳酸铯的行业标准ys/t 756-2011为参照,对实施例1的碳酸铯以及碳酸铷产品中各种组分以及元素的含量(质量百分数)进行检测,具体结果参照表3以及表4。

[0090]

表3实施例1以及行业标准中碳酸铷中各组分以及元素的含量对比

[0091][0092]

表4实施例1以及行业标准中碳酸铯中各组分以及元素的含量对比

[0093][0094]

以上所述,仅是本发明的较佳实施例而已,并非是对本发明做其它形式的限制,任何本领域技术人员可以利用上述公开的技术内容加以变更或改型为等同变化的等效实施例。但是凡是未脱离本发明技术方案内容,依据本发明的技术实质对以上实施例所作的任何简单修改、等同变化与改型,仍属于本发明技术方案的保护范围。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1