一种高强耐热高钪Al-Cu-Mg系合金及其制造工艺的制作方法

一种高强耐热高钪al-cu-mg系合金及其制造工艺

技术领域

1.本发明属于铝合金热处理技术领域,具体涉及一种高强耐热含sc的al-cu-mg合金及其制造工艺。

背景技术:

2.2xxx系(al-cu)合金作为可时效强化型铝合金的典型代表,具有高的比强度、优异的抗冲击性能,抗应力腐蚀性能和良好的焊接性,在军事、航空航天等领域得到了广泛的应用。并通常被认为是铝合金中较好的耐热性的系列。以2519合金为例,其主要的合金化元素包括cu:5.3~6.4%、mg:0.05~0.40%、mn:0.10~0.50%以及ti、zr等其他元素。然而,在超过300℃服役环境下,al-cu-mg合金中强化相容易发生粗化,导致合金快速软化并失效。

3.al-cu-mg可时效强化型合金的耐热性研究的经典思路为增大cu/mg比,相图中所处相区为α+θ,其中起主要强化作用的析出相是针状的θ',θ'与基体呈半共格关系,可提高合金强化效果,并保证其在200℃附近可承受200mpa以上的大应力,拥有极为优异的抗高温性能。然而,对于更高温度,例如300~400℃服役环境下,θ'相并不继续保持其优良的热稳定性而快速粗化,导致al-cu-mg合金在上述区间内亦发生快速软化失效。

4.研究发现,铝合金中添加sc在凝固过程析出al3sc作为异质形核质点起到细化晶粒的效果,从而提高材料力学性能。在热处理过程中析出与基体共格的弥散分布al3sc粒子具有优良的热稳定性,被公认为是提升铝基合金高温服役性能的有效手段。然而,由于sc的价格过高,解决思路则是通过sc、zr等稀土元素添加在原有析出序列之外引入独立的al3x(x=sc、zr等)析出。sc和原合金中存在的zr元素将形成与al3sc粒子类似的一个富zr的壳包裹sc的al3(sc, zr)粒子,核壳结构的al3(sc, zr)和α-al基体错配度更低,具有晶粒细化和弥散强化作用。

5.虽然添加稀土元素对力学性能有所改善,但是在cu含量较高的al-cu-mg合金中,sc与cu会形成w相,减少了合金中固溶的cu原子的含量,进而减少了合金中强化相θ'的密度,力学性能降低问题没有得到有效解决。因此,本发明提出一种高钪al-cu-mg合金热处理工艺,减少w相的形成,改善其在300~400℃严酷服役环境下的力学性能。

技术实现要素:

6.本发明的目的在于克服现有技术的至少一个不足,提供一种高强耐热高钪al-cu-mg合金及其制造工艺。

7.本发明所采取的技术方案是:本发明的第一个方面,提供:一种高强耐热高钪al-cu-mg合金,其质量组成为:cu 5.3~6.4%,mg 0.05~0.40%,mn 0.10~0.50%,ti 0.02~0.10%,zr 0.10~0.25%,yb 0.20~0.40%,sc 0.30~0.80%,不可避免的杂质,余量al。

8.在一些高强耐热高钪al-cu-mg合金的实例中,sc的含量为0.30~0.70%。

9.在一些高强耐热高钪al-cu-mg合金的实例中,sc的含量为0.60%。

10.在一些高强耐热高钪al-cu-mg合金的实例中,yb的含量为0.30%。

11.在一些高强耐热高钪al-cu-mg合金的实例中,yb:sc的质量比=2:(3~5)。

12.在一些高强耐热高钪al-cu-mg合金的实例中,yb:sc的质量比=2:4。

13.在一些高强耐热高钪al-cu-mg合金的实例中,sc的含量为0.60%,yb的含量为0.30%。

14.在一些高强耐热高钪al-cu-mg合金的实例中,不可避免的杂质含量不超过0.1%。

15.以上限定,在不相冲突的情况下,可以任意组合。

16.本发明的第二个方面,提供:本发明第一个方面所述高强耐热高钪al-cu-mg合金的制造工艺,包括如下步骤:1)原料熔炼:准备铝锭、镁锭、铝中间合金和稀土合金,熔炼得到合金铸锭;2)退火压缩:取步骤1)制备的合金铸锭进行非等温均匀化退火,在中间退火温度下进行多向压缩,淬火;3)固溶时效:对成型铝铜合金块体进行固溶+双级时效处理,处理完毕后取出、空冷得到。

17.在一些制造工艺的实例中,所述步骤1)中的熔炼温度为720~760℃。

18.在一些制造工艺的实例中,所述步骤2)中的退火压缩操作如下:a)200~350℃均匀化,升温速率1~3℃/5~15min,在300~350℃进行一道次压缩,变形量30%~40%;b)350~450℃均匀化,升温速率1~3℃/5~15min,在430~480℃将变形后样品进行一道次压缩,变形量30%~40%;c)450~520℃均匀化,升温速率1~3℃/3~9min,在510~530℃将变形后样品进行一道次的压缩,变形量30%~40%。

19.在一些制造工艺的实例中,所述步骤3)中的固溶处理为510%~530℃保温0.5~2h。

20.在一些制造工艺的实例中,所述步骤3)中的双级时效处理为先在130~170℃保温0.5~4h,然后在170~220℃保温0.5~48h。

21.本发明的第三个方面,提供:一种型材,由本发明第一个方面所述的高强耐热al-cu-mg合金制备得到,或由本发明第二个方面所述制造工艺制备得到的高强耐热al-cu-mg合金制备得到。

22.本发明的有益效果:本发明通过实施有效、可执行的复合微合金化手段及配套合理的形变热处理工艺制度,克服传统可热处理强化型铝合金在300℃-400℃高温服役环境时强度不足的瓶颈问题,同时对要求短期或是长期服役的部件做出不同的微观组织调整,从而满足室温/高温环境下高强、耐热的特点。

23.本发明首次从非等温均匀化形变热处理工艺角度提出控制高钪al-cu-mg合金中w相形成,获得高强耐热铝合金的制备方法。本方法采用非等温均匀化方法,在低温(《350℃)均匀化尽可能析出全部的al3(sc,zr)/al3sc。中温(350~450℃)先让cu原子进行扩散,尽可能消除枝晶偏析。高温(450~520℃)加快均匀化过程,使合金成分均匀,在高温均匀化中避

免al基体中sc原子和cu原子相互作用形成w相。另外,低温均匀化过程yb与zr、sc元素的交互作用强度很低,说明稀土元素yb可促进zr、sc元素的固溶,提高zr、sc在铝基体中的固溶度,低温均匀化过程中al3(sc,zr)/al3sc析出数量增加。同时yb元素的加入阻碍了高温过程w相的形成,使w相进一步减少。

24.本发明的低温短时间时效(150℃,30min~4h)可以析出足够的gp区与位错作用,形变强化效果保留,同时细小弥散的gp区和位错为θ

′

相提供大量形核质点,提高合金强度。

附图说明

25.图1是实施例4制备得到高钪al-cu-mg合金的微观组织图。

具体实施方式

26.本发明的第一个方面,提供:一种高强耐热高钪al-cu-mg合金,其质量组成为:cu 5.3~6.4%,mg 0.05~0.40%,mn 0.10~0.50%,ti 0.02~0.10%,zr 0.10~0.25%,yb 0.20~0.40%,sc 0.30~0.80%,不可避免的杂质,余量al。

27.在一些高强耐热高钪al-cu-mg合金的实例中,其质量组成为:cu 5.56~6.35%,mg 0.25~0.36%,mn 0.24~0.47%,ti 0.06~0.10%,zr 0.10~0.17%,yb 0.20~0.40%,sc 0.30~0.80%,不可避免的杂质,余量al。

28.yb可促进zr、sc元素的固溶,提高zr、sc在铝基体中的固溶度,低温均匀化过程中al3(sc,zr)/al3sc析出数量增加。同时yb元素的加入阻碍了高温过程w相的形成,使w相进一步减少。

29.在一些高强耐热高钪al-cu-mg合金的实例中,sc的含量为0.30~0.70%。

30.在一些高强耐热高钪al-cu-mg合金的实例中,yb的含量为0.30%。

31.在一些高强耐热高钪al-cu-mg合金的实例中,yb:sc的质量比=2:(3~5)。

32.在一些高强耐热高钪al-cu-mg合金的实例中,yb:sc的质量比=2:4。

33.在一些高强耐热高钪al-cu-mg合金的实例中,sc的含量为0.60%,yb的含量为0.30%。数据显示这一用量下,室温和300℃下的抗拉强度均可最大化,同时延伸率最小化。

34.杂质对产品的性能有不利影响,为了更好地稳定产品的质量,在一些高强耐热高钪al-cu-mg合金的实例中,不可避免的杂质含量不超过0.1%。

35.本发明的第二个方面,提供:本发明第一个方面所述高强耐热高钪al-cu-mg合金的制造工艺,包括如下步骤:1)原料熔炼:准备铝锭、镁锭、铝中间合金和稀土合金,熔炼得到合金铸锭;2)退火压缩:取步骤1)制备的合金铸锭进行非等温均匀化退火,在中间退火温度下进行多向压缩,淬火;3)固溶时效:对成型铝铜合金块体进行固溶+双级时效处理,处理完毕后取出、空冷得到。

36.在一些制造工艺的实例中,所述步骤1)中的熔炼温度为720~760℃。这一温度下可以使原料充分熔融混匀。

37.在一些制造工艺的实例中,所述步骤2)中的退火压缩操作如下:

a)200~350℃均匀化,升温速率1~3℃/5~15min,在300~350℃进行一道次压缩,变形量30%~40%;b)350~450℃均匀化,升温速率1~3℃/5~15min,在430~480℃将变形后样品进行一道次压缩,变形量30%~40%;c)450~520℃均匀化,升温速率1~3℃/3~9min,在510~530℃将变形后样品进行一道次的压缩,变形量30%~40%。

38.实验数据表明这一条件下,可以进一步获得高质量的高强耐热高钪al-cu-mg合金。

39.在一些制造工艺的实例中,所述步骤3)中的固溶处理为510%~530℃保温0.5~2h。

40.在一些制造工艺的实例中,所述步骤3)中的双级时效处理为先在130~170℃保温0.5~4h,然后在170~220℃保温0.5~48h。

41.本发明的第三个方面,提供:一种型材,由本发明第一个方面所述的高强耐热al-cu-mg合金制备得到,或由本发明第二个方面所述制造工艺制备得到的高强耐热al-cu-mg合金制备得到。

42.下面结合实施例、对比例及实验数据对本发明进行详细的说明。

43.各实施例中合金化学成分重量百分比,cu 5.3~6.4%、mg 0.05~0.40%、mn 0.10~0.50%、ti 0.02~0.10%、zr 0.10~0.25%、yb 0.20~0.40%、sc 0.30~0.80%。原料选取纯al、mg铸锭,al-50cu、al-10mn、al-4ti、al-3sc、al-5zr、al-10yb中间合金。

44.多元精炼剂和除气剂为本领域通用的多元精炼剂和除气剂(精炼剂与熔炼配料质量比为(1~3):100。所述多元复合精炼剂的组成包括:20wt%nacl、20wt%kcl、35wt%naf、25wt%lif;除气剂与熔炼配料质量比为1:100,所述除气剂为六氯乙烷)。当原料的纯度较高时,也可以不添加多元精炼剂和除气剂。多元精炼剂和除气剂本身对合金的性能基本无影响。

45.下面结合实例,进一步说明本发明的技术方案。为了得到质量更稳定的产品,各实例中的杂质控制在0.1%以下。

46.实施例11)按照组成元素重量百分比取cu: 5.71%、mg:0.32%、mn: 0.24%、ti:0.09%、zr:0.12%、yb:0.30%、sc:0.30%余量为al;准备铝锭、镁锭、铝中间合金和稀土合金,720-760℃熔炼得到合金铸锭;2)将制备的合金铸锭200-350℃均匀化,升温速率1℃/15min,在350℃进行一道次压缩,变形量40%;350-450℃均匀化,升温速率1℃/8min,在450℃将变形后样品进行两次90

°

的旋转后进行一道次压缩,变形量40%;450-520℃均匀化,升温速率1℃/3min,在520℃将变形后样品进行两次90

°

的旋转后再进行一道次的压缩,变形量40%,淬火;3)对成型铝铜合金块体进行固溶(520℃保温1h)+双级时效处理(150℃,保温时间30min-4h,200℃,保温时间30min-48h),取出样品后空冷。

47.实施例21)按照组成元素重量百分比取cu: 5.62%、mg:0.29%、mn: 0.28%、ti:0.10%、zr:0.16%、yb:0.30%、sc:0.40%余量为al;准备铝锭、镁锭、铝中间合金和稀土合金,720-760℃

熔炼得到合金铸锭;2)将制备的合金铸锭200-350℃均匀化,升温速率1℃/15min,在350℃进行一道次压缩,变形量40%;350-450℃均匀化,升温速率1℃/8min,在450℃将变形后样品进行两次90

°

的旋转后进行一道次压缩,变形量40%;450-520℃均匀化,升温速率1℃/3min,在520℃将变形后样品进行两次90

°

的旋转后再进行一道次的压缩,变形量40%,淬火;3)对成型铝铜合金块体进行固溶(520℃保温1h)+双级时效处理(150℃,保温时间30min-4h,200℃,保温时间30min-48h),取出样品后空冷。

48.实施例31)按照组成元素重量百分比取cu: 5.56%、mg:0.34%、mn: 0.34%、ti:0.08%、zr:0.11%、yb:0.30%、sc:0.50%、余量为al;准备铝锭、镁锭、铝中间合金和稀土合金,720-760℃熔炼得到合金铸锭;2)将制备的合金铸锭200-350℃均匀化,升温速率1℃/15min,在350℃进行一道次压缩,变形量40%;350-450℃均匀化,升温速率1℃/8min,在450℃将变形后样品进行两次90

°

的旋转后进行一道次压缩,变形量40%;450-520℃均匀化,升温速率1℃/3min,在520℃将变形后样品进行两次90

°

的旋转后再进行一道次的压缩,变形量40%,淬火;3)对成型铝铜合金块体进行固溶(520℃保温1h)+双级时效处理(150℃,保温时间30min-4h,200℃,保温时间30min-48h),取出样品后空冷。

49.实施例41)按照组成元素重量百分比取cu: 5.84%、mg:0.25%、mn: 0.41%、ti:0.06%、zr:0.12%、yb:0.30%、sc:0.60%、余量为al;准备铝锭、镁锭、铝中间合金和稀土合金,720-760℃熔炼得到合金铸锭;2)将制备的合金铸锭200-350℃均匀化,升温速率1℃/15min,在350℃进行一道次压缩,变形量40%;350-450℃均匀化,升温速率1℃/8min,在450℃将变形后样品进行两次90

°

的旋转后进行一道次压缩,变形量40%;450-520℃均匀化,升温速率1℃/3min,在520℃将变形后样品进行两次90

°

的旋转后再进行一道次的压缩,变形量40%,淬火;3)对成型铝铜合金块体进行固溶(520℃保温1h)+双级时效处理(150℃,保温时间30min-4h,200℃,保温时间30min-48h),取出样品后空冷。

50.实施例51)按照组成元素重量百分比取cu: 5.92%、mg:0.31%、mn: 0.36%、ti:0.09%、zr:0.15%、yb:0.30%、sc:0.70%、余量为al;准备铝锭、镁锭、铝中间合金和稀土合金,720-760℃熔炼得到合金铸锭;2)将制备的合金铸锭200-350℃均匀化,升温速率1℃/15min,在350℃进行一道次压缩,变形量40%;350-450℃均匀化,升温速率1℃/8min,在450℃将变形后样品进行两次90

°

的旋转后进行一道次压缩,变形量40%;450-520℃均匀化,升温速率1℃/3min,在520℃将变形后样品进行两次90

°

的旋转后再进行一道次的压缩,变形量40%,淬火;3)对成型铝铜合金块体进行固溶(520℃保温1h)+双级时效处理(150℃,保温时间30min-4h,200℃,保温时间30min-48h),取出样品后空冷。

51.实施例61) 按照组成元素重量百分比取cu: 6.01%、mg:0.28%、mn: 0.29%、ti:0.10%、zr:

0.17%、yb:0.30%、sc:0.80%、余量为al;准备铝锭、镁锭、铝中间合金和稀土合金,720-760℃熔炼得到合金铸锭;2) 将制备的合金铸锭200-350℃均匀化,升温速率1℃/15min,在350℃进行一道次压缩,变形量40%;350-450℃均匀化,升温速率1℃/8min,在450℃将变形后样品进行两次90

°

的旋转后进行一道次压缩,变形量40%;450-520℃均匀化,升温速率1℃/3min,在520℃将变形后样品进行两次90

°

的旋转后再进行一道次的压缩,变形量40%,淬火;3) 对成型铝铜合金块体进行固溶(520℃保温1h)+双级时效处理(150℃,保温时间30min-4h,200℃,保温时间30min-48h),取出样品后空冷。

52.实施例71) 按照组成元素重量百分比取cu: 6.13t%、mg:0.34%、mn: 0.45%、ti:0.07%、zr:0.12%、yb:0.20%、sc:0.60%、余量为al;准备铝锭、镁锭、铝中间合金和稀土合金,720-760℃熔炼得到合金铸锭;2) 将制备的合金铸锭200-350℃均匀化,升温速率1℃/15min,在350℃进行一道次压缩,变形量40%;350-450℃均匀化,升温速率1℃/8min,在450℃将变形后样品进行两次90

°

的旋转后进行一道次压缩,变形量40%;450-520℃均匀化,升温速率1℃/3min,在520℃将变形后样品进行两次90

°

的旋转后再进行一道次的压缩,变形量40%,淬火;3) 对成型铝铜合金块体进行固溶(520℃保温1h)+双级时效处理(150℃,保温时间30min-4h,200℃,保温时间30min-48h),取出样品后空冷。

53.实施例81) 按照组成元素重量百分比取cu: 6.35%、mg:0.36%、mn: 0.47%、ti:0.08%、zr:0.1%、yb:0.40%、sc:0.60%、余量为al;准备铝锭、镁锭、铝中间合金和稀土合金,720-760℃熔炼得到合金铸锭;2) 将制备的合金铸锭200-350℃均匀化,升温速率1℃/15min,在350℃进行一道次压缩,变形量40%;350-450℃均匀化,升温速率1℃/8min,在450℃将变形后样品进行两次90

°

的旋转后进行一道次压缩,变形量40%;450-520℃均匀化,升温速率1℃/3min,在520℃将变形后样品进行两次90

°

的旋转后再进行一道次的压缩,变形量40%,淬火;3) 对成型铝铜合金块体进行固溶(520℃保温1h)+双级时效处理(150℃,保温时间30min-4h,200℃,保温时间30min-48h),取出样品后空冷。

54.实施例91) 按照组成元素重量百分比取cu: 5.84%、mg:0.25%、mn: 0.41%、ti:0.06%、zr:0.12%、yb:0.30%、sc:0.60%、余量为al;准备铝锭、镁锭、铝中间合金和稀土合金,720-760℃熔炼得到合金铸锭;2) 将制备的合金铸锭450℃均匀化,升温速率1℃/10min,在450℃进行一道次压缩,变形量40%;520℃均匀化,升温速率1℃/2min,在520℃将变形后样品进行两次90

°

的旋转后再进行一道次的压缩,变形量40%,淬火;3) 对成型铝铜合金块体进行固溶(520℃保温1h)+双级时效处理(150℃,保温时间30min-4h,200℃,保温时间30min-48h),取出样品后空冷。

55.对比例11) 按照组成元素重量百分比取cu: 5.84%、mg:0.25%、mn: 0.41%、ti:0.06%、zr:

0.12%、yb:0.30%、sc:0.10%、余量为al;准备铝锭、镁锭、铝中间合金和稀土合金,720-760℃熔炼得到合金铸锭;2) 将制备的合金铸锭200-350℃均匀化,升温速率1℃/15min,在350℃进行一道次压缩,变形量40%;350-450℃均匀化,升温速率1℃/8min,在450℃将变形后样品进行两次90

°

的旋转后进行一道次压缩,变形量40%;450-520℃均匀化,升温速率1℃/3min,在520℃将变形后样品进行两次90

°

的旋转后再进行一道次的压缩,变形量40%,淬火;3) 对成型铝铜合金块体进行固溶(520℃保温1h)+双级时效处理(150℃,保温时间30min-4h,200℃,保温时间30min-48h),取出样品后空冷。

56.对比例21) 按照组成元素重量百分比取cu: 5.84%、mg:0.25%、mn: 0.41%、ti:0.06%、zr:0.12%、yb:0.30%、sc:1.0%、余量为al;准备铝锭、镁锭、铝中间合金和稀土合金,720-760℃熔炼得到合金铸锭;2) 将制备的合金铸锭200-350℃均匀化,升温速率1℃/15min,在350℃进行一道次压缩,变形量40%;350-450℃均匀化,升温速率1℃/8min,在450℃将变形后样品进行两次90

°

的旋转后进行一道次压缩,变形量40%;450-520℃均匀化,升温速率1℃/3min,在520℃将变形后样品进行两次90

°

的旋转后再进行一道次的压缩,变形量40%,淬火;3) 对成型铝铜合金块体进行固溶(520℃保温1h)+双级时效处理(150℃,保温时间30min-4h,200℃,保温时间30min-48h),取出样品后空冷。

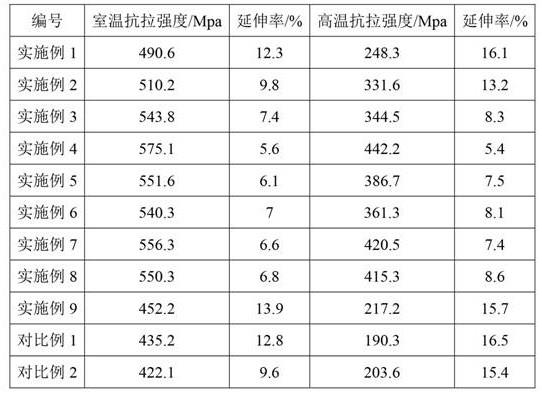

57.不同sc含量的al-cu-mg合金的性能比较分别对实施例及对比例得到的高钪al-cu-mg合金板材进行力学性能测试(室温和300℃),其中,使用差示扫描量热仪(dsc)测定合金的熔点;强度和延伸率的测试方法依据gb/t 228.1-2010《金属材料拉伸试验第1部分:室温试验方法》进行判定。结果如表1所示。

58.表1

1)对比实施例1~6可知,随着sc用量的增加,合金的强度先升后降;2)实施例9的均匀化温度偏高,超过al3(sc,zr)最佳析出温度,生成更多的w相导致合金的性能存在显著下降;3)对比例1和对比例2的sc含量不在限定的范围内,合金的力学性能显著下降。

59.图1是实施例4制备得到高钪al-cu-mg合金微观组织图,从中可以看出第二相明显减少,回溶效果明显,并在均匀化过程中析出大量的l1

2-al3(sc,zr)粒子,达到固溶强化和析出强化的效果,以此提升合金的室温和高温性能。此外,将均匀化温度升高,sc原子扩散速率加快生成更多的w相。然而,添加元素yb可以阻碍均匀化过程w相的形成,并确定yb:sc为1:2效果最佳。

60.以上所述仅为本发明的较佳实施例而已,并不用以限制本发明,凡在本发明的精神和原则之内,所作的任何修改、等同替换、改进等,均应包含在本发明的保护范围之内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1