一种基于离子交换强化含铷云母精矿中铷浸出的方法

1.本发明涉及一种从含铷云母精矿中铷浸出的方法,具体涉及一种利用交换金属离子作为铷离子交换剂强化含铷云母精矿的酸性浸出的方法,属于矿物加工工程和湿法冶金领域。

背景技术:

2.由于铷具有独特的物理化学性质,在很多领域中有着不可替代的地位。传统的应用主要在光电池、电子元件、专用玻璃、化学催化、医药等领域。如今,铷在热电发动机、激光技术转换电能装置等高新技术领域得到越来越广泛的应用。尽管在地壳中铷比锂和铯的资源丰度要高,但是铷没有单独存在的矿物,通常与锂、钾、铯等矿物共伴生。因此,绝大部分铷资源是从云母、长石、铯榴石、高岭土等矿物和盐湖、海水中富集提取。

3.在现有技术中,从含铷矿物(如云母)中提取铷的方法主要包括以下三种:酸浸法、碱浸法和焙烧-水浸法。酸浸工艺流程简单,浸出率高,缺点主要体现在酸耗高,浸出液中fe

2+

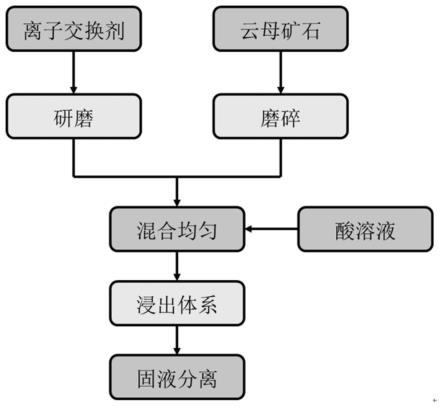

、ca

2+

、fe

3+

、al

3+

等杂质离子比较多,这些杂质元素通常与铷的浸出行为一致,后续净化除杂工艺较复杂。在碱浸过程中,杂质离子较少,浸出率高,缺点为碱消耗量大,浸出液粘度高,且含有较高浓度的硅需要处理。在焙烧-水浸工艺中,含铷的硅酸盐矿物在700~900℃与氧化钙、氯化钙或硫酸盐添加剂进行焙烧,生成可溶性铷盐经过水浸后溶解在水溶液中,可取得良好的浸出效果,缺点是能耗高,且有大量的焙烧浸渣产生,浸渣堆存和处理将面临较大的经济和环保压力。这些方法的反应条件都是在较强化学环境下进行,通过大量的氢离子、氢氧根或者氟离子、氯离子等破坏铝硅酸盐的晶体结构而释放矿物中的铷。同时,在浸出过程中会产生大量的浸渣难以被资源化利用,不利于环境友好型的矿山建设和资源的充分利用。

4.云母为典型tot层状硅酸盐矿物,两层硅氧四面体层(t)中间一层八面体(o),其中硅氧四面体中有1/4的硅晶格被铝取代而电荷失衡形成八面体,八面体晶格中心主要被锂、铁、镁、铝等元素的离子占据,层间主要离子为钾、钠、铷和铯等碱金属元素,从而平衡硅氧四面体产生的多余负电荷。目前,从云母中提取铷的常用方法仍然是通过高温、强酸或强碱等方法强制性破坏硅酸盐晶格,从而得到游离的铷离子,少有文献和实际工艺关注和利用云母矿物层状结构的特征进行浸出铷。

技术实现要素:

5.针对已有的从云母中提铷的方法一般反应条件都在较强化学环境下进行,利用大量的氢离子、氢氧根离子、氟离子、氯离子等破坏铝硅酸盐的晶体结构而释放矿物中的铷,在浸出过程中不仅酸、碱的耗量大,且浸渣难以被资源化利用等问题,本发明的目的是在于提供一种基于离子交换强化含铷云母精矿中铷浸出的方法,该方法利用酸性条件下镁离子等交换金属离子与铷离子的交换作用强化含铷云母中铷的浸出,对云母层间的钾、铷等离子的浸出率都在95%以上,对云母晶体的八面体晶格内的铁、铝等元素浸出率均低于20%,

不但可以高效提取含铷云母精矿中的铷,而且不破坏云母的层状结构,不影响云母的其他用途,可以实现浸渣的资源化利用。

6.为了实现上述技术目的,本发明提供了一种基于离子交换强化含铷云母精矿中铷浸出的方法,该方法是将含铷云母精矿采用含交换金属离子的酸溶液浸出,得到含铷浸出液;所述交换金属离子包括镁离子、钠离子、钙离子、铅离子、铁离子中至少一种。

7.本发明的含铷云母精矿中铷浸出过程,关键是利用了镁离子等交换金属离子与氢离子的协同作用打开云母边缘结构,并进入层间交换层间的铷离子。同时,特别是镁离子等二价交换金属离子比铷离子的电荷数大,根据电荷平衡理论,一个交换金属离子进入层间取代两个铷离子的位置,会产生一个阳离子空位,根据空位缺陷扩散理论,更多的交换金属离子将不断进入云母层间,从而使得钾和铷离子高效、快速的浸出,在整个离子交换法强化酸性浸出过程,可以在低酸浓度下实现对云母中铷的浸出,从而使得云母结构始终保持不变。

8.本发明的含铷云母精矿中铷浸出的强化过程,镁离子可以使用钠离子、钙离子、铅离子和铁离子替换,在同等操作条件下浸出效率与浸出行为相差不大,但是并非所有金属离子都可以作为交换金属离子,比如若使用铝离子作为交换金属离子,则无法达到强化效果甚至恶化浸出,原因是浸出液含有过高铝离子冷却后发生了胶凝现象,又如若使用锆离子、钛离子强化浸出体系,也无法达到强化浸出效果,原因是锆离子、钛离子易水合,且水合离子半径大于云母层间距,无法进入层间发生离子交换。

9.作为一个优选的方案,所述含交换金属离子的酸溶液中交换金属离子相对含铷云母精矿的用量为0.1~0.5g/g。如果交换金属离子浓度过低则离子交换速率过慢,浸出周期延长;如果交换金属离子浓度过高则离子交换速率趋于平衡,浸出成本增大。进一步优选的方案,所述含交换金属离子的酸溶液中交换金属离子相对含铷云母精矿的用量为0.3~0.4g/g。

10.作为一个优选的方案,所述含交换金属离子的酸溶液中氢离子浓度为0.1~1.0mol/l。若氢离子浓度过低,协同作用减弱、离子交换速率变慢、浸出周期延长。若氢离子浓度过高,对晶体结构的腐蚀作用变强,浸出尾渣将会失去云母层状结构。进一步优选的方案,所述含交换金属离子的酸溶液中氢离子浓度为0.5~1.0mol/l。

11.作为一个优选的方案,所述浸出的条件:液固比5ml:1g~10ml:1g,温度为30℃~90℃,搅拌转速为100~300rpm,时间为2~24h。若浸出过程液固比过低,则矿浆浓度过高不利于离子交换,若液固比过高,则浸出废液增大后续处理成本增大。浸出过程适当升高温度可以加快金属离子交换速率,但是温度过高则会强化酸对云母结构的破坏。浸出时间长短根据不同浸出条件的离子交换强化浸出平衡时间而定。

12.作为一个优选的方案,所述含铷云母精矿的粒度满足-0.074mm粒级的质量分数占75%以上。将含铷云母精矿磨矿至较细的粒度,使其具有较高比表面积,有利于提高液固接触反应效率。

13.作为一个优选的方案,所述含铷云母精矿中包含铁锂云母、黑云母、白云母及绢云母中至少一种。这些云母型矿物都是铷的常见载体矿物。

14.作为一个优选的方案,所述含交换金属离子的酸溶液中,包含的交换金属离子由易溶性金属盐提供,包含的酸为盐酸、硝酸或硫酸中至少一种。易溶性金属盐为可以溶于水

同时溶于稀酸,具体例如溶于稀酸中的镁盐可为氯化镁、硝酸镁或硫酸镁等。

15.作为一个优选的方案,所述含铷云母精矿中氧化铷品位为≥0.04%,若氧化铷品位过低则浸出成本过高。

16.相对于现有技术,本发明技术方案具有以下有益效果:

17.(1)在酸性条件下,交换金属离子与氢离子协同作用进入云母层间,使得位于云母层间的铷变成游离态的铷离子,实现了云母中铷的高效提取,提取率最高可达98.8%。

18.(2)通过离子交换法增强酸性浸出,相比于直接酸浸法可以有效降低50%以上的酸耗。

19.(3)采用常见的镁盐、钠盐、钙盐、铅盐、铁盐等作为离子交换剂,原料价格低廉,来源广泛。

20.(4)含铷云母精矿中的铷提取完成后仍然能够保持云母的层状结构,余料可作为原料以生产其他产品,不仅有利于控制成本,还实现了资源综合利用。

附图说明

21.图1为本发明的工艺流程图。

22.图2本发明实施例1的含铷黑云母精矿原料与浸渣的xrd图。

23.图3本发明实施例1的含铷黑云母精矿原料与浸渣的sem图;其中,黑云母浸出前(a、b、c)和黑云母浸出后(d、e、c)。

24.图4本发明实施例2的含铷白云母精矿原料与浸渣的xrd图。

25.图5本发明实施例2的含铷白云母精矿原料与浸渣的sem图;其中,白云母浸出前(a)和浸出后(b)。

具体实施方式

26.为了使本发明实现的技术手段、工艺特征、达成目的与功效易于明白理解,下面结合具体图示及实施例,进一步阐述本发明。应当理解,此处所描述的具体实施例仅用以解释本发明,并不用于限定本发明权利要求的保护范围。

27.实施案例1

28.选用的含铷黑云母精矿取自中国内蒙古自治区,多元素分析结果如表1所示。

29.表1含铷黑云母精矿多元素分析结果(%)

[0030][0031]

以下是采用交换金属离子强化从黑云母精矿中浸出铷的方法,包括以下步骤:

[0032]

(1)将含铷黑云母精矿混合矿物置于球磨机中,磨矿之后细度满足-0.074mm粒级的质量分数为75%,得到矿粉样品作为浸出原料。

[0033]

(2)按照交换金属离子与矿粉的质量比为离子交换剂的用量,将离子交换剂与矿粉混合均匀。按照酸溶液体积与矿粉质量的比值设置液固比5ml:1g,将步骤(1)中所得混合

均匀物料加入含有一定氢离子的酸溶液,形成待浸出矿浆。将待浸出矿浆置于磁力搅拌恒温水浴锅中,浸出温度在30~90℃,搅拌转速为200rpm,浸出时间24h。浸出反应结束后自然冷却至室温,过滤后得到浸出液和浸渣。在离子交换强化浸出过程中,分别设置实验条件和试验结果如表2,直接酸浸过程的液固比为3ml:1g。

[0034]

表2含铷黑云母强化浸出试验条件与浸出率

[0035][0036][0037]

(3)将浸渣收集干燥后采用石墨消解仪完全消解后icp-oes测得浸出渣目标元素的含量,计算浸出率列于表2。在13#浸出条件下,最优浸出率达98.5%。

[0038]

(4)根据1#试验可知仅添加镁离子,没有添加酸rb浸出率几乎为零。由2#~5#可知,氯化镁、硝酸镁、硫酸镁均可以有效强化酸性浸出,提高rb浸出率。由6#~10#镁离子用量在0.1~05g/g强化浸出效果明显,低于0.1g/g无促进作用,高于0.5g/g则趋于平衡。由11#~14#试验可知,酸溶液中氢离子浓度适宜范围0.1~1mol/l,酸浓度过高则会破坏云母结构。由15#~18#试验可知,浸出温度在30~90℃,强化浸出效果越来越好,温度在30~90

℃均具备强化效果。由19#~22#试验可知,交换离子换成钠离子、钙离子、铅离子、铁离子均具有基本相同的强化作用。由23#~25#试验可知,交换离子换成铝离子、锆离子、钛离子均无强化作用,浸出体系过高的铝离子使得浸出液冷却至室温后发生胶凝现象,锆、钛离子易水合,水合离子半径大于黑云母层间距,无法进入层间发生离子交换。对比13#试验与26#试验可知,相比于直接浸出试验酸耗,离子交换强化酸性浸出可节约酸耗约58%。

[0039]

(5)分别将浸出前后的样品进行xrd分析,结果如图2所示。由图2可知,浸出前样品中铷的主要载体矿物为黑云母,浸出后的样品中主要物相仍然是云母。

[0040]

(6)分别将浸出前后的样品进行sem分析,结果如图3所示。矿石浸出前样品中铷的主要载体矿物为黑云母层状结构清晰可见,棱角分明。矿石浸出后的样品中云母层状结构依然清洗可见,除棱角略微模糊外无明显变化。

[0041]

实施案例2

[0042]

选用的含铷白云母精矿取自中国广西自治区,多元素分析结果如表3所示。

[0043]

表3含铷白云母精矿多元素分析结果(%)

[0044][0045]

以下是采用交换金属离子强化从含铷白云母精矿中浸出铷的方法,包括以下步骤:

[0046]

(1)将含铷白云母精矿混合矿物置于球磨机中,磨矿之后细度满足-0.074mm粒级的质量分数为75%,得到矿粉样品作为浸出原料。

[0047]

(2)按照交换金属离子与矿粉的质量比为离子交换剂的用量,将离子交换剂与矿粉混合均匀。按照酸溶液体积与矿粉质量的比值设置液固比5ml:1g,将步骤(1)中所得混合均匀物料加入含有一定氢离子的酸溶液,形成待浸出矿浆。将待浸出矿浆置于磁力搅拌恒温水浴锅中,浸出温度在30~90℃,搅拌转速为200rpm,浸出时间24h。浸出反应结束后自然冷却至室温,过滤后得到浸出液和浸渣。在离子交换强化浸出过程中,分别设置实验条件和试验结果如表4,直接酸浸过程的液固比为3ml:1g。

[0048]

表4含铷白云母强化浸出试验条件与浸出率

[0049][0050][0051]

(3)将浸渣收集干燥后采用石墨消解仪完全消解后icp-oes测得浸出渣目标元素含量,计算得出浸出率列于表4。在13#试验最优浸出率达91.5%。

[0052]

(4)根据1#试验可知没有氢离子仅添加镁离子,rb浸出率几乎为零。由2#~5#试验可知,氯化镁、硝酸镁、硫酸镁均可以有效强化含铷白云母的酸性浸出,提高rb浸出率。由6#~10#镁离子用量在0.1~05g/g强化浸出效果明显,低于0.1g/g无促进作用,高于0.5g/g则强化浸出趋于平衡。由11#~14#试验可知,酸溶液中氢离子浓度适宜范围0.1~1mol/l,酸浓度过高则会破坏云母结构。由15#~18#试验可知,温度在30~90℃均具备强化效果。由19#~22#试验可知,交换离子换成钠离子、钙离子、铅离子、铁离子对含铷白云母均具有强化浸出作用。由23#~25#试验可知,交换离子换成铝离子、锆离子、钛离子均无强化作用,浸出体系过高的铝离子使得浸出液冷却至室温后发生胶凝现象,锆离子、钛离子易水合且水合离子半径大于白云母层间距,无法进入层间发生离子交换。对比13#试验与26#试验可知,相比于直接浸出试验酸耗,离子交换强化酸性浸出可节约酸耗约66%。

[0053]

(5)分别将浸出前后的样品进行xrd分析,结果如图4所示。矿石浸出前样品中铷的主要载体矿物为白云母,浸出后的样品中主要物相仍然是云母。

[0054]

(6)分别将浸出前后的样品进行sem分析,结果如图5所示。浸出前样品中铷的主要载体矿物白云母的层状结构清晰可见,棱角分明。浸出后的样品中云母层状结构依然清洗可见,除棱角略微模糊外无明显变化。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1