一种用于输变电铁塔的钢材的热浸锌工艺的制作方法

1.本发明涉及钢材镀锌技术领域,具体是一种用于输变电铁塔的钢材的热浸锌工艺。

背景技术:

2.作为电力系统重要的组成部分,输配电线路对于整个电网的安全稳定运行起着极其重要的作用,输变电铁塔的防腐及维护工作对整个电网体系的运作有着积极意义;由于输变电铁塔大部分都是有金属钢材制成,金属腐蚀给输变电铁塔带来了巨大的破坏,可能造成重大经济损失,因此,减少材料的腐蚀,非常有必要,当钢板表面被镀锌层完全覆盖,这时所发生的腐蚀是锌在大气中的腐蚀,由于锌腐蚀生产的产物对自身有保护作用,腐蚀速度比较慢;镀锌层以隔绝钢铁和大气的方式,保护了钢铁不受腐蚀。

3.中国专利公开了槽钢热镀锌工艺(公告号cn110629144a),该专利技术其能够形成致密的复合膜,其能够显著提高热浸镀锌钝化层的耐蚀性,但是其存在以下缺点:

4.长时间在恶劣环境下的耐腐蚀性能并不佳,钢材容易受到外界环境的侵蚀。

技术实现要素:

5.本发明的目的在于提供一种用于输变电铁塔的钢材的热浸锌工艺,以解决上述背景技术中提出的问题。

6.为实现上述目的,本发明提供如下技术方案:

7.一种用于输变电铁塔的钢材的热浸锌工艺,一种用于输变电铁塔的钢材的热浸锌工艺,包括以下步骤:

8.s1、脱脂、漂洗:将水和脱脂剂按照20:1的质量比加入到脱脂池内,温度控制在70~80℃之间;再将输变电铁塔所需的钢材浸入到脱脂槽内脱脂3~5min,吊出后,再用清水冲洗干净;

9.s2、除锈、清洗:将水和除锈剂按照5:1的质量比加入到除锈池内,温度控制在38~43℃之间,再将脱脂、漂洗后的钢材放入到除锈池内3~5min,进行化学除锈,吊出后,再用清水冲洗干净;接着,用喷砂机对其表面进行喷砂打磨,进行物理除锈;喷砂压力控制在0.2~0.3mpa,砂子粒径0.2~0.5mm;再采用70~80℃流动的热水冲洗钢材;以冲洗、溶解黏附在钢材表面的铁盐,减少代入下道工序中的铁盐;

10.s3、助镀预处理:将水和助镀剂按照5:1的质量比加入到助镀池内,温度控制在70~80℃之间,ph值控制在3~5之间,再将除锈、清洗后的钢材进入到助镀池内20~30s,使得钢材表面形成一层助镀层,烘干预热至80~140℃;当钢材浸入锌液时,助镀剂受热分解,以保证在下道工序中的热浸镀锌时,钢材表面的铁基体在短时间内与锌液起正常的反应而生成一层铁锌合金层;

11.s4、热浸镀锌:将锌块放入到镀锌池内,加热到450

±

3℃,使得锌块熔融,形成锌液,再用吊具将助镀预处理后的钢材吊入到熔融锌液中,匀速缓慢浸入,再匀速缓慢上提,

保持3min后,吊出;用水冷却至30~70℃;

12.s5、钝化处理:将水和钝化剂按照5:1的质量比加入到钝化池内,温度控制在15~35℃之间,ph值控制在3~5之间,再将热浸镀锌后的钢材浸入到钝化池内30~40s,吊出后,烘干即可。

13.作为本发明再进一步的方案:所述脱脂剂由以下重量份组成:15~20份氢氧化钠、75~80份五水偏硅酸钠、3~4份助洗剂以及1~2份阴离子活性剂。

14.作为本发明再进一步的方案:所述助洗剂由氮川三乙酸钠、乙二胺四乙酸钠、乳酸钠和酒石酸钠组成,其质量比为(4~5):(3~5):(1~2):(1~2)。

15.作为本发明再进一步的方案:所述阴离子活性剂由烯基磺酸盐、羟烷基磺酸盐和二磺酸盐组成,其质量比为(60~70):(2~3):(7~10)。

16.作为本发明再进一步的方案:所述除锈剂由以下重量份组成:28~32份浓盐酸、12~16份酒石酸、4~5份乌洛托品缓蚀剂、4~5份壬基酚聚氧乙烯醚、4~5份十二烷基硫酸钠;其中,浓盐酸的质量分数为36%,酒石酸的浓度为57.5g/l,以提高酸洗速度,减少酸雾的逸出挥发,节约盐酸。

17.作为本发明再进一步的方案:所述助镀剂由以下重量份组成:15~20份氯化锌、5~8份氯化铵、0.2~0.3份氯化铝、0.5~1份氯化锡、3~5份双氧水和0.5~1份表面活性剂,其中,双氧水的质量浓度为3%。

18.作为本发明再进一步的方案:所述表面活性剂由聚乙二醇、聚丙二醇、苯扎溴铵组成,其质量比为(10~15):(10~15):(5~6)。

19.作为本发明再进一步的方案:所述钝化液由以下重量份组成:8~10份钼酸钠、8~10份磷酸钠、2~3份水溶性丙烯酸树脂混合、2~3份草酸;3~5份无机酸;

20.作为本发明再进一步的方案:所述水溶性丙烯酸树脂由水和丙烯酸树脂按照1:1的质量比混合而成;所述无机酸由磷酸、盐酸、硫酸按照1:1:1的质量比混合而成,其中,盐酸的质量分数为6%,磷酸的质量分数为5%,硫酸的质量分数为4%。

21.与现有技术相比,本发明的有益效果:

22.本发明通过脱脂和漂洗将输变电铁塔钢材表面的油脂去除;通过化学除锈和物理除锈将输变电铁塔钢材表面的铁锈清除;通过助镀预处理在钢材表面形成一层助镀层,以便热浸镀锌时,钢材表面的铁基体在短时间内与锌液起正常的反应而生成一层铁锌合金层;

23.本发明通过钝化处理在镀锌层表面氧化形成一层惰性钝化层,避免锌在空气中自然氧化,提高整体防护性能;从而使得热浸镀锌后的输变电铁塔钢材性能稳定,长时间在恶劣环境下不易被腐蚀,耐腐蚀性较好。

具体实施方式

24.本发明实施例中,一种用于输变电铁塔的钢材的热浸锌工艺,包括以下步骤:

25.s1、脱脂、漂洗:将水和脱脂剂按照20:1的质量比加入到脱脂池内,温度控制在75℃;再将输变电铁塔所需的钢材浸入到脱脂槽内脱脂4min,吊出后,再用清水冲洗干净;其中,脱脂剂由以下重量份组成:18份氢氧化钠、77份五水偏硅酸钠、3份助洗剂以及1.5份阴离子活性剂,助洗剂由氮川三乙酸钠、乙二胺四乙酸钠、乳酸钠和酒石酸钠按照4.5:4:1.5:

1.5的质量比混合而成,阴离子活性剂由烯基磺酸盐、羟烷基磺酸盐和二磺酸盐按照65:2.5:8的质量比混合而成;

26.s2、除锈、清洗:将水和除锈剂按照5:1的质量比加入到除锈池内,温度控制在40℃,再将脱脂、漂洗后的钢材放入到除锈池内4min,进行化学除锈,吊出后,再用清水冲洗干净;接着,用喷砂机对其表面进行喷砂打磨,进行物理除锈;喷砂压力控制在0.25mpa,砂子粒径0.3mm;再采用75℃流动的热水冲洗钢材;其中,除锈剂由以下重量份组成:30份浓盐酸、14份酒石酸、4份乌洛托品缓蚀剂、4份壬基酚聚氧乙烯醚、4份十二烷基硫酸钠;其中,浓盐酸的质量分数为36%,酒石酸的浓度为57.5g/l;

27.s3、助镀预处理:将水和助镀剂按照5:1的质量比加入到助镀池内,温度控制在75℃,ph值控制在4,再将除锈、清洗后的钢材进入到助镀池内25s,使得钢材表面形成一层助镀层,烘干预热至90℃;当钢材浸入锌液时,助镀剂受热分解,以保证在下道工序中的热浸镀锌时,钢材表面的铁基体在短时间内与锌液起正常的反应而生成一层铁锌合金层;其中,助镀剂由以下重量份组成:18份氯化锌、6份氯化铵、0.25份氯化铝、0.8份氯化锡、4份双氧水和0.8份表面活性剂,其中,双氧水的质量浓度为3%,表面活性剂由聚乙二醇、聚丙二醇、苯扎溴铵按照12:12:5的质量比混合而成;

28.s4、热浸镀锌:将锌块放入到镀锌池内,加热到450℃,使得锌块熔融,形成锌液,再用吊具将助镀预处理后的钢材吊入到熔融锌液中,匀速缓慢浸入,再匀速缓慢上提,保持3min后,吊出;用水冷却至50℃;

29.s5、钝化处理:将水和钝化剂按照5:1的质量比加入到钝化池内,温度控制在30℃,ph值控制在4,再将热浸镀锌后的钢材浸入到钝化池内35s,吊出后,烘干即可;其中,钝化液由以下重量份组成:9份钼酸钠、9份磷酸钠、2份水溶性丙烯酸树脂混合、2份草酸;4份无机酸,水溶性丙烯酸树脂由水和丙烯酸树脂按照1:1的质量比混合而成;无机酸由磷酸、盐酸、硫酸按照1:1:1的质量比混合而成,其中,盐酸的质量分数为6%,磷酸的质量分数为5%,硫酸的质量分数为4%。

30.为了更好地说明本发明的技术效果,通过下述实施例进行阐述:

31.选用q345型低合金高强度角钢作为试样,型号规格为63

×

63

×

6mm;每根试样截取的长度为10cm,称量重量为572.1g;

32.选用本发明的工艺对试样进行镀锌作为实施例组,选用专利网公开的槽钢热镀锌工艺(公开日:2019-12-31,公开号:cn110629144a)的工艺对试样进行镀锌作为对比例组,为镀锌的试样作为对照组;对实施例组、对比例组和对照组分别进行盐水浸泡试验、中性盐酸喷雾试验以及腐蚀失重试验;具体如下:

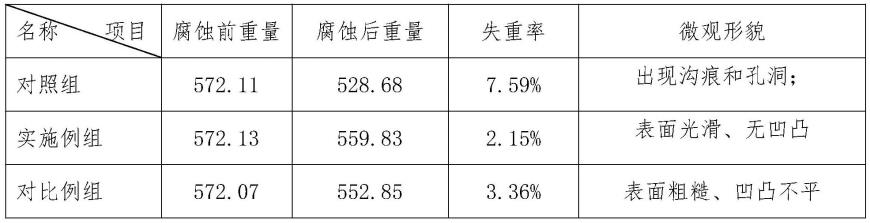

33.一、盐水浸泡试验:将实施例组、对比例组和对照组的试样分别放入质量分数为5%的氯化钠溶液中,再放入到试验箱内,将试验箱调整到30℃、湿度95%;在2h内升到60℃、湿度95%,在60℃、湿度95%条件下保持6h;在8h内降到30℃、湿度95%,在30℃、湿度95%条件下保持8h;此为一个循环,每个循环周期为24h,共进行10个循环,10个循环周期后,结合扫描电子显微镜进行微观形貌观察,并记录到下表1中;

34.二、腐蚀失重试验:将实施例组、对比例组和对照组的试样分别放入到5%的氯化钠溶液中浸泡10d,清洗、烘干后,称量腐蚀前后样品的重量;计算失重率,

并记录到下表1中;

35.表1微观形貌和重量变化表

[0036][0037]

从上表1可以得出:通过腐蚀失重试验,对比例组和实施例组中试样的失重率显著小于对照组中试样的失重率,其中,实施例组中试样的失重率又小于对比例和中试样的失重率;通过盐水浸泡试验,实施例组中试样在电子显微镜下表面光滑、无凹凸,对比例组中试样在电子显微镜下表面粗糙、凹凸不平,对照组中试样在电子显微镜下出现沟痕和孔洞,因此,本发明采用的热浸锌工艺后的钢材具有优异的耐腐蚀性能.

[0038]

三、中性盐酸喷雾试验:采用质量分数为5%的氯化钠溶液为腐蚀液,将实施例组、对比例组和对照组的试样放入喷箱内,试样与垂直方向成15~30

°

夹角,喷箱内初始温度35

±

2℃,将腐蚀液喷到试样上,喷雾量为1~2ml/h,24h喷盐雾和24h干燥2种状态交替进行,96h后,将40

×

40mm的玻璃片贴在试样上,记录玻璃片内的腐蚀前总面积(mm2)和腐蚀后白锈面积(mm2);并计算试样上白锈所占的面积比,即试样腐蚀面积比;

[0039]

并记录到下表2中;

[0040]

四、电化学性能试验:分别以实施例组、对比例组和对照组中的试样为工作电极,不锈钢片作为辅助电极,饱和干汞电极为参比电极,测试介质为3.5%氯化钠溶液,交流阻抗所用正弦激励信号幅值20mv,频率范围1.0~1.0

×

105hz,测量自然腐蚀电位(v)和腐蚀电流密度(ma/cm2),并记录到下表2中;

[0041]

表2电化学性能和表面腐蚀分析表

[0042][0043]

从上表2可以得出:通过中性盐酸喷雾试验,实施例组和对比例组中的腐蚀面积比远远小于对照组中的腐蚀面积比,同时实施例组中的腐蚀面积比小于对比例组中的腐蚀面积比;通过电化学性能试验,实施例组和对比例组中的自然腐蚀电位显著高于对照组中的自然腐蚀电位,同时,实施例组的自然腐蚀电位高于对比例组中的自然腐蚀电位;实施例组和对比例组中的腐蚀电流密度显著高于对照组中的腐蚀电流密度,同时,实施例组中的腐

蚀电流密度高于对比例组中的腐蚀电流密度;因此,因此,本发明采用的热浸锌工艺后的钢材相对稳定,不易被腐蚀,耐腐蚀性较好。

[0044]

以上所述的,仅为本发明较佳的具体实施方式,但本发明的保护范围并不局限于此,任何熟悉本技术领域的技术人员在本发明揭露的技术范围内,根据本发明的技术方案及其发明构思加以等同替换或改变,都应涵盖在本发明的保护范围之内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1